一种汽车车身纵梁焊接结构及工艺的制作方法

- 国知局

- 2024-11-18 18:22:27

本发明属于汽车制造,特别是涉及一种汽车车身纵梁焊接结构及工艺。

背景技术:

1、车架是汽车中最重要的承载部件,而车架纵梁又是其中的关键零件之一,后纵梁是汽车车身承载系统的重要支撑部件,所以纵梁在汽车上起到重要的承载作用,汽车的边梁式车架、中梁式车架等均含有纵梁,纵梁通常用低合金钢板冲压而成。

2、由于汽车的数量不断增加,各种交通事故也是层出不穷,其中追尾事故的发生率较高。汽车的纵梁在追尾事故中起着极其重要的作用。但现有的纵梁大多都是一体成型,在车辆遭受到高速碰撞时,往往承受不住碰撞产生的巨大冲击力,导致车辆变形损毁严重,碰撞情况严重时给车内乘客带来生命财产安全隐患。

技术实现思路

1、本发明的目的在于提供一种汽车车身纵梁焊接结构及工艺,通过将纵梁进行拼接处理,利用自身压溃变形和弯曲变形吸收碰撞能量,缓冲碰撞时产生的冲击力,解决了现有的车辆纵梁不能缓冲碰撞冲击力、影响车内乘客生命财产安全的问题。

2、为解决上述技术问题,本发明是通过以下技术方案实现的:

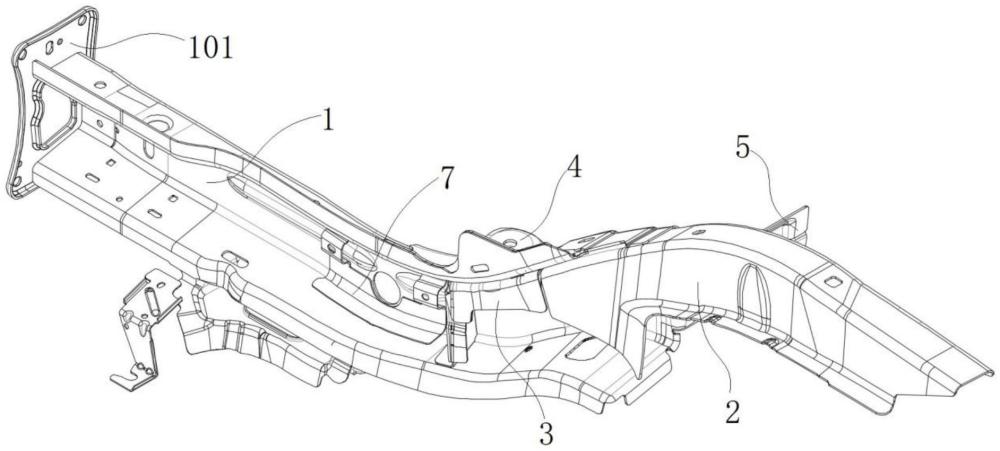

3、本发明为一种汽车车身纵梁焊接结构,包括主纵梁、副纵梁、内部加固件、上加固件和侧加固件,

4、所述主纵梁为一u型槽钢;所述主纵梁前端设置有第一安装座,所述第一安装座用于固定车头发动机舱,车头发动机舱用于安装汽车发送机;所述主纵梁末端外侧设置有第一档板;

5、所述副纵梁为不等深几字形;所述副纵梁插接在纵梁末端;所述副纵梁外侧设置有与第一档板相互配合的第二档板,通过将第一档板和第二档板进行焊接实现主纵梁和副纵梁的固定;

6、所述内部加固件安装在主纵梁内部,且内部加固件前端两侧均设置有第三档板;所述第三档板焊接在u型槽钢内部;

7、所述上加固件为一l型板;所述上加固件贴合在主纵梁上端面;所述上加固件中部设置有第二安装座;所述上加固件和主纵梁之间为一空腔;所述空腔内设置有楔形缓冲块;所述楔形缓冲块能够在车辆遭受碰撞时,起到一定的缓冲作用;

8、所述侧加固件为一l型板;所述侧加固件前半部分贴合在上加固件上;所述侧加固件后半部分贴合在副纵梁上。

9、进一步地,所述主纵梁中部开设有第一冲孔;所述第一冲孔两侧均设置有腰型加强槽;所述第一冲孔用于走线。

10、进一步地,所述主纵梁内部还活动安装有加强件;所述加强件位于内部加固件前侧;所述加强件为一板体;所述加强件左右两侧设置有与腰型加强槽相互配合的架桥;所述架桥上开设有第一螺孔;所述加强件中部开设有与第一冲孔相对应的第二冲孔;所述加强件上下两侧设置有第一限位板;所述加强件通过第一限位板卡接在主纵梁内部;由于所述主纵梁上开设有第一冲孔的缘故,导致在车辆遭受碰撞时,容易在主第一冲孔发生弯折或者形变,所以在第一冲孔上安装内部加固件,提高主纵梁韧性。

11、进一步地,所述内部加固件上端还设置有安装槽;所述安装槽的槽底面水平设置且槽底面开设有第二螺孔。

12、进一步地,所述楔形缓冲块顶部开设有螺管;所述螺管下端穿过主纵梁并置于主纵梁内部;所述楔形缓冲块一侧设置有弹簧片;所述弹簧片一侧边缘开设有凹槽;所述弹簧片通过凹槽卡接在螺管上;所述螺管内转动安装有螺母;所述螺母依次穿过第二安装座、螺管和第二螺孔后通过螺帽固定,将主纵梁、楔形缓冲块和上加固件进行固定,方便进行焊接。

13、进一步地,所述侧加固件下方还设置有下方加固件;所述侧加固件和下方加固件与副纵梁之间形成一个通道,用于走线。

14、本发明为一种汽车车身纵梁焊接工艺,包括如下步骤:

15、步骤s1、材料选择:分别选择厚度为1.6mm和2mm厚度的钢板;

16、步骤s2、零件制备:采用压力加工的方式将1.6mm厚度的钢板制作成主纵梁、采用压力加工的方式将2mm厚度的钢板制作成副纵梁、内部加固件、上加固件和侧加固件;

17、步骤s3、焊前清洗:将制成的主纵梁、副纵梁、内部加固件、上加固件和侧加固件的表面进行除油污处理;

18、步骤s4:零件装夹:将内部加固件卡接在主纵梁内部,副纵梁从主纵梁尾部插入直至与内部加固件接触,将加强件放置在主纵梁上方,再装上上加固件并通过螺栓固定,按照位置关系依次加装侧加固件和下方加固件后,装夹在焊接夹具上;

19、步骤s5:零件焊接:采用激光深熔焊接法将所有零件焊接在一起,整个焊接过程在氩气保护下进行,其主要焊接工艺参数如下:最大功率4.0kw,平均输出功率428.8w,最小光斑直径0.15mm,离焦量0mm,焊接速度4mm/s,脉宽16ms,氩气保护流量17l/min;

20、步骤s6:焊后检查:检查焊接后纵梁的外观质量,并对其纵梁结构的强度、弯曲刚度和扭转刚度、抗腐蚀性测试,剔除焊接不良品。

21、进一步地,所述步骤s6中,纵梁结构的强度、弯曲刚度和扭转刚度测试公式如下:

22、

23、式中,和表示水平方向和竖直方向上分解的拉压应力,和表示水平方向和竖直方向上分解的弯曲应力,τxy和τyx表示水平方向和竖直方向上分解的扭转应力,ax和ay表示水平方向和竖直方向上的横截面积,jzx和jzy为水平方向和竖直方向上的惯性矩,jn为极惯性矩,ci′为未知常量,i=1,2,...,14。

24、进一步地,所述步骤s6中,剔除焊接不良品需要进行等效应力判断,具体判断公式如下:

25、

26、式中,σe为局部最大等效应力,σs为材料的极限应力;

27、将所述纵梁结构的强度、弯曲刚度和扭转刚度测试公式代入到所述等效应力判断公式中,得到:

28、

29、本发明具有以下有益效果:

30、(1)本发明通过设计一款拼接而成的车辆纵梁,利用主纵梁和副纵梁的插接以及内部楔形缓冲块的作用,能够在车辆发生高速碰撞时,自身压溃变形和弯曲变形吸收碰撞能量,缓冲碰撞时产生的冲击力,从而有效的保护车内乘客的安全。

31、(2)本发明采用不等厚钢板进行焊接汽车车身纵梁,前半部分采用1.6mm的钢板制成,后半部分采用2mm的钢板制成,由于前后汽车车身纵梁的强度不一样,当发生高速碰撞时,前部分的钢板吸能退缩到极限,中部分汽车车身纵梁再次进行溃缩吸能,从而降低车辆的缓冲,保障车内乘客生命安全。

32、当然,实施本发明的任一产品并不一定需要同时达到以上所述的所有优点。

技术特征:1.一种汽车车身纵梁焊接结构,包括主纵梁(1)、副纵梁(2)、内部加固件(3)、上加固件(4)和侧加固件(5),其特征在于:

2.根据权利要求1所述的一种汽车车身纵梁焊接结构,其特征在于,所述主纵梁(1)中部开设有第一冲孔(103);所述第一冲孔(103)两侧均设置有腰型加强槽(104)。

3.根据权利要求2所述的一种汽车车身纵梁焊接结构,其特征在于,所述主纵梁(1)内部还活动安装有加强件(7);所述加强件(7)位于内部加固件(3)前侧;所述加强件(7)为一板体;所述加强件(7)左右两侧设置有与腰型加强槽(104)相互配合的架桥(701);所述架桥(701)上开设有第一螺孔(702);所述加强件(7)中部开设有与第一冲孔(103)相对应的第二冲孔(703);所述加强件(7)上下两侧设置有第一限位板(704);所述加强件(7)通过第一限位板(704)卡接在主纵梁(1)内部。

4.根据权利要求1所述的一种汽车车身纵梁焊接结构及工艺,其特征在于,所述内部加固件(3)上端还设置有安装槽(302);所述安装槽(302)的槽底面水平设置且槽底面开设有第二螺孔(303)。

5.根据权利要求1所述的一种汽车车身纵梁焊接结构,其特征在于,所述楔形缓冲块(6)顶部开设有螺管(601);所述螺管(601)下端穿过主纵梁(1)并置于主纵梁(1)内部;所述楔形缓冲块(6)一侧设置有弹簧片(602);所述弹簧片(602)一侧边缘开设有凹槽;所述弹簧片(602)通过凹槽卡接在螺管(601)上;所述螺管(601)内转动安装有螺母;所述螺母依次穿过第二安装座(401)、螺管(601)和第二螺孔(303)后通过螺帽固定。

6.根据权利要求1所述的一种汽车车身纵梁焊接结构,其特征在于,所述侧加固件(5)下方还设置有下方加固件(8);所述侧加固件(5)和下方加固件(8)与副纵梁(2)之间形成一个通道,用于走线。

7.根据权利要求1所述的一种汽车车身纵梁焊接工艺,其特征在于,包括如下步骤:

8.根据权利要求7所述的一种汽车车身纵梁焊接工艺,其特征在于,所述步骤s6中,纵梁结构的强度、弯曲刚度和扭转刚度测试公式如下:

9.根据权利要求7所述的一种汽车车身纵梁焊接工艺,其特征在于,所述步骤s6中,剔除焊接不良品需要进行等效应力判断,具体判断公式如下:

技术总结本发明公开了一种汽车车身纵梁焊接结构及工艺,涉及汽车制造技术领域。本发明包括主纵梁、副纵梁、内部加固件、上加固件和侧加固件;主纵梁前端设置有第一安装座;主纵梁末端外侧设置有第一档板;副纵梁为不等深几字形;副纵梁插接在纵梁末端;内部加固件安装在主纵梁内部,且内部加固件前端两侧均设置有第三档板;上加固件为一L型板;上加固件贴合在主纵梁上端面;上加固件和主纵梁之间为一空腔;空腔内设置有楔形缓冲块。本发明通过设计一款拼接而成的车辆纵梁,利用主纵梁和副纵梁的插接以及内部楔形缓冲块的作用,能够在车辆发生高速碰撞时,自身压溃变形和弯曲变形吸收碰撞能量,缓冲碰撞时产生的冲击力,从而有效的保护车内乘客的安全。技术研发人员:杨峥,吴建国,赵立,李智受保护的技术使用者:无锡市振华汽车部件股份有限公司技术研发日:技术公布日:2024/11/14本文地址:https://www.jishuxx.com/zhuanli/20241118/328496.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表