套刻误差量测准确度评估方法与流程

- 国知局

- 2024-11-18 18:27:29

本发明属于半导体集成电路制造,具体涉及一种套刻误差量测准确度评估方法。

背景技术:

1、套刻误差(overlay,ovl)的稳定性对于量产制造的光刻工艺至关重要,是提升工艺能力和增加工艺窗口的关键。随着集成电路制造工艺最小线宽的不断缩小,先进节点制造工艺对套刻误差的要求也愈发严苛。不精确的量测结果会扰乱套刻误差管控系统,直接影响光刻工艺稳定性,严重时甚至会引发良率问题,如何快速评估套刻误差的量测结果变得越来越重要。

2、目前业界主流的套刻误差量测方法主要分为两种,一种是发展较早的基于影像型的套刻误差(image-based overlay,ibo),另一种是近年来在先进节点应用较多的基于衍射的套刻误差(diffraction–based overlay,dbo)。两种方式的量测准确度除了工艺过程的影响,套刻标识的设计、量测程式的参数都会对量测结果的准确度产生影响。

3、以往使用较多的套刻误差测量准确度的评估方法多是通过刻蚀之后的cd-sem进行量测。该种方法虽然精度较高,但是需要设计特定的标识用于量测,大量占用掩膜板的面积。而且,cd-sem的量测速度较慢,若进行大量量测会占用较多机时,严重影响晶圆厂的产出。刻蚀后的晶圆已经无法返工用于再次评估,造成评估成本非常高昂。另外业界也有采用切片的方式进行套刻误差的评估,但该种方法具有破坏性且只能定点进行,无法收集大量的数据进行评估。

技术实现思路

1、本发明的目的在于提供一种套刻误差量测准确度评估方法,可以方便快速的对线上的量测方式进行评估;灵活性较大,可以通过特殊区域的特殊补偿值的设置排除晶圆边缘标识受其他工艺过程的影响。

2、本发明提供一种套刻误差量测准确度评估方法,包括:

3、s1、设置套刻标识,所述套刻标识包括匹配的前层套刻标识与当层套刻标识,设置套刻误差的量测程式;

4、s2、晶圆包括前层和当层,完成所述前层的光刻、刻蚀工艺,将所述前层套刻标识形成在所述前层上;

5、s3、第一次完成所述当层的光刻工艺过程,使用所述量测程式量测所述当层对所述前层的套刻误差;

6、s4、根据第一次的套刻误差量测结果生成套刻误差的补偿值,具体在所述当层的普通区域生成普通补偿值,特殊区域生成预设的特殊补偿值;

7、s5、对s3曝光完成后的所述晶圆进行返工,根据s4生成的所述补偿值进行二次曝光;

8、s6、再次使用所述量测程式测量二次曝光后的套刻误差,将所述预设的特殊补偿值与量测得到的特殊补偿值进行相关性分析,或者将补偿后实际量测的套刻误差与补偿后预测的的套刻误差进行相关性分析;

9、s7、根据相关性分析结果判断量测的准确度。

10、进一步的,所述套刻标识包括:盒式标识、线条式标识以及先进影像测量型标识中的至少一种。

11、进一步的,所述量测程式包括:基于影像型的套刻误差量测方式和基于衍射的套刻误差量测方式。

12、进一步的,所述晶圆包括多个shot,选取部分数量的shot作为特殊区域,剩余数量的shot作为普通区域。

13、进一步的,所述预设的特殊补偿值是在不同的所述特殊区域在所述普通补偿值的基础上按一定梯度设置补偿量;按一定梯度变化的不同的所述预设的特殊补偿值对应分布在不同的特殊区域。

14、进一步的,所述预设的特殊补偿值包括:x/y方向的掩膜版旋转rx,ry以及x/y方向的掩膜版放大率mx,my中的至少一种。

15、进一步的,所述预设的特殊补偿值还可包括:x/y方向的平移变换tx、ty,对称场旋转rzs,非对称场旋转rza,对称场放大ms,非对称场放大ma,扫描偏斜α,扫描缩放β以及其他高阶曝光区域内部补偿值中的至少一种。

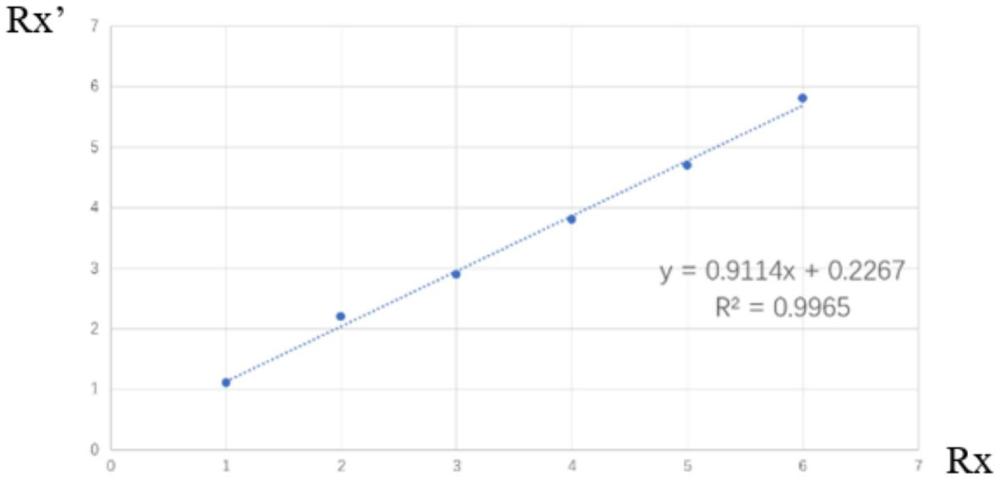

16、进一步的,所述相关性分析中拟合曲线的斜率k以及相关系数r^2均>0.8时,评估为量测准确。

17、进一步的,所述前层包括所述晶圆中的衬底层、介质层或功能层中的任意一种;所述当层包括光阻层或具有光阻类似功能的层。

18、进一步的,所述相关性分析的线性拟合,采用最小二乘法通过最小化数据点到拟合曲线的误差的平方和来拟合曲线;或者采用样条插值法,通过在数据点之间建立平滑的曲线来拟合;或者采用多项式回归法进行曲线拟合。

19、与现有技术相比,本发明具有如下有益效果:

20、本发明提供一种套刻误差量测准确度评估方法,包括:s1、设置套刻标识和量测程式;s2、晶圆包括前层和当层,完成前层的光刻、刻蚀工艺,将前层套刻标识形成在前层上;s3、第一次完成当层的光刻工艺过程,使用量测程式量测当层对前层的套刻误差;s4、根据第一次的套刻误差量测结果生成套刻误差的补偿值,具体在当层的普通区域生成普通补偿值,特殊区域生成预设的特殊补偿值;s5、对s3曝光完成后的晶圆进行返工,根据s4生成的补偿值进行二次曝光;s6、再次使用量测程式测量二次曝光后的套刻误差,将预设的特殊补偿值与量测得到的特殊补偿值进行相关性分析,或者将补偿后实际量测的套刻误差与补偿后预测的的套刻误差进行相关性分析;s7、根据相关性分析结果判断量测的准确度。本发明的光刻套刻误差量测准确度的评估方法,可以方便快速的对线上的量测方式进行评估;灵活性较大,可以通过特殊区域的特殊补偿值的设置排除晶圆边缘标识受其他工艺过程的影响。

技术特征:1.一种套刻误差量测准确度评估方法,其特征在于,包括:

2.如权利要求1所述的套刻误差量测准确度评估方法,其特征在于,

3.如权利要求1所述的套刻误差量测准确度评估方法,其特征在于,

4.如权利要求1所述的套刻误差量测准确度评估方法,其特征在于,

5.如权利要求1所述的套刻误差量测准确度评估方法,其特征在于,

6.如权利要求1所述的套刻误差量测准确度评估方法,其特征在于,

7.如权利要求1所述的套刻误差量测准确度评估方法,其特征在于,

8.如权利要求1所述的套刻误差量测准确度评估方法,其特征在于,

9.如权利要求8所述的套刻误差量测准确度评估方法,其特征在于,

10.如权利要求1所述的套刻误差量测准确度评估方法,其特征在于,

技术总结本发明提供一种套刻误差量测准确度评估方法,包括:设置套刻标识;完成前层的光刻、刻蚀工艺,将前层套刻标识形成在前层上;第一次完成当层的光刻,量测当层对前层的套刻误差;根据第一次的套刻误差量测结果生成补偿值,在特殊区域生成预设的特殊补偿值;对晶圆进行返工,根据生成的补偿值进行二次曝光;再次测量二次曝光后的套刻误差,将预设的特殊补偿值与量测得到的特殊补偿值进行相关性分析,或者将补偿后实际量测的套刻误差与补偿后预测的的套刻误差进行相关性分析;根据相关性分析结果判断量测的准确度。本发明方便快速的对线上的量测方式进行评估;灵活性较大,通过特殊区域的特殊补偿值的设置排除晶圆边缘标识受其他工艺过程的影响。技术研发人员:李崇兴,张驰,赵弘文受保护的技术使用者:上海华力集成电路制造有限公司技术研发日:技术公布日:2024/11/14本文地址:https://www.jishuxx.com/zhuanli/20241118/328811.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表