一种具有微孔结构的聚醚醚酮树脂及其制备方法与流程

- 国知局

- 2024-11-19 09:29:17

本发明涉及高分子材料,尤其是涉及一种具有微孔结构的聚醚醚酮树脂及其制备方法。

背景技术:

1、聚醚醚酮(peek)是在主链结构中含有一个酮键和两个醚键的重复单元所构成的高聚物,属特种高分子材料。具有耐高温、耐化学药品腐蚀等物理化学性能,是一类半结晶高分子材料,可用作耐高温结构材料和电绝缘材料,可与玻璃纤维或碳纤维复合制备增强材料。这种材料在航空航天领域、医疗器械领域(作为人工骨修复骨缺损)和工业领域有大量的应用。为了进一步拓宽聚醚醚酮材料的应用领域,充分发挥其作为特种工程塑料的优势,开发轻质聚醚醚酮具有重要的意义。

2、聚合物泡沫材料又称泡沫塑料,由于其特殊的多孔结构而具有诸如密度低、冲击性能好、比强度高、隔热性能优异、隔声效果佳等许多优异的性能,因此被广泛应用于包装、保暖、隔声、交通运输、建筑以及医疗等领域,已成为不可或缺的材料之一。随着高科技的发展,国防、军工、航空航天等使用环境苛刻的领域,需要泡沫材料具有耐高温、耐腐蚀、高机械强度等性能,因此开发高性能泡沫材料成为重要研究方向。聚醚醚酮发泡材料的研究不仅拓宽了聚醚醚酮的应用领域,而且在特种工程塑料轻量化、低碳节能等方面具有重要意义。

3、聚合物泡沫材料的制备方法主要分为两种:化学发泡和物理发泡。化学发泡是在聚合物中添加化学发泡剂,使其在加工过程中受热发生分解产生气体而发泡或原料组分间发生化学反应而产生气体,使塑料熔体充满泡孔。物理发泡是将一定压力下的饱和惰性气体充入聚合物中使其充分溶解,而后通过快速升温或降压使体系达到过饱和状态,气体逸出而发泡。除此之外还有通过相转化法制备泡沫材料,但相转化法只适用于可溶性的聚合物,而且容易导致在泡沫材料内部残留溶剂。早在20世纪80年代初期,n.p.suh教授就提出微孔泡沫塑料的概念并将超临界技术应用到了微孔发泡过程中。21世纪初期,超临界发泡技术制备微孔泡沫塑料已经实现成功的商业化。

4、而在发泡材料制备中常用的临界或超临界co2流体难以应用在聚合反应工业生产过程中,只能用在已经成型的制品中进行二次加工而获得发泡材料。常见的方法为:将聚醚醚酮或其复合材料板材置于近临界或超临界co2流体中,在320-360℃的饱和温度和5-30mpa的饱和压力下进行溶胀和渗透,然后快速卸压至常压,并冷却至室温;重复上述操作1-3次,最后退火处理。这种方法的缺点非常明显,首先是高温高压带来的安全隐患;其次是聚醚醚酮材料的强度极高,气体渗透比较困难,渗透率低,并且气体在树脂中的扩散更加困难,这就导致临近板材外层的部分渗透的多,板材中心部位渗透的少,气孔非常不均匀,导致板材的整体性能发生严重的不均一,为了达到较高的发泡倍率,需要多次操作,可以说工序非常繁琐,且效果不好;最后是泡孔的生长及形貌受晶区所限,预发泡板材厚度只能做低于15mm厚度的,厚度再厚一些,气体则无法向内继续渗透。

5、中国专利cn102924743a公开了一种结晶性聚醚醚酮泡沫材料的制备方法,其主要是通过超临界co2法对聚醚醚酮珠粒进行物理发泡,制得的泡沫珠粒的泡孔尺寸单一,发泡倍率最高16倍,而且这种泡沫珠粒需在高温蒸汽下粘结成型,因泡沫珠粒的双熔融峰之间的温差较窄,使后期蒸汽模压成型难以控制。因此,该制备方法的设备复杂,操作困难,对技术要求高,不便于工业化应用。

6、中国专利cn102924743a以结晶型聚醚醚酮为基体树脂,使用临界二氧化碳,采用快速降压法制备结晶聚醚醚酮泡沫,为了减小结晶对发泡结果的影响,将聚醚醚酮加热(330-345℃)至熔融态进行发泡,得到泡孔均匀的聚醚醚酮泡沫颗粒,发泡倍率为6-17倍。由于发泡过程中既需要聚合物处于熔融态提高co2溶解度,又要保留一定晶体来保证足够的熔体强度,因此发泡窗口比较窄,不容易控制;虽然线性无定型聚醚醚酮的发泡窗口较宽,但仍然存在熔体强度低和发泡倍率低的缺点,并且大量结晶不仅会导致co2气体在聚醚醚酮基体中的溶解性降低,从而影响成核密度,还会限制泡孔的生长,不规则的结晶分布导致聚醚醚酮泡沫的形貌难以控制。

7、中国专利cn105367994a公开了一种轻质耐磨微发泡聚醚醚酮复合材料及制备方法与应用,使用高温发泡剂制备微发泡聚醚醚酮材料,但所得材料发泡倍率太小,其材料表观密度在1.35g/cm3以上。

8、综上,对于制备聚醚醚酮多孔泡沫材料而言,现有方法不是发泡倍率有限就是工艺复杂。有鉴于此,为解决现有技术的不足,本发明提供一种具有微孔结构的聚醚醚酮树脂及其制备方法,克服了在制备高性能结晶性聚醚醚酮发泡材料过程中,气体饱和时间长、溶解度小、并且泡孔生长及形貌受晶区限制等缺点,具有很好的研究开发前景。

技术实现思路

1、本发明的目的是提供一种具有微孔结构的聚醚醚酮树脂及其制备方法,通过控制工艺参数制备得到了泡孔形貌均匀、低密度、大发泡倍率的高性能泡沫材料,填补了国内高性能结晶性聚醚醚酮发泡技术的空白。

2、为实现上述发明目的,本发明技术方案如下:

3、一方面,本发明提供一种具有微孔结构的聚醚醚酮树脂的制备方法,包括以下步骤:在聚醚醚酮树脂的聚合反应过程中添加发泡剂;所述聚合反应过程选自链引发阶段、链增长阶段、链终止阶段、链转移阶段中的至少一种。

4、优选地,所述制备方法包括以下步骤:在聚醚醚酮树脂的聚合反应过程中添加化学发泡剂和物理发泡剂。

5、进一步优选地,所述制备方法包括以下步骤:在聚醚醚酮树脂的聚合反应过程中,在链引发阶段,使用化学发泡剂进行发泡;在链增长阶段,使用物理发泡剂进行发泡。

6、更进一步优选地,所述制备方法包括以下步骤:

7、s1、在连续通入氮气的条件下,向高压反应釜中加入二苯砜、对苯二酚、4,4-二氟二苯甲酮、碳酸钠、碳酸钾和化学发泡剂;

8、s2、升温至熔融后,开启搅拌,继续升温至180℃,维持180℃恒温1小时,发生成盐反应;

9、s3、继续升温至化学发泡剂的分解温度,转速为80-150r/min,持续时间20-60min;

10、s4、继续升温至310℃,在开始升温的同时,关闭高压反应釜连通外界的阀门,使高压反应釜处于密封状态,加入物理发泡剂,至高压反应釜内气压达到2-50mpa,在310℃下恒温1-2小时,然后通过减压装置进行卸压,卸压时间为1-20s。

11、更进一步优选地,所述化学发泡剂选自偶氮二甲酰胺、偶氮二甲酸二异丙酯、偶氮二甲酸钡、n,n-二亚硝基五亚甲基四胺、对甲苯磺酰氨基脲、4,4’-氧代双(苯磺酰氨基脲)、三肼基三嗪中的至少一种。

12、更进一步优选地,所述化学发泡剂选自偶氮二甲酸钡、对甲苯磺酰氨基脲、4,4’-氧代双(苯磺酰氨基脲)、三肼基三嗪中的至少一种。

13、更进一步优选地,所述物理发泡剂选自二氧化碳、氦气、氖气、氩气中的至少一种。

14、更进一步优选地,所述物理发泡剂为氩气。

15、更进一步优选地,所述4,4-二氟二苯甲酮和化学发泡剂的质量比为100:0.1-12。

16、再一方面,本发明提供一种具有微孔结构的聚醚醚酮树脂,所述具有微孔结构的聚醚醚酮树脂按照上述制备方法制备得到。

17、优选地,所述具有微孔结构的聚醚醚酮树脂的熔融指数为8-120g/10min,测试温度为400℃,测试载荷为5kg。

18、优选地,所述具有微孔结构的聚醚醚酮树脂的结晶度<40%。

19、优选地,所述具有微孔结构的聚醚醚酮树脂的发泡倍率为5-30倍。

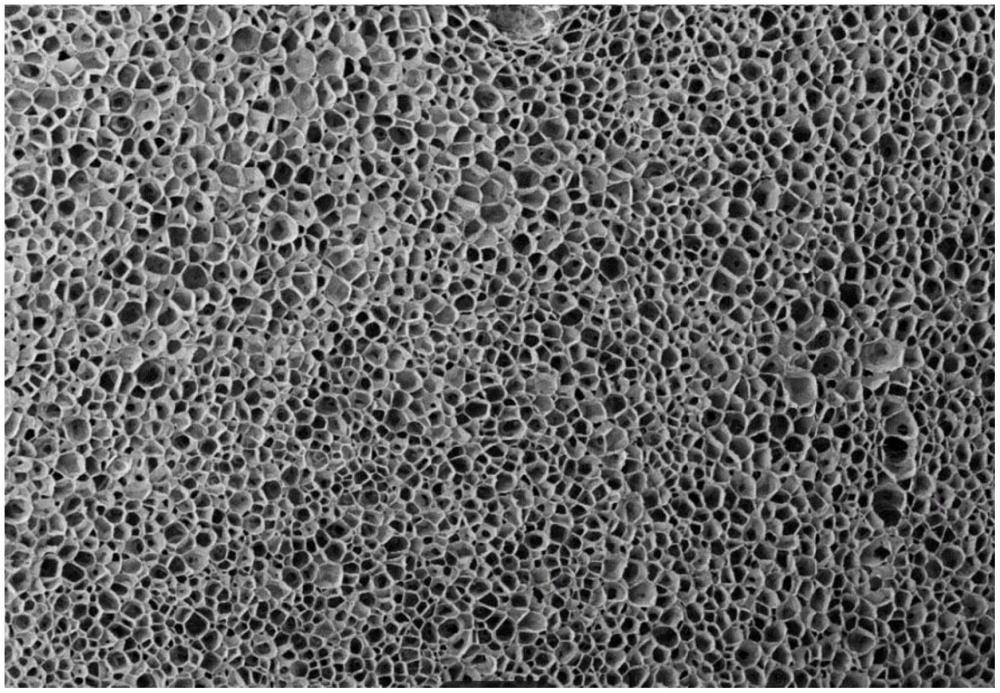

20、优选地,所述具有微孔结构的聚醚醚酮树脂为闭孔结构,闭孔率>90%。

21、本发明的有益效果为:

22、(1)本发明公开了一种具有微孔结构的聚醚醚酮树脂的制备方法,将聚醚醚酮树脂的聚合工艺与发泡工艺相结合,与直接将聚醚醚酮材料进行发泡相比,本发明制备得到的具有微孔结构的聚醚醚酮树脂的泡孔密度和发泡倍率更大,材料密度更低。

23、(2)本发明在聚醚醚酮树脂的聚合反应过程中添加发泡剂,将化学发泡法与物理发泡法相结合,通过两步法对聚醚醚酮树脂进行发泡,提高了具有微孔结构的聚醚醚酮树脂的泡孔密度和发泡倍率,降低了具有微孔结构的聚醚醚酮树脂的材料密度。

本文地址:https://www.jishuxx.com/zhuanli/20241118/328979.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表