一种不锈钢阀门铸件精铸工艺的制作方法

- 国知局

- 2024-11-19 09:53:07

本发明涉及阀门铸造领域,具体涉及一种不锈钢阀门铸件精铸工艺。

背景技术:

1、铸件精铸工艺包括熔模铸造工艺,其采用蜡模浇铸的方式进行铸件,但是现有的熔模铸造工艺中型壳与铸件的脱离工序还存在一些问题;

2、例如,现有的市场中采用人工和简单的振动机械进行脱壳,对于结构复杂的型壳,上述两种方式均会存在较多残留碎砂,导致后续处理工序还需要耗费较大精力;同时在脱壳的过程中无法进行排出碎砂的动作,只能进行停机后再进行排砂,在脱壳过程中碎砂过多可能对脱壳动作造成阻碍。

技术实现思路

1、本发明的目的在于提供一种不锈钢阀门铸件精铸工艺,解决以上技术问题。

2、本发明的目的可以通过以下技术方案实现:

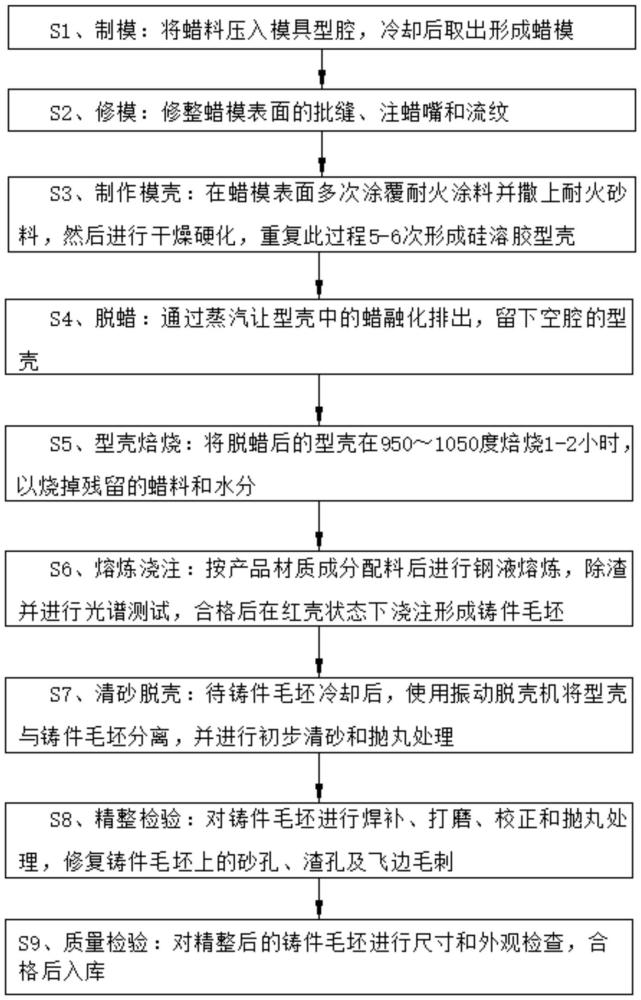

3、一种不锈钢阀门铸件精铸工艺,包括如下步骤:

4、s1、制模:将蜡料压入模具型腔,冷却后取出形成蜡模;

5、s2、修模:修整蜡模表面的批缝、注蜡嘴和流纹;

6、s3、制作模壳:在蜡模表面多次涂覆耐火涂料并撒上耐火砂料,然后进行干燥硬化,重复此过程5-6次形成硅溶胶型壳;

7、s4、脱蜡:通过蒸汽让型壳中的蜡融化排出,留下空腔的型壳;

8、s5、型壳焙烧:将脱蜡后的型壳在950~1050度焙烧1-2小时,以烧掉残留的蜡料和水分;

9、s6、熔炼浇注:按产品材质成分配料后进行钢液熔炼,除渣并进行光谱测试,合格后在红壳状态下浇注形成铸件毛坯;

10、s7、清砂脱壳:待铸件毛坯冷却后,使用振动脱壳机将型壳与铸件毛坯分离,并进行初步清砂和抛丸处理;

11、s8、精整检验:对铸件毛坯进行焊补、打磨、校正和抛丸处理,修复铸件毛坯上的砂孔、渣孔及飞边毛刺;

12、s9、质量检验:对精整后的铸件毛坯进行尺寸和外观检查,合格后入库;

13、上述精铸工艺步骤s7中将型壳与铸件毛坯分离的工序需由振动脱壳机完成相应的处理操作,所述振动脱壳机包括底座,所述底座上设置有控制器和箱体,所述箱体内设置有振动机构,所述振动机构的上方设置有上活动板,所述上活动板滑动安装在所述箱体上部,所述振动机构的下方设置有下活动板,所述下活动板与所述箱体底部之间设置有伸缩气缸,所述伸缩气缸能够带动所述下活动板上下移动,通过上述下活动板的上下移动,间歇打开上活动板与下活动板组成的脱壳空间与外界的通道,以实现将碎砂排出。

14、进一步的,所述振动机构包括驱动电机,所述驱动电机安装在所述箱体外侧壁上,所述驱动电机与转轴传动连接,所述转轴转动安装在所述箱体两相对的内侧壁上,所述转轴上间隔分布有多个振动盘,所述振动盘偏心设置在所述转轴上,所述振动盘长轴方向的两端均开设有凹槽,所述凹槽内固定设置有弹簧杆,所述弹簧杆的端部固定有破碎头,所述破碎头设置成锥形结构,且所述破碎头的首端直径小于所述破碎头的尾端直径。

15、进一步的,所述下活动板的下方设置有横向贯穿槽,所述横向贯穿槽内滑动安装有落砂板,所述落砂板与所述下活动板上开设有相对应设置的落砂孔,所述落砂板的一段固定设置有l型推板,所述l型推板一端与所述箱体外壁连接有复位弹簧,另一端活动插入到所述箱体内并固定有一号斜块,所述一号斜块位于所述伸缩气缸的伸缩端的移动路径上,所述伸缩气缸的伸缩端固定有二号斜块,所述一号斜块与所述二号斜块配合,当二号斜块向下移动时,推动所述一号斜块向外滑动,带动l型板及落砂板向一侧移动并正好让落砂板和下活动板上的落砂孔对正。

16、进一步的,所述上活动板上设置有横向冲击组件,所述横向冲击组件用于对所述脱壳空间内的型壳进行辅助破碎。

17、进一步的,所述横向冲击组件包括围绕所述脱壳空间侧壁设置有的腰形轨道,所述腰形轨道上滑动连有多个活动座,相邻俩所述活动座之间通过连接板进行活动连接,所述活动座上连接有冲击头,其中一个活动座的顶端固定有立柱,所述立柱的端部固定连接有永磁铁,所述永磁铁与电磁铁磁性相吸,所述电磁铁滑动安装腰形槽内,所述腰形槽开设在所述上活动板的顶部上,所述电磁铁的一侧固定有定位块,所述定位块被拨动组件进行拨动,实现饶所述腰形槽进行滑动。

18、进一步的,所述拨动组件包括伸杆,所述伸杆的端部与伺服电机的输出端传动连接,所述伺服电机安装在所述上活动板上,所述伸杆的端部设置有活动插槽,所述活动插槽内滑动插接有缩杆,所述缩杆的底部设置成t型结构,所述t型结构与所述活动插槽相适配,所述活动插槽底部与所述缩杆底部之间设有支撑弹簧,所述缩杆的端部与所述定位块相接触。

19、进一步的,所述冲击头底部设有齿轮,所述齿轮转动连接于所述活动座上,所述腰形滑轨的内侧壁上设置有齿部,所述齿轮与所述齿部啮合。

20、进一步的,所述齿轮与所述冲击头底部的连接处设置有活动槽,所述冲击头底部设置有滑动部,所述滑动部与所述活动槽限位滑动连接,所述冲击头底部设置有支架,所述腰形轨道上间隔设置有弧形凸起,且所述弧形凸起位于所述支架的移动路径上。

21、本发明的有益效果:

22、(1)通过设置的振动机构对脱壳空间内放入的型壳进行振动破碎,最终与铸件毛坯脱离,通过驱动电机带动转轴转动,转轴带动振动盘转动,由于振动盘为偏心设置,因此振动盘的长轴方向的两端会交替与上活动板和下活动板接触,以使得脱壳空间周期性变大和缩小,在重力作用下,型壳始终落在下活动板上,因此在下活动板上下移动的过程中会对脱壳空间内的型壳形成反复的振动的效果,以加快型壳和铸件毛坯的脱离速度;

23、(2)通过设置落砂板,从而对破碎后的落砂进行处理,并且利用振动盘推动下活动克服伸缩气缸的弹力支撑作用强行下移的力,让伸缩气缸的伸缩端带动二号斜块下移,二号斜块下移过程中与一号斜块接触并推动一号斜块向外移动,于是l型推板被动外移,当下活动板下移到位后,停止移动的l型推板带动落砂板与下活动板上的落砂孔对正,从而让初始状态下交错密闭的脱壳空间与箱体下方连通,进而将落砂自动脱离处理,相对于现有技术中停机处理落砂的手段而言,本发明显然更加便利,且无需利用额外的动力实现落砂排出的动作,只需要利用振动盘推动下活动板及伸缩气缸收缩的力,即可实现脱壳空间与外界连通与否的快速切换,既能够实现对落砂的排出,又不占用原有的振动脱壳时间,一举多得;

24、(3)设置了齿轮齿部啮合的结构以及弧形凸起推动冲击头间歇向型壳伸长的结构,在齿轮与齿部的啮合作用下,齿轮始终处于旋转状态,因此对带动相连的冲击头,使得冲击头不光具有振动冲击的作用,还能够旋转冲击,相比较单一冲击方式,振动冲击加上旋转冲击的双重效果更能够提升对型壳的破坏性,以实现加速型壳破碎与铸件毛坯脱离的目的。

25、附图说明

26、下面结合附图对本发明作进一步的说明。

27、图1为本发明的工艺步骤图;

28、图2为本发明中箱体内部的结构示意图;

29、图3为图2的部分结构示意图;

30、图4为振动盘与破碎头的位置示意图;

31、图5为上活动板的俯视示意图;

32、图6为腰形轨道的结构示意图;

33、图7为支架与弧形凸起的三维示意图。

本文地址:https://www.jishuxx.com/zhuanli/20241118/330495.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表