导叶缘板双排错开布置的微细管阵冷却结构及燃气轮机的制作方法

- 国知局

- 2024-11-19 09:54:33

本发明属于燃轮机设计,特别涉及一种导叶缘板双排错开布置的微细管阵冷却结构及燃气轮机。

背景技术:

1、随着燃气轮机性能指标的不断提高及其工作使用边界的不断拓宽,涡轮进口温度不断增加,对高负荷条件下长时间连续工作的涡轮叶片材料耐温等级和冷却结构设计提出了更高要求。

2、在现役发动机运行和新发动机研制过程中,涡轮叶片存在着较难冷却的区域,特别是尺寸空间相对狭小、流动相对复杂的端壁及叶顶等位置极易形成冷却“盲区”甚至“死区”,这些位置的金属温度均接近叶片合金的耐热极限,类似现象在国外研究人员开展燃气轮机设计与试验时也有报道。西门子等公司瞬态液晶测量和数值计算获得的涡轮动叶表面温度分布显示:在叶身、端壁和叶顶处出现明显的局部高温区。这些难以冷却的局部高温区域极易导致涡轮叶片发生局部烧蚀,给涡轮叶片冷却设计带来了极大的困难。加之随着发动机使用环境的拓宽、性能要求的提高,涡轮进口温度不断提高,进一步增大了涡轮叶片冷却结构的设计难度。

3、因此,在传统大尺度冷却结构难以满足冷却“盲区”、“死区”降温需求的情况下,创新和发展涡轮叶片的高效冷却结构,在不增加冷气用量的基础上进一步提升冷却效果,对于先进高性能燃气涡轮发动机研制具有重要的科学意义和实用价值。

技术实现思路

1、本发明实施例提供一种导叶缘板双排错开布置的微细管阵冷却结构及燃气轮机,能够解决燃气轮机高压涡轮导叶缘板受端区横向二次流影响,冷却空气较难覆盖,导致叶片缘板烧蚀的问题,避免涡轮叶片超温运行,引起涡轮叶片失效无法工作。

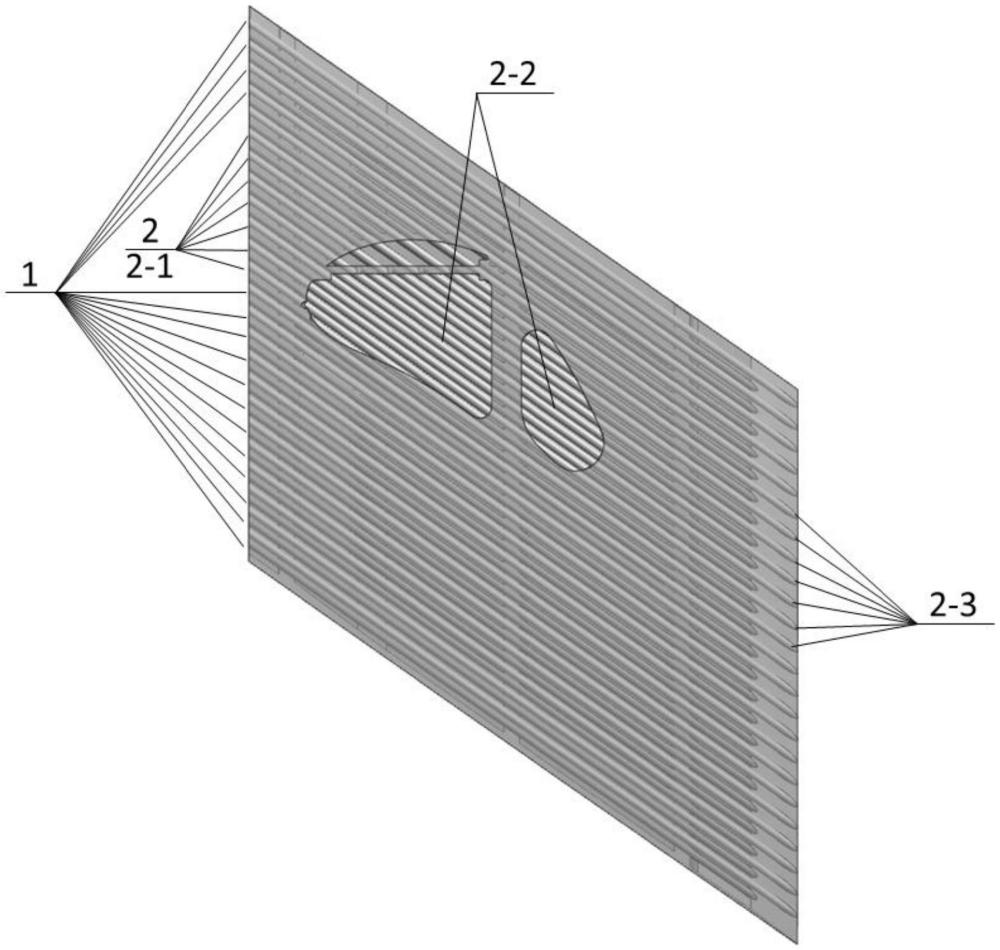

2、本发明的一个实施例中,提供一种导叶缘板双排错开布置的微细管阵冷却结构,冷却空气通过所述微细管阵冷却结构对高压涡轮导叶缘板进行冷却,所述冷却结构,包括:上、下两排错开横向布置在高压涡轮导叶缘板内部的冷却管道,上、下两排的冷却管道包括直接贯通部分和管道连接贯通部分。

3、所述管道连接贯通部分,包括:前缘段、空腔段和尾缘段,所述上、下两排微细管阵冷却通道连接贯通部分的前缘段、空腔段、尾缘段依次连接成为贯通的冷却流路,构成高压涡轮导叶缘板微细管阵的冷却结构;

4、所述上、下两排的冷却管道的中心线均与缘板的侧壁平行,两个冷却管道的截面均为圆形结构,采用错排结构布置在高压涡轮导叶的内部。

5、进一步地,所述上、下两排微细管阵冷却通道布置在高压涡轮导叶缘板内部的两排微细管阵冷却结构相互错开,且是横向布置在高压涡轮导叶内部。

6、进一步地,上排微细管阵冷却通道为圆形微细管阵冷却结构,布置在涡轮导叶缘板靠近叶身的一侧,即所述上排微细管阵冷却通道布置在导叶缘板靠近叶栅通道的通流表面。

7、进一步地,所述空腔段为空心圆管结构,通过管壁分别连接所述前缘段与尾缘段,将冷却空气从导叶缘板由前到后连通,避免冷却空气输送中断。

8、进一步地,所述上、下两排的冷却管道中,单排圆形微细管阵冷却结构内部冷却圆管之间的距离为一倍管径,即上排微细管阵圆管与圆管之间最短距离等于圆管直径,下排微细管阵圆管与圆管之间最短距离等于圆管直径。

9、进一步地,所述上、下两排微细管阵冷却结构的冷却圆管之间距离为0.5倍管径,即上排圆管与下排圆管之间最短距离等于圆管直径的一半。

10、进一步地,所述球形微细管阵冷却结构的冷却圆管段管径取值在0.2mm~0.6mm。

11、进一步地,所述圆形微细管阵冷却结构通过涡轮导叶缘板后侧直接排出,用于冷却下游动叶,并对高压涡轮导叶与动叶缘板之间的封严,避免燃气“入侵”高压涡轮轮盘盘腔。

12、本发明的又一个实施例中,提供一种燃气轮机,所述燃气轮机包括以上任一项所述的一种导叶缘板双排错开布置的微细管阵冷却结构。

13、本发明所带来的有益效果如下:

14、从上述方案可以看出,本发明实施例提供一种导叶缘板双排错开布置的微细管阵冷却结构及燃气轮机,冷却空气通过微细管阵冷却结构对高压涡轮导叶缘板进行冷却,冷却结构,包括:上、下两排错开横向布置在高压涡轮导叶缘板内部的冷却管道,上、下两排的冷却管道包括直接贯通部分和管道连接贯通部分。管道连接贯通部分,包括:前缘段、空腔段和尾缘段,上、下两排微细管阵冷却通道连接贯通部分的前缘段、空腔段、尾缘段依次连接成为贯通的冷却流路,构成高压涡轮导叶缘板微细管阵的冷却结构;上、下两排的冷却管道的中心线均与缘板的侧壁平行,两个冷却管道的截面均为圆形结构,采用错排结构布置在高压涡轮导叶的内部。本发明技术方案,能够解决燃气轮机高压涡轮导叶缘板受端区横向二次流影响,冷却空气较难覆盖,导致叶片缘板烧蚀的问题,避免涡轮叶片超温运行,引起涡轮叶片失效无法工作。

技术特征:1.一种导叶缘板双排错开布置的微细管阵冷却结构,冷却空气通过所述微细管阵冷却结构对高压涡轮导叶缘板进行冷却,其特征在于,所述冷却结构,包括:上、下两排错开横向布置在高压涡轮导叶缘板内部的冷却管道,上、下两排的冷却管道包括直接贯通部分和管道连接贯通部分;

2.根据权利要求1所述的一种导叶缘板双排错开布置的微细管阵冷却结构,其特征在于,所述上、下两排微细管阵冷却通道布置在高压涡轮导叶缘板内部的两排微细管阵冷却结构相互错开,且是横向布置在高压涡轮导叶内部。

3.根据权利要求1所述的一种导叶缘板双排错开布置的微细管阵冷却结构,其特征在于,上排微细管阵冷却通道为圆形微细管阵冷却结构,布置在涡轮导叶缘板靠近叶身的一侧,即所述上排微细管阵冷却通道布置在导叶缘板靠近叶栅通道的通流表面。

4.根据权利要求1所述的一种导叶缘板双排错开布置的微细管阵冷却结构,其特征在于,所述空腔段为空心圆管结构,通过管壁分别连接所述前缘段与尾缘段,将冷却空气从导叶缘板由前到后连通,避免冷却空气输送中断。

5.根据权利要求1所述的一种导叶缘板双排错开布置的微细管阵冷却结构,其特征在于,所述上、下两排的冷却管道中,单排圆形微细管阵冷却结构内部冷却圆管之间的距离为一倍管径,即上排微细管阵圆管与圆管之间最短距离等于圆管直径,下排微细管阵圆管与圆管之间最短距离等于圆管直径。

6.根据权利要求1所述的一种导叶缘板双排错开布置的微细管阵冷却结构,其特征在于,所述上、下两排微细管阵冷却结构的冷却圆管之间距离为0.5倍管径,即上排圆管与下排圆管之间最短距离等于圆管直径的一半。

7.根据权利要求1所述的一种导叶缘板双排错开布置的微细管阵冷却结构,其特征在于,所述球形微细管阵冷却结构的冷却圆管段管径取值在0.2mm~0.6mm。

8.根据权利要求1所述的一种导叶缘板双排错开布置的微细管阵冷却结构,其特征在于,所述圆形微细管阵冷却结构通过涡轮导叶缘板后侧直接排出,用于冷却下游动叶,并对高压涡轮导叶与动叶缘板之间的封严,避免燃气“入侵”高压涡轮轮盘盘腔。

9.一种燃气轮机,其特征在于,所述燃气轮机包括如权利要求1至8任一项所述的一种导叶缘板双排错开布置的微细管阵冷却结构。

技术总结本发明提供一种导叶缘板双排错开布置的微细管阵冷却结构及燃气轮机,冷却空气通过微细管阵冷却结构对高压涡轮导叶缘板进行冷却,冷却结构,包括:上、下两排错开横向布置在高压涡轮导叶缘板内部的冷却管道,冷却管道包括直接贯通部分和管道连接贯通部分。上、下两排微细管阵冷却通道连接贯通部分的前缘段、空腔段、尾缘段依次连接成贯通的冷却流路,构成高压涡轮导叶缘板微细管阵的冷却结构;两排冷却管道中心线均与缘板侧壁平行,采用错排结构布置在高压涡轮导叶的内部。本发明技术方案,能够解决燃气轮机高压涡轮导叶缘板受端区横向二次流影响,冷却空气较难覆盖,导致叶片缘板烧蚀的问题,避免涡轮叶片超温运行,引起涡轮叶片失效无法工作。技术研发人员:牛夕莹,刘言明,候隆安,宋惠华,徐波,李翔宇,高春祥,刘庆鹤,陈鹏,傅琳,毛冬岩,何永鑫受保护的技术使用者:中国船舶集团有限公司第七〇三研究所技术研发日:技术公布日:2024/11/14本文地址:https://www.jishuxx.com/zhuanli/20241118/330606.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表