用于生产线的智能机器自动化控制的制作方法

- 国知局

- 2024-11-19 10:03:48

本公开涉及用于生产线的控制系统。

背景技术:

1、生产线包括执行一组顺序操作以生产产品的多台机器。生产线中的机器的行为可能在生产线的运行时间期间改变。为了优化生产线的生产性能,可以改变生产线中的机器的机器设置。可以手动更改机器设置。然而,生产线中的一台机器的机器设置的改变可能影响生产线中的多台机器,例如位于机器设置改变了的机器下游的机器。因此,手动改变生产线中的机器的机器设置不仅需要人员的可用性,而且还需要经验丰富的人员,以避免生产线中的机器的生产性能降低或停机时间。

技术实现思路

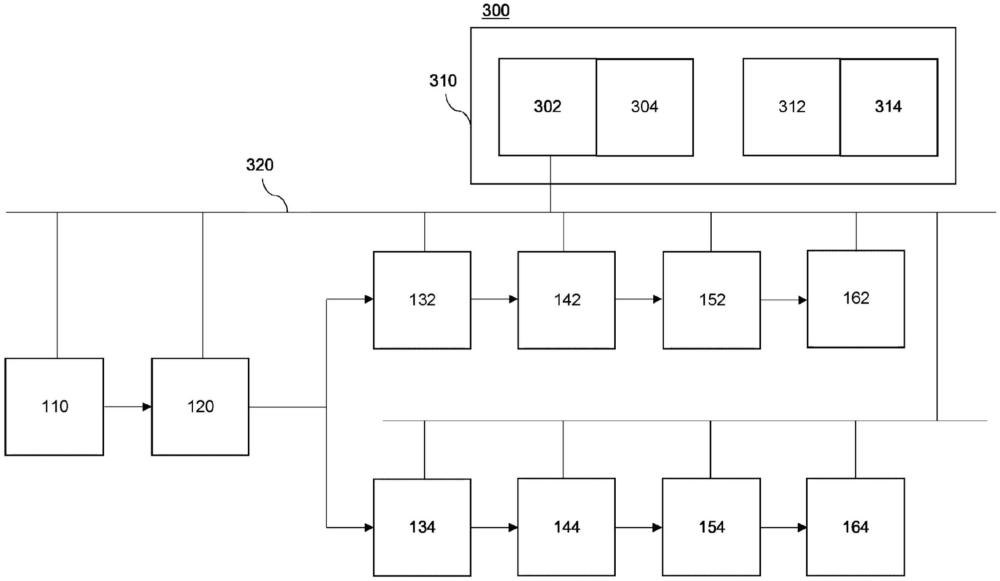

1、根据本发明的方面,提供一种用于控制生产过程的方法。所述方法包括针对速度管理部件的多种配置执行生产线的多台机器的生产过程的模拟。所述生产过程的模拟包括对于每种配置:由模拟部件基于改变所述生产线的操作状态的一个或多个事件并且基于所述多台机器的速度设定点确定所述生产线的多台机器的多个状态;以及由数字孪生速度管理部件基于所确定的多个状态和用于所述数字孪生速度管理部件的相应配置计算所述生产线的多台机器中的至少一台机器的至少一个新速度设定点。所述方法还包括基于所述多台机器的速度设定点,包括所述多台机器中的至少一台机器的所计算的至少一个新速度设定点,分析所述生产线的性能;以及基于所述分析,部署所述速度管理部件的多种配置中的配置以控制所述生产线的多台机器。

2、通过基于改变生产线的操作状态的一个或多个事件并且基于多台机器的速度设定点来模拟生产线的多台机器的生产过程,可以部署用于控制生产线中的机器的改进的速度管理部件。部署的速度管理部件可以考虑诸如随机事件的事件来控制生产线的机器,并且避免对生产线的手动干扰。因此,提供了一种自调节控制系统,其可以提供多个优点。例如,部署的速度管理部件使操作员免于进行低效的人工观察和控制,提供需要较少手动干扰的智能生产线,通过增加生产线的运行时间和生产来优化生产线的生产性能,并且减少由于机器的上游和下游故障而导致的各台机器的非目标速率损失和计划外停机时间。

3、本发明允许以快速且高效的方式确定和测试速度管理部件的配置,以确定速度管理部件的配置的最终版本,其可用于控制生产线的机器。这通过使用模拟并执行性能分析来实现。此外,通过使用模拟来测试速度管理部件的配置,提供了一种用于测试速度管理部件的配置的安全方法,原因是数字孪生速度管理部件对生产线的物理机器没有影响。

4、与模拟部件交互的数字孪生速度管理部件的性能的分析结果可以与直接与生产线的机器交互的速度管理部件的性能进行比较。这允许以快速方式找到速度管理部件的改进的配置。另外或替代地,这允许观察当前与生产线的机器交互的速度管理部件的性能或对其进行分类。可以将比较的结果报告给用户。

5、根据本发明的另一方面,提供了一种被配置成用于控制生产线的多台机器的生产过程的系统。所述系统包括模拟部件,所述模拟部件被配置成通过基于改变所述生产线的操作状态的一个或多个事件并且基于所述多台机器的速度设定点确定所述生产线的多台机器的多个状态来针对速度管理部件的多种配置中的每种配置模拟所述生产过程。所述系统还包括数字孪生速度管理部件,所述数字孪生速度管理部件被配置成通过基于所确定的多个状态和用于所述数字孪生速度管理部件的相应配置计算所述生产线的多台机器中的至少一台机器的至少一个新速度设定点来针对所述多种配置中的每种配置模拟所述生产过程。所述系统被配置成基于所述多台机器的速度设定点,包括所述多台机器中的至少一台机器的所计算的至少一个新速度设定点,针对所述多种配置中的每种配置分析所述生产线的性能;并且基于所述分析,部署所述速度管理部件的多种配置中的配置以控制所述生产线的多台机器。

6、这允许基于机器的数据驱动逻辑创建自调节控制系统。速度管理部件能够自动地调节和校正生产线或基本生产单元epu的实时机器速度参数,以便实现自优化制造性能。

7、用于串行生产线的自调节控制系统(例如速度管理部件)可在串行生产线的各台机器之间产生稳定性,从而确保减少流动中断。通过确定生产线中的机器的状态并自动作出反应,提供了一种用于诸如epu的完整串行生产线的自优化制造性能的改进的自调节控制系统。这可以显著减少人工观察生产线的工作量。

8、本发明在权利要求书中限定。然而,下文提供了非限制性实例的非详尽列表。这些实例的任何一个或多个特征可以与本文所述的另一实例、实施例或方面的任何一个或多个特征组合。

9、实例ex1:一种用于控制生产过程的方法,包括:针对速度管理部件的多种配置执行生产线的多台机器的生产过程的模拟,包括对于每种配置:由模拟部件基于改变所述生产线的操作状态的一个或多个事件并且基于所述多台机器的速度设定点确定所述生产线的多台机器的多个状态;由数字孪生速度管理部件基于所确定的多个状态和用于所述数字孪生速度管理部件的相应配置计算所述生产线的多台机器中的至少一台机器的至少一个新速度设定点;以及基于所述多台机器的速度设定点,包括所述多台机器中的至少一台机器的所计算的至少一个新速度设定点,分析所述生产线的性能。所述方法还包括基于所述分析,部署所述速度管理部件的多种配置中的配置以控制所述生产线的多台机器。

10、实例ex2:根据实例ex1的方法,其中所述生产线的至少一台机器的最大缓冲容量是所述速度管理部件的多种配置的配置参数,并且其中针对所述生产线的至少一台机器的多个最大缓冲容量执行所述生产线的多台机器的生产过程的模拟。

11、实例ex3:根据实例ex1或实例ex2的方法,还包括基于所述模拟,通过关于1)所述生产线的机器的微停止或速度失配的水平,2)所述生产线的机器的速度以及3)操作阶段中的至少一项优化所述至少一台机器的最大缓冲容量来为所述生产过程确定所述生产线的至少一台机器的动态最佳缓冲容量,其中所述动态最佳缓冲容量基于1)所述生产线的机器的微停止或速度失配的实际水平,2)所述生产线的机器的速度以及3)操作阶段中的至少一项随时间推移变化。

12、实例ex4:根据实例ex3的方法,其中所述至少一台机器的动态最佳缓冲容量不超过所述至少一台机器的最大缓冲容量。

13、实例ex5:根据实例ex1至ex4中的一项的方法,其中所述模拟包括马尔可夫链蒙特卡罗mcmc模拟。

14、实例ex6:根据实例ex3的方法,其中机器学习用于确定所述至少一台机器的动态最佳缓冲容量。

15、实例ex7:根据实例ex2或ex3的方法,其中所述至少一台机器的最大缓冲容量是所述生产线的所有机器的最大缓冲容量。

16、实例ex8:根据实例ex1至ex7中的一项的方法,其中所述生产线的多台机器中的至少一台机器的至少一个新速度设定点由所述模拟部件从所述数字孪生速度管理部件获得,使得所述模拟部件和所述数字孪生速度管理部件形成反馈回路。

17、实例ex9:根据实例ex1至ex8中的一项的方法,其中所述生产过程的模拟是实时执行的。

18、实例ex10:根据实例ex1至ex9中的一项的方法,其中所述数字孪生速度管理部件直接连接到所述模拟部件。

19、实例ex11:根据实例ex1至ex10中的一项的方法,其中所述生产线的多台机器的速度设定点中的至少一个速度设定点对应于所述多台机器的目标速度。

20、实例ex12:根据实例ex1至ex11中的一项的方法,其中基于以下各项中的至少一项确定所述多个状态:

21、-所述多台机器中的每台机器的流动模型,所述流动模型描述从所述生产线的一台机器或缓冲器到下一台机器或下一个缓冲器的材料流动,

22、-所述多台机器中的每台机器的可靠性模型,所述可靠性模型描述机器运行或停机的时间,以及

23、-质量模型,所述质量模型描述由于质量问题而被所述多台机器中的每台机器拒绝的数量。

24、实例ex13:根据实例ex1至ex12中的一项的方法,其中所述流动模型是确定性模型。

25、实例ex14:根据实例ex1至ex13中的一项的方法,其中所述可靠性模型是统计模型。

26、实例ex15:根据实例ex1至ex14中的一项的方法,其中所述质量模型是统计模型。

27、实例ex16:根据实例ex1至ex15中的一项的方法,其中所述多个状态包括以下各项中的至少一项:

28、-所述多台机器中的机器的速度,

29、-所述多台机器中的机器的缓冲水平,

30、-所述多台机器中的机器的效率,

31、-所述多台机器中的机器的材料列表或过程订单po消息,

32、-所述多台机器中的机器的参数,

33、-所述多台机器中的机器的材料变化,以及

34、-所述多台机器中的机器的故障。

35、实例ex17:根据实例ex1至ex16中的一项的方法,其中所述一个或多个事件包括以下各项中的至少一项:所述多台机器中的至少一台机器的操作员停止、所述多台机器中的机器的计划外停止、在所述多台机器中的机器的进料或出料处产品缺乏或过量。

36、实例ex18:根据实例ex1至ex17中的一项的方法,其中所述一个或多个事件是以某一概率发生的一个或多个计划外事件。

37、实例ex19:根据实例ex1至ex18中的一项的方法,其中所述分析所述性能包括关于所述多台机器的运行时间、所述多台机器的生产量、所述多台机器的非目标速率损失和所述多台机器的计划外停机时间中的至少一者分析所述性能。

38、实例ex20:根据实例ex1至ex19中的一项的方法,还包括:由连接到所述生产线的多台机器的聚合服务器通过聚合来自所述多台机器的机器数据来获得所述生产线的多台机器的多个实时状态;由连接到所述聚合服务器的速度管理部件基于所述多个实时状态计算所述生产线的多台机器中的至少一台机器的至少一个第二速度设定点;以及通过设置所述生产线的多台机器中的至少一台机器的至少一个第二速度设定点来控制所述生产线的多台机器中的至少一台机器的速度。

39、实例ex21:根据实例ex20的方法,还包括由所述速度管理部件通过基于1)所述生产线的机器的微停止或速度失配的实际水平,2)所述生产线的机器的速度以及3)操作阶段中的至少一项计算所述多台机器中的至少一台机器的速度设定点来控制所述多台机器中的至少一台机器的缓冲水平。

40、实例ex22:根据实例ex20和ex21中的一项的方法,其中所述一个或多个事件包括以下各项中的一项:

41、-来自先前估计的随机变量的机器停止,

42、-来自正由连接到所述聚合服务器的速度管理部件更新的随机变量的机器停止,所述聚合服务器连接到所述多台机器,

43、-从连接到所述聚合服务器的速度管理部件接收到的实际机器停止,所述聚合服务器连接到所述多台机器,以及

44、-从文件检索到的机器停止。

45、实例ex23:根据实例ex20至ex22中的一项的方法,还包括将所述数字孪生速度管理部件的性能与速度管理部件的性能进行比较,以及报告所述比较的结果。

46、实例ex24:根据实例ex20至ex23中的一项的方法,其中所述控制所述生产线的多台机器中的至少一台机器的速度包括基于i)位于所述生产线的所述机器下游的下游机器的状态和ii)位于所述生产线的所述机器上游的上游机器的状态中的至少一者来调节所述多台机器中的机器的速度。

47、实例ex25:根据实例ex20至ex24中的一项的方法,其中控制所述生产线的多台机器中的至少一台机器的速度包括控制所述多台机器中的每台机器的速度以同步所述多台机器的速度。

48、实例ex26:根据实例ex20至ex25中的一项的方法,其中控制所述生产线的多台机器中的至少一台机器的速度包括在一台机器发生故障的情况下同步降低所述多台机器的速度。

49、实例ex27:根据实例ex20至ex26中的一项的方法,其中控制所述生产线的多台机器中的至少一台机器的速度包括在所述多台机器启动的情况下同步增加所述多台机器的速度。

50、实例ex28:根据实例ex20至ex27中的一项的方法,其中控制所述生产线的多台机器中的至少一台机器的速度包括在一台机器在生产过程期间偏离目标速度的情况下同步所述多台机器的速度。

51、实例ex29:根据实例ex20至ex28中的一项的方法,还包括由所述速度管理部件基于1)所述生产线的机器的微停止或速度失配的水平,2)所述生产线的机器的速度以及3)操作阶段中的至少一项根据用于生产过程的至少一台机器的动态最佳缓冲容量控制所述生产线的至少一台机器的缓冲水平。

52、实例ex30:一种被配置成用于控制生产线的多台机器的生产过程的系统,其中所述系统包括:模拟部件,所述模拟部件被配置成通过基于改变所述生产线的操作状态的一个或多个事件并且基于所述多台机器的速度设定点确定所述生产线的多台机器的多个状态来针对速度管理部件的多种配置中的每种配置模拟所述生产过程;以及数字孪生速度管理部件,所述数字孪生速度管理部件被配置成通过基于所确定的多个状态和用于所述数字孪生速度管理部件的相应配置计算所述生产线的多台机器中的至少一台机器的至少一个新速度设定点来针对所述多种配置中的每种配置模拟所述生产过程。所述系统被配置成基于所述多台机器的速度设定点,包括所述多台机器中的至少一台机器的所计算的至少一个新速度设定点,针对所述多种配置中的每种配置分析所述生产线的性能;并且基于所述分析,部署所述速度管理部件的多种配置中的配置以控制所述生产线的多台机器。

53、实例ex31:根据实例ex30的系统,其中所述生产线的至少一台机器的最大缓冲容量是所述速度管理部件的多种配置的配置参数,并且其中针对所述速度管理部件的多种配置并且针对所述生产线的至少一台机器的多个最大缓冲容量执行所述生产线的多台机器的生产过程的模拟。

54、实例ex32:根据实例ex30和ex31中的一项的系统,其中所述系统被配置成基于所述模拟,通过关于1)所述生产线的机器的微停止或速度失配的水平,2)所述生产线的机器的速度以及3)操作阶段中的至少一项优化所述至少一台机器的最大缓冲容量来为所述生产过程确定所述生产线的至少一台机器的动态最佳缓冲容量,其中所述动态最佳缓冲容量基于1)所述生产线的机器的微停止或速度失配的实际水平,2)所述生产线的机器的速度以及3)操作阶段中的至少一项随时间推移变化。

55、实例ex33:根据实例ex32的系统,其中所述动态最佳缓冲容量不超过所述最大缓冲容量。

56、实例ex34:根据实例ex30至ex33中的一项的系统,其中所述动态最佳缓冲容量通过使用马尔可夫链蒙特卡罗mcmc模拟来确定。

57、实例ex35:根据实例ex32和ex33中的一项的系统,其中人工智能用于确定所述动态最佳缓冲容量。

58、实例ex36:根据实例ex30至ex35中的一项的系统,还包括:聚合服务器,所述聚合服务器被配置成通过聚合来自所述多台机器的机器数据来获得所述生产线的多台机器的多个实时状态;以及速度管理部件,所述速度管理部件被配置成:从所述聚合服务器接收所述多个实时状态中的至少一个实时状态;基于所述至少一个实时状态计算所述生产线的多台机器中的至少一台机器的至少一个第二速度设定点;以及通过设置所述生产线的多台机器中的至少一台机器的至少一个第二速度设定点来控制所述生产线的多台机器中的至少一台机器的速度。

59、实例ex37:根据实例ex36所述的系统,其中所述事件包括以下各项中的至少一项:

60、-来自先前估计的随机变量的机器停止,

61、-来自正由连接到所述聚合服务器的速度管理部件更新的随机变量的机器停止,所述聚合服务器连接到所述多台机器,

62、-从所述速度管理部件接收到的实际机器停止,以及

63、-从文件检索到的机器停止。

64、实例ex38:根据实例ex30至ex37中的一项的系统,其中所述速度设定点中的每个速度设定点从直接连接到所述模拟部件的数字孪生速度管理部件接收。

65、实例ex39:根据实例ex30至ex38中的一项的系统,其中所述速度设定点对应于所述多台机器的目标速度。

66、实例ex40:根据实例ex30至ex39中的一项的系统,其中所述模拟部件被配置成基于以下各项中的至少一项模拟所述生产过程:

67、-流动模型,所述流动模型描述从所述生产线的一台机器或缓冲器到下一台机器或下一个缓冲器的材料流动,

68、-可靠性模型,所述可靠性模型描述机器运行或停机的时间,以及

69、-质量模型,所述质量模型描述由于质量问题而被每台机器拒绝的数量。

70、实例ex41:根据实例ex40的系统,其中所述流动模型是确定性模型。

71、实例ex42:根据实例ex40和ex41中的一项的系统,其中所述可靠性模型是统计模型。

72、实例ex43:根据实例ex40至ex42中的一项的系统,其中所述质量模型是统计模型。

73、实例ex44:根据实例ex30至ex443中的一项的系统,其中所述多个状态包括以下各项中的至少一项:

74、-所述多台机器中的机器的速度,

75、-所述多台机器中的机器的缓冲水平,

76、-所述多台机器中的机器的效率,

77、-所述多台机器中的机器的材料列表,

78、-所述多台机器中的机器的参数,

79、-所述多台机器中的机器的材料变化,以及

80、-所述多台机器中的机器的故障。

81、实例ex45:根据实例ex36的系统,其中所述速度管理部件被配置成同步所述多台机器的速度。

82、实例ex46:根据实例ex36和ex45中的一项的系统,其中所述速度管理部件被配置成在一台机器故障的情况下同步降低所述多台机器的速度。

83、实例ex47:根据实例ex36、ex45和ex46中的一项的系统,其中所述速度管理部件被配置成在所述多台机器启动的情况下同步增加所述多台机器的速度。

84、实例ex48:根据实例ex36、ex45至ex47中的一项的系统,其中所述速度管理部件被配置成在一台机器在生产期间偏离目标速度的情况下同步所述多台机器的速度。

85、实例ex49:根据实例ex36、ex45至ex48中的一项的系统,其中所述速度管理部件被配置成基于位于所述生产线的所述机器下游的下游机器的状态和位于所述生产线的所述机器上游的上游机器的状态中的至少一者来调节所述多台机器中的机器的速度。

86、实例ex50:根据实例ex30至ex49中的一项的系统,其中所述模拟部件被配置成实时模拟所述生产过程。

87、实例ex51:根据实例ex30至ex50中的一项的系统,其中所述事件包括操作员停止、计划外停止、在机器的进料或出料处产品缺乏或过量中的至少一者。

88、实例ex52:根据实例ex30至ex51中的一项的系统,其中所述数字孪生速度管理部件和所述模拟部件部署在容器中。

89、实例ex53:根据实例ex30至ex52中的一项的系统,其中所述系统包括所述生产线的多台机器,并且其中所述多台机器包括卷曲机、缓冲器、组合器、切割和转动单元、打包机线、包装机和捆扎机中的至少一者。

90、实例ex54:根据实例ex36、ex45至ex48中的一项的系统,其中所述数字孪生速度管理部件、所述速度管理部件和所述模拟部件在边缘装置上的容器化环境中作为模块执行。

91、实例ex55:根据实例ex30至ex54中的一项的系统,其中所述生产线包括基本生产单元epu。

92、实例ex56:根据实例ex30至ex55中的一项的系统,其中开放平台通信opc、统一架构ua和烟草机器通信tmc标准用于与所述多台机器相接和交互。

本文地址:https://www.jishuxx.com/zhuanli/20241118/331366.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。