基于大数据的电炉生产管理系统的制作方法

- 国知局

- 2024-11-19 09:57:07

本发明涉及数据管理,尤其涉及基于大数据的电炉生产管理系统。

背景技术:

1、数据管理技术领域涉及收集、存储、保护、验证和处理数据,以确保数据的可访问性、可靠性和及时性。领域运用了多种技术和系统,包括数据库管理系统、数据仓库、数据湖和各种数据处理框架。进行数据从原始形式到有用信息的转化过程,广泛应用于商业智能、数据分析、信息恢复和数据驱动的决策支持系统中。帮助组织优化其业务流程,提升决策质量,同时确保对数据的安全性和合规性。

2、其中,电炉生产管理系统是指用于短流程电炉炼钢的一套系统,用于监控和控制炼钢过程中的各个阶段,从而提高生产效率和产品质量。系统通常包括实时数据采集、处理和分析功能,帮助操作者调整生产参数,实时反应生产中的变化,从而确保炼钢过程的稳定性和优化输出。通过电炉生产管理系统,钢铁厂能够更有效地管理生产过程,降低能耗,减少生产成本,同时提升最终产品的一致性和质量。

3、现有的电炉生产管理系统在处理高变异性和复杂性的生产环境时存在局限性。尤其是在对温度波动的响应和异常检测方面,难以准确预测和调整复杂的生产变量,常导致反应滞后,无法及时调整生产参数,影响了生产效率和产品质量。此外,传统系统在异常检测方面的不足,如未能有效识别数据中的隐含模式和趋势,常导致对异常状况的误判或漏判,不仅增加了生产中断的风险,也可能导致严重的设备损害和安全事故,需要进行改进。

技术实现思路

1、本发明的目的是解决现有技术中存在的缺点,而提出的基于大数据的电炉生产管理系统。

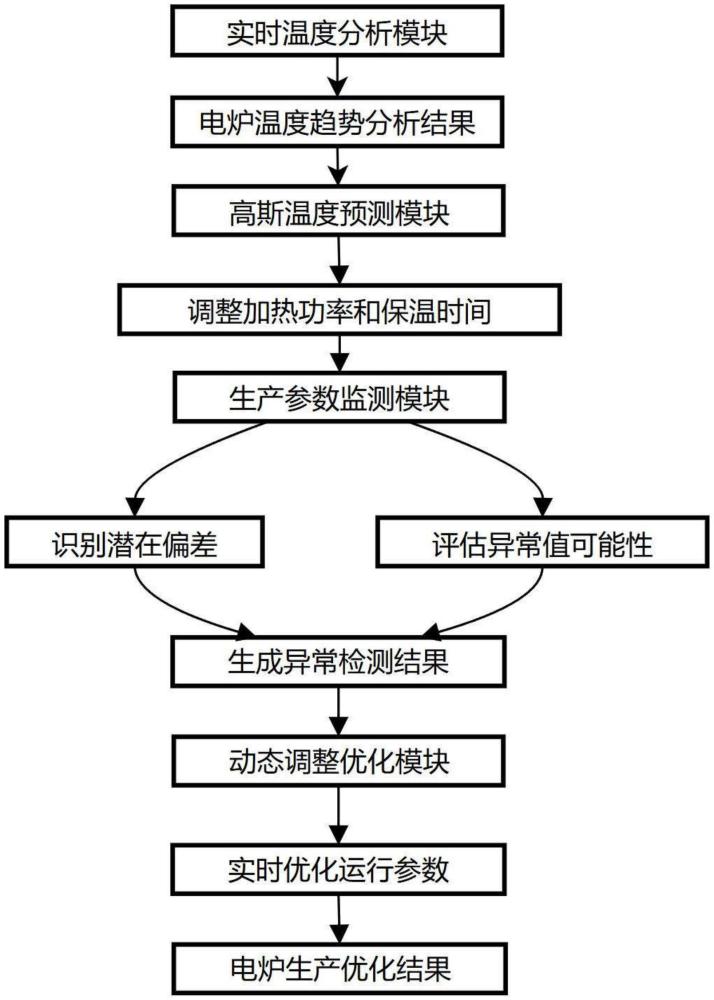

2、为了实现上述目的,本发明采用了如下技术方案:基于大数据的电炉生产管理系统包括:

3、实时温度分析模块从电炉传感器提取电炉当前和历史温度数据,计算电炉温度的变化趋势数据和时间序列属性,构建温度控制模型,生成电炉温度趋势分析结果;

4、高斯温度预测模块利用所述电炉温度趋势分析结果,通过高斯过程回归预测电炉未来温度波动,根据预测结果调整加热功率和保温时间,得到调整后的电炉温度数据;

5、生产参数监测模块收集电炉的压力和电流数据,结合所述调整后的电炉温度数据,使用核密度估计法分析电炉温度参数的统计分布,识别潜在的偏差并评估存在异常值的可能性,生成异常检测结果;

6、动态调整优化模块结合所述异常检测结果和历史调整记录,评估当前生产线状态,对电炉的运行参数进行实时优化,得到电炉生产优化结果。

7、作为本发明的进一步方案,所述电炉温度的变化趋势数据和时间序列属性的获取步骤具体为:

8、从电炉传感器提取当前和历史温度数据,设电炉温度数据集为d=

9、{d1,d2,…,dn},采用公式:

10、

11、计算第i个时间点的温度变化率δdi,得到温度变化数据;

12、其中,i=2到n,di代表第i个时间点的温度,ti代表第i个时间点,δdi代表第i个时间点的温度变化率,λ是衰减因子,e表示自然指数;

13、基于所述温度变化数据,采用公式:

14、

15、通过移动平均法结合加权因子计算第i个时间点的变化趋势数据si,得到电炉温度的变化趋势数据;

16、其中,si代表第i个时间点的变化趋势数据,i表示时间点,j表示从i-k+1到i的时间区间内每个时间点的索引,k代表平均区间的长度,wj是加权因子;

17、基于所述电炉温度的变化趋势数据和电炉温度数据集d,采用公式:

18、ti=α·di+β·si+γ·|di-si|

19、计算结合原始数据和趋势数据的第i个时间点的时间序列属性ti;

20、其中,ti代表结合原始数据和趋势数据的第i个时间点的时间序列属性,α和β是权重系数,γ用于调整对两者差异的敏感性,|di-si|代表原始数据和趋势数据的绝对差值。

21、作为本发明的进一步方案,所述电炉温度趋势分析结果的获取步骤具体为:

22、使用所述第i个时间点的时间序列属性ti,构建温度控制模型,采用公式:

23、mi=η·ti+ξ

24、分析时间序列属性与温度的关系,输出温度趋势值mi;

25、其中,mi代表温度趋势值,即模型在时间点i的输出,η是模型系数,用于将时间序列属性转换为温度控制趋势,ξ是截距,表示基线温度级别;

26、基于所述温度趋势值mi,采用公式:

27、ai=θ·mi

28、通过整合模型的方式输出温度趋势的动态变化,输出电炉温度趋势分析结果ai;

29、其中,θ是缩放因子,用于调整模型输出。

30、作为本发明的进一步方案,所述预测电炉未来温度波动的获取步骤具体为:

31、基于所述电炉温度趋势分析结果ai,采用公式:

32、

33、进行电炉温度预测,得到电炉未来温度波动数据pi;

34、其中,pi为电炉未来温度波动数据,t表示预测时间点,τ表示当前的时间点,l为时间的长度参数,σ为高斯过程的尺度参数,ω调节温度预测的周期性波动,t表示周期性的时长,用以计算周期函数的参数,sin函数用于模拟温度随时间的周期性变化;

35、基于所述电炉未来温度波动数据pi,结合当前加热需求,采用公式:

36、fi=pi+δ·(ttarget-tcurrent)2

37、对预测结果进行调整,得到温度调整值fi;

38、其中,fi为温度调整值,ttarget和tcurrent分别表示目标和当前的温度,δ是调整因子,用于根据温度差异的平方进行调整。

39、作为本发明的进一步方案,所述调整后的电炉温度数据的获取步骤具体为:

40、基于所述电炉未来温度波动数据pi得到的温度调整值fi,采用公式:

41、

42、评估当前电炉加热功率的需求,得到调整后的加热功率pnew;

43、其中,pnew代表调整后的加热功率,pcurrent表示当前加热功率,κ是根据温度差调整功率的灵敏度系数,θ控制温度差对功率调整影响的曲率,tcurrent是当前温度;

44、基于所述调整后的加热功率pnew和温度调整值fi,采用公式:

45、

46、调整保温时间,整合得到调整后的电炉温度数据pnew和tnew;

47、其中,tnew代表调整后的保温时间,tcurrent是当前保温时间,ρ是根据温度差和功率调整时间的系数,ttarget是目标温度。

48、作为本发明的进一步方案,所述分析电炉温度参数的统计分布的获取步骤具体为:

49、获取所述调整后的电炉温度数据pnew和tnew,并收集电炉压力p和电流i数据,构建初始数据集d'={p,i,pnew,tnew},采用公式:

50、

51、对每个电炉运行周期i的数据进行整合,生成电炉运行数据集di;

52、其中,pi和ii分别代表压力和电流数据的第i个观测值,和为调整后的电炉温度和保温时间的第i个观测值,i为索引,指观测周期;

53、基于所述电炉运行数据集di,采用公式:

54、

55、计算数据集di中电炉温度pnew的核密度,得到核密度分析结果f(x);

56、其中,f(x)为核密度分析结果,k是核函数,h是带宽参数,α,β,γ,δ是权重系数,分别表示电炉温度、保温时间、压力和电流数据在核密度估计中的贡献度,n是数据点的总数;x是变量,用于评估密度的点;

57、基于所述核密度分析结果f(x),采用公式:

58、s(x)=∫(f(x)-μ)2dx

59、计算密度函数的离散程度s(x),揭示电炉温度参数的统计分布;

60、其中,s(x)表示密度函数的离散程度,μ是估计的密度函数f(x)的均值,表示全部观测值的平均概率密度,∫表示积分操作,用于计算整个函数(f(x)-μ)2在全部x上的总和,dx是微分元,表示在积分过程中x的无限小变化量。

61、作为本发明的进一步方案,所述异常检测结果的获取步骤具体为:

62、将所述密度函数的离散程度s(x)作为阈值标准,对每个数据点的密度函数f(xi)进行比较,按照公式:

63、

64、计算第i个数据点的偏差度di';

65、其中,f(xi)是第i个数据点在核密度估计中的密度值,μf是全部数据点密度值的平均值,β调整偏差度计算的敏感性,di'表示第i个数据点的偏差度;

66、基于所述第i个数据点的偏差度di',采用公式:

67、

68、计算每个数据点的偏差度与密度函数方差的比例,得到第i个数据点的异常度ei;

69、其中,π是圆周率,用于将tan-1的结果标准化到[0,1]区间,ei代表第i个数据点的异常度;

70、基于所述第i个数据点的异常度ei,采用公式:

71、m={xi|ei>α'·γ}

72、通过设定的异常度阈值α',筛选异常度高于α'的数据点,将其标记为潜在的偏差或异常值,生成异常检测结果m;

73、其中,α'为预设的异常度阈值,γ为调节阈值的系数,xi为原始数据点,m为异常检测结果,即异常值的集合。

74、作为本发明的进一步方案,所述电炉生产优化结果的获取步骤具体为:

75、收集历史调整记录h,与所述异常检测结果m整合,按照公式:

76、

77、评估当前生产线的运行状态,计算评估后的生产线状态指数si;

78、其中,n代表参与计算的数据点数量,mi代表异常数据点的数值,hi代表历史数据点的数值,si表示评估后的生产线状态指数;

79、根据所述评估后的生产线状态指数si,按照公式:

80、r(t)=si×k+(1-k)×rprev

81、实时调整电炉的运行参数,得到调整函数r(t);

82、其中,k用于调节实时反馈的影响力,rprev是上一周期的运行参数,r(t)为调整函数,即当前周期调整后的运行参数;

83、基于所述调整函数r(t),采用公式:

84、

85、进行优化运算,得到优化结果函数o(t),生成电炉生产优化结果;

86、其中,μr为r(t)的平均值,用于标准化当前运行参数与历史表现的对比,o(t表示优化结果函数,er(t)用于反映运行参数r(t)的增加对生产结果的影响,1+为调整项,用于将当前运行参数r(t)与其平均μr进行对比。

87、与现有技术相比,本发明的优点和积极效果在于:

88、本发明中,利用高斯过程回归对电炉温度进行预测,使得温度控制更加精确,有助于维持材料加工过程中的最佳温度条件,从而提升产品质量和能效。此外,采用核密度估计法分析生产参数,如温度、压力和电流的统计分布,有效地从历史和实时数据中识别出异常值,减少了因参数偏差导致的生产中断和设备故障风险。显著增强了生产线的稳定性和可靠性。通过结合历史调整记录和实时数据分析,优化了电炉的运行参数调整策略,保证了炼钢过程的连续性和高效性,同时降低了能耗和生产成本。

本文地址:https://www.jishuxx.com/zhuanli/20241118/330821.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表