一种黄磷生产的可视化自动化控制系统的制作方法

- 国知局

- 2024-11-19 10:02:25

本发明涉及黄磷生产控制,具体地说,涉及一种黄磷生产的可视化自动化控制系统。

背景技术:

1、一种黄磷生产的可视化自动化控制系统旨在实现生产过程的精确控制和提高生产效率,通过智能分层控制算法和实时可视化监控手段,控制电炉温度、炉内压力、焦炭和磷酸盐的投放量,实现黄磷生产过程的稳定、安全和可视化自动化控制生产。

2、现有的黄磷生产控制系统通常难以应对复杂的非线性生产变量和实时监控安全隐患,且由于黄磷生产过程中温度和压力难以监测,以及焦炭和磷酸盐的投放量精度难以把控,会导致黄磷生产波动频繁、磷酸盐和焦炭的资源浪费严重以及电炉内反应不能及时察觉的问题。因此,设计一种黄磷生产的可视化自动化控制系统。

技术实现思路

1、本发明的目的在于提供一种黄磷生产的可视化自动化控制系统,以解决上述背景技术中提出的由于黄磷生产过程中温度和压力难以监测,以及焦炭和磷酸盐的投放量精度难以把控,会导致黄磷生产波动频繁、磷酸盐和焦炭的资源浪费严重以及电炉内反应不能及时察觉的问题。

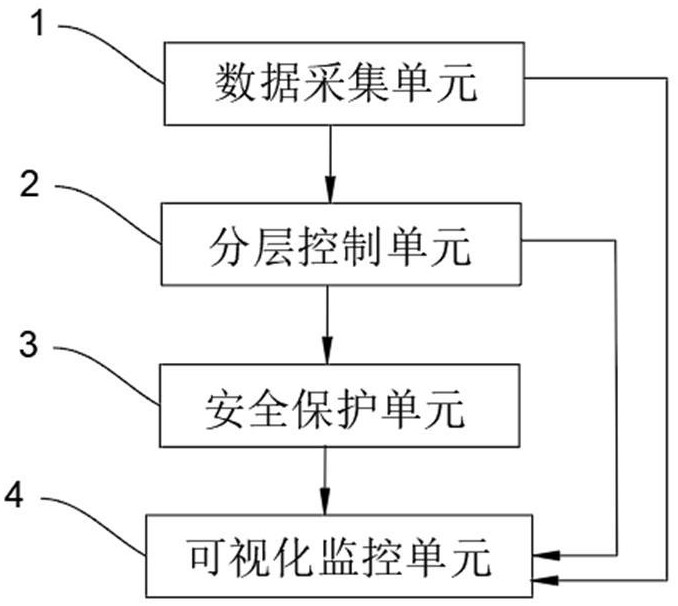

2、为实现上述目的,本发明目的在于提供了一种黄磷生产的可视化自动化控制系统,包括:数据采集单元,所述数据采集单元使用温度传感器、压力传感器、气体浓度传感器及原料消耗传感器实时监测电炉温度偏差、炉内压力、黄磷气体浓度偏差及焦炭和磷酸盐的消耗;

3、还包括分层控制单元,所述分层控制单元利用黄磷电炉智能分层控制算法结合分层控制策略,动态调节控制电炉温度偏差、电炉压力偏差、焦炭投放量和磷酸盐投放量;

4、还包括安全保护单元,所述安全保护单元用于监控黄磷生产过程中温度指标、压力指标以及原料投放异常情况;

5、还包括可视化监控单元,所述可视化监控单元实时展示数据采集单元、分层控制单元和安全保护单元的监测结果。

6、作为本技术方案的进一步改进,所述数据采集单元包括传感器安装模块和数据采集模块;

7、其中,所述传感器安装模块用于将各个传感器安装于指定位置,具体方法如下:

8、s1.1.1、温度传感器用于监测电炉内部的高温环境,安装于电炉内部;

9、s1.1.2、压力传感器用于监控炉内的气压变化,安装于电炉内部密闭位置;

10、s1.1.3、气体浓度传感器用于监测黄磷气体浓度偏差,安装于气体排放通道;

11、s1.1.4、质量流量计用于监测焦炭和磷酸盐的消耗情况,安装于原料输送带;

12、所述数据采集模块从各个传感器实时获取电炉温度偏差、电炉压力偏差、黄磷气体浓度偏差、焦炭投放量和磷酸盐投放量数据,并实时将数据传输至分层控制单元和可视化监控单元。

13、作为本技术方案的进一步改进,所述黄磷电炉智能分层控制算法是基于lqr控制技术和滑模控制技术所实现的,通过分层控制策略,实现对黄磷生产过程中的电炉温度偏差、电炉压力偏差、焦炭投放量和磷酸盐消耗的动态调节与优化,结合可视化监控单元自动化控制黄磷生产过程;

14、其中,所述分层控制策略将黄磷生产自动化控制分为lqr控制层和滑模控制层两个层面。

15、作为本技术方案的进一步改进,所述分层控制单元使用黄磷电炉智能分层控制算法动态调节控制电炉温度偏差、电炉压力偏差、焦炭投放量和磷酸盐投放量,具体方法如下:

16、s2.1、lqr控制层基于系统的状态反馈,通过最小化状态偏差和控制输入的代价,控制黄磷生产中的电炉温度偏差、电炉压力偏差、焦炭投放量;

17、s2.2、滑模控制层构建磷酸盐投放优化面,并根据黄磷生产电炉法的化学公式,引入磷酸盐与焦炭的摩尔比约束,自动调整磷酸盐投放量。

18、作为本技术方案的进一步改进,所述s2.1中,lqr控制层基于系统的状态反馈,通过最小化状态偏差和控制输入的代价,控制黄磷生产中的电炉温度偏差、电炉压力偏差、焦炭投放量,具体步骤如下:

19、s2.1.1、获取数据采集模块中时刻、电炉压力偏差和黄磷气体浓度偏差的状态偏差数据,并获取时刻焦炭投放量数据;

20、s2.1.2、通过时刻、电炉压力偏差和黄磷气体浓度偏差的状态偏差数据,构建状态向量和控制输入,并构建状态空间模型;

21、s2.1.3、定义矩阵为状态向量的权重,定义矩阵为控制输入的权重,构建控制优化函数;

22、s2.1.4、求解riccati方程得到riccati矩阵,并计算控制增益矩阵;

23、s2.1.5、根据控制增益矩阵计算控制输入,即焦炭投放量。

24、作为本技术方案的进一步改进,所述s2.1.2中,通过时刻、电炉压力偏差和黄磷气体浓度偏差的状态偏差数据,构建状态向量和控制输入,并构建状态空间模型,具体方法如下:

25、;

26、;

27、状态空间模型:

28、;

29、其中,为3*3的状态矩阵;为3*1的输入矩阵;表示状态向量和控制输入对时间的变化率;

30、所述s2.1.3中,定义矩阵为状态向量的权重,定义矩阵为控制输入的权重,构建控制优化函数,具体方法如下:

31、;

32、;

33、;

34、其中,为状态向量的权重矩阵;为电炉温度偏差的权重;为黄磷气体浓度偏差的权重;为电炉压力偏差的权重;为焦炭投放量的权重;为控制输入的权重矩阵;为目标焦炭投放量;

35、所述s2.1.4中,求解riccati方程得到riccati矩阵,并计算控制增益矩阵,具体方法如下:

36、riccati方程:

37、;

38、其中,是的转置;是的转置;是的逆矩阵;

39、控制增益矩阵:

40、;

41、其中,为riccati矩阵;

42、s2.1.5中,根据控制增益矩阵计算控制输入,即焦炭投放量,具体方法如下:

43、;

44、其中,为焦炭投放量。

45、作为本技术方案的进一步改进,所述s2.2中,滑模控制层构建磷酸盐投放优化面,并根据黄磷生产电炉法的化学公式,引入磷酸盐与焦炭的摩尔比约束,自动调整磷酸盐投放量,具体步骤如下:

46、s2.2.1、根据状态向量,构建磷酸盐投放优化面,并计算磷酸盐投放优化面的导数;

47、s2.2.2、根据黄磷生产电炉法的化学公式,引入磷酸盐与焦炭的摩尔比约束,计算磷酸盐理想投放量;

48、s2.2.3、根据状态向量计算磷酸盐投放优化面;

49、s2.2.4、根据磷酸盐投放优化面、导数以及磷酸盐理想投放量,结合控制律计算磷酸盐实际投放量;

50、s2.2.5、通过控制律,滑模控制层根据磷酸盐投放优化面自动调整实际磷酸盐投放量。

51、作为本技术方案的进一步改进,所述s2.2.1中,根据状态向量,构建磷酸盐投放优化面,并计算磷酸盐投放优化面的导数,具体方法如下:

52、;

53、;

54、其中,为电炉温度偏差的权重系数;为黄磷气体浓度偏差的权重系数;为电炉压力偏差的权重系数;为电炉温度偏差的时间导数;为黄磷气体浓度偏差的时间导数;为电炉压力偏差的时间导数;

55、所述s2.2.2中,根据黄磷生产电炉法的化学公式,引入磷酸盐与焦炭的摩尔比约束,计算磷酸盐理想投放量,具体方法如下:

56、;

57、磷酸盐与焦炭的摩尔比约束:;

58、;

59、所述s2.2.4中,根据磷酸盐投放优化面、导数以及磷酸盐理想投放量,结合控制律计算磷酸盐实际投放量,具体方法如下:

60、控制律:

61、;

62、所述s2.2.5中,通过控制律,滑模控制层根据磷酸盐投放优化面自动调整实际磷酸盐投放量,具体方法如下:

63、;

64、其中,为控制增益系数;为符号函数。

65、作为本技术方案的进一步改进,所述安全保护单元用于监控黄磷生产过程中温度指标、压力指标以及原料投放异常情况,具体方法如下:

66、s3.1、设定上限和下限温度阈值,当电炉温度超过设定的上限和下限温度阈值,自动触发报警机制;通过控制焦炭的投放速率降低反应强度;启动冷却装置降低温度;

67、s3.2、设定上限和下限压力阈值,当电炉压力超过设定的上限和下限压力阈值,通过自动阀门释放部分压力,并减少焦炭投放;

68、s3.3、设定了原料投放的正常范围,焦炭投放速率为50kg/h,磷酸盐投放速率为10kg/h,当系统检测到原料投放异常时,可能会立即暂停投放原料,并进行报警。

69、作为本技术方案的进一步改进,所述可视化监控单元包括实时数据面板、报警信息窗口和控制状态显示;

70、其中,所述实时数据面板实时显示数据采集单元中的电炉温度、电炉压力、黄磷气体浓度、焦炭和磷酸盐的投放量数据;

71、控制状态显示用于展示分层控制单元lqr控制层的控制输入结果以及滑模控制层的控制输入结果;

72、报警信息窗口实时显示安全保护单元的报警信息,包括温度超标、压力异常以及原料投放异常情况。

73、与现有技术相比,本发明的有益效果:

74、1、该黄磷生产的可视化自动化控制系统中,基于黄磷电炉智能分层控制算法,可以实现对电炉温度、炉内压力、焦炭和磷酸盐投放量的动态调节,精准控制生产过程中的线性与非线性变量。

75、2、该黄磷生产的可视化自动化控制系统中,通过实时数据采集与可视化监控集成,实现对关键生产参数的实时监控与反馈,并结合自动化报警与保护机制,确保生产过程的安全可视化监控。

本文地址:https://www.jishuxx.com/zhuanli/20241118/331256.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。