全平衡齿轮齿条爬升式垂直升船机液气弹簧拆装方法与流程

- 国知局

- 2024-11-21 12:08:10

本发明涉及垂直升船机,尤其是涉及一种全平衡齿轮齿条爬升式垂直升船机液气弹簧拆装方法。

背景技术:

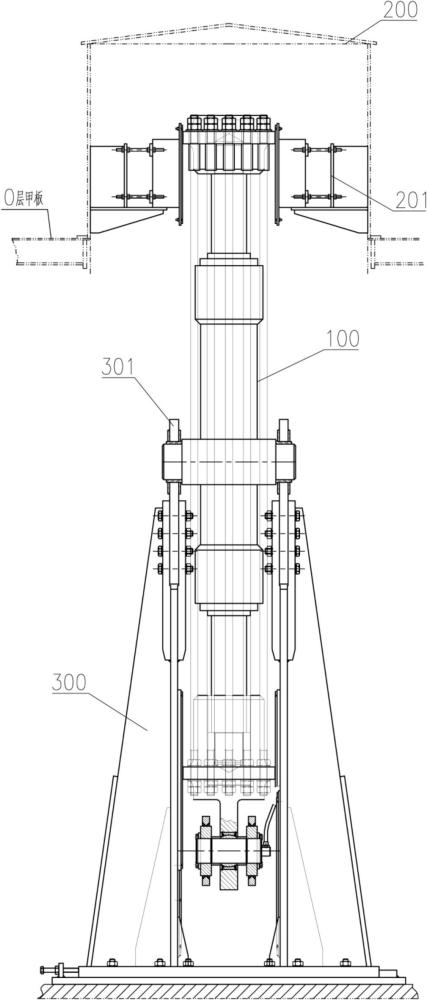

1、全平衡齿轮齿条爬升式垂直升船机具有在承船厢失衡事故工况下将承船厢锁定的安全功能。驱动机构液气弹簧装置是船厢在升降工况中将支承由驱动机构开式齿轮齿条传动副向安全机构旋转螺杆螺母柱螺纹接触副转换从而实现船厢超载锁定的关键设备。液气弹簧机构包括双活塞的液压油缸、支承座、连接拉杆、以及蓄能器、液压管路和阀件等组成。油缸上部活塞杆端部与上法兰通过螺纹进行连接,油缸下部活塞杆通过导向滑块与下法兰的安装孔以间隙配合装配;上法兰、下法兰通过连接拉杆相连。底部测量轴装配在下法兰轴孔内的自调心滚动轴承以及底梁端部的支铰孔内,并通过安装在底梁端部的轴端挡板和连接螺钉进行轴向定位。油缸中部的铰轴通过自润滑轴承支承于支承座,支承座通过螺栓与船厢结构相连。根据拉杆及活塞杆头部的结构型式,当液气弹簧载荷向下时,载荷由上部活塞杆传力,下部活塞杆不受力;当液气弹簧载荷向上时,载荷由下部活塞杆传力,上部活塞杆不受力。

2、三峡升船机常年每天24小时运行,目前每年只预留35天左右时间进行设备检修。因设备本身布置特点,导致升船机的检修空间狭窄、检修工器具布置受限,影响了检修效率,如何实现对升船机重点设备实现快速检修是目前的难点。液气弹簧机构是升船机驱动机构重要组成部分,因此本技术提出了一种全平衡齿轮齿条爬升式垂直升船机液气弹簧拆装方法,用于升船机液气弹簧机构的检修维护。

技术实现思路

1、为解决当前存在技术问题,本发明的主要目的在于提供一种全平衡齿轮齿条爬升式垂直升船机液气弹簧拆装方法,用于升船机液气弹簧机构的检修维护。

2、为解决上述技术问题,本发明所采用的技术方案是:一种全平衡齿轮齿条爬升式垂直升船机液气弹簧拆装方法,包括以下步骤:

3、s1、将液气弹簧的液压油缸油管拆除,并对油管做好标记,拆除传感器及其线路;其中,在油管拆除前确认液压油缸处于泄压状态;

4、s2、拆除液压油缸顶部与顶棚上可调支架的连接螺栓;

5、s3、通过起重设备吊开顶棚上分节;

6、s4、将位移适应机构和液气弹簧的下法兰支撑固定;

7、s5、拆除液气弹簧的连接拉杆;

8、s6、将液压油缸吊出;

9、s7、测量轴拆出更换,下法兰回装;

10、s8、回装新的液压油缸;

11、s9、回装液气弹簧的连接拉杆;

12、s10、将液压油缸顶部与可调支架连接,回装传感器,回装油管,液压系统调试;

13、s11、回装顶棚上分节。

14、在s1中,对液压油缸进行泄压的方法如下:

15、检修模式下将液压油缸进行充压,使液压油缸两端的活塞杆伸出,将有杆腔的油排出至高位油箱;

16、打开高位油箱最底部排空放油球阀,使用干净容器进行接油,将高位油箱里液压油全部排出后,再将高位油箱顶部的空滤器拆下;

17、将液压系统调压阀块中的系统溢流阀调至全松状态,再将两台比例泵电机进行断电后,关闭主压力油管中供油高压球阀;

18、蓄能器与液压油缸进行泄压;油缸泄压电磁阀得电开始进行液压油缸无杆腔泄压,并观察压力表指针为零后,再将每台蓄能器安全截止阀块中的溢流阀调节螺丝全部调松,并将手动泄压阀打开,观察压力表指针为零后,将液压油缸缸旁块中两台溢流阀的调节螺丝也全部调松,再利用液压油缸与缸旁块之间的测压点进行测压,压力表显示为零后方可进行拆除与液压油缸以及缸旁块连接的油管。

19、在s3中,还包括顶棚改造的步骤:

20、在顶棚内部用石棉布保护油缸及其附件;

21、在顶棚侧壁位置划环形的切割线;

22、用起重设备吊着顶棚的顶部,按切割线切割顶棚,形成顶棚下分节和顶棚上分节,将顶棚下分节吊开,将顶棚下分节和顶棚上分节的切割位置打磨光顺;

23、用螺栓将第一法兰和第二法兰连接固定成整体;

24、将法兰吊装至顶棚下分节的顶端定位,再将顶棚上分节吊装至法兰上端定位,焊接第一法兰与顶棚下分节的焊缝;焊接第二法兰与顶棚上分节的焊缝;

25、焊完后将第一法兰和第二法兰的连接螺栓拆除,将顶棚上分节吊开。

26、在s4中,在位移适应机构的管轴承下方布置刚支墩和千斤顶,千斤顶放置在刚支墩上,用支座将位移适应机构与地面连接固定,并通过工装支撑将液气弹簧的下法兰固定并支撑住。

27、在s6中,将液压油缸吊出的步骤如下:

28、将吊带系在液压油缸上,吊带另一头挂在桥机的主钩上;

29、拆除支承座与油缸两侧支承板的连接螺栓;

30、桥机主钩提升,待液压油缸两侧的支承板脱离支承座后,用铁丝将两侧的支承板与液压油缸固定在一起;

31、再提升主钩,将液压油缸吊出机房;

32、用起重设备配合桥机将液压油缸调成水平姿态,并放在油缸支承工装上。

33、在s7中,测量轴拆出的步骤如下:

34、在起重设备的主钩上挂上葫芦,葫芦连接在下法兰上,收紧葫芦使葫芦得力,拆除支撑下法兰的支撑;

35、在支承座内侧用白铁皮对测量轴进行防护,用割具在支承座的腹板上开孔,将孔内壁打磨光顺;

36、拆除固定测量轴的轴端挡板,用千斤顶从侧面将测量轴顶出轴孔,再将下法兰吊出。

37、在开孔位置安装加强圈,焊接加强圈与腹板之间的焊缝,焊后将焊缝打磨光顺,并修补油漆;

38、更换支承座内部的滑块,将下法兰吊回原位;

39、回装新测量轴;

40、将下法兰固定并支撑,葫芦卸载。

41、在s8中,回装新的液压油缸步骤如下:

42、用起重设备配合桥机将新的液压油缸从托架上水平启吊起,再将液压油缸调成竖直姿态;

43、起重设备配合安装两侧的支承板,并用铁丝将支承板与液压油缸固定住;

44、通过桥机将液压油缸吊进机房,在液压油缸吊至支承座的上方一段距离时停住,调整两侧支承板的间距,保证两侧支承板的间距与支承座上端的夹板间距匹配;

45、缓慢下降桥机的主钩,使液压油缸下端头的导向滑块进入下法兰的凹槽内,再缓慢下降主钩,调整位置,使支承板进入支承座的夹板内,待支承板与支承座的螺栓孔对齐后,将支承板与支承座用螺栓连接紧固。

46、在s10中,液压系统调试的步骤如下:

47、将两台比例泵电机进行通电后,首先启动控制泵,然后启动其中一台比例泵后,进行调整调压阀块中系统溢流阀得电,系统压力调至20mpa后,进行系统溢流阀得电与失电反复进行三次验证,系统溢流阀得电时系统压力每次均显示20mpa,系统溢流阀失电时系统压力每次均显示零;

48、将每台蓄能器安全截止阀块中的手动泄压阀与进油阀全部关闭,并关闭液压油缸缸旁阀块中的板式高压球阀及将溢流阀调节螺丝紧到位后回一圈半至两圈;

49、启动控制泵,在启动一台比例泵后,打开主压力油管中供油高压球阀后,系统溢流阀得电,球式电磁换向阀得电后,观察压力表的压力显示为20mpa后,开始分别逐台打开蓄能器进油阀进行充油,调试蓄能器安全截止阀块中的溢流阀调整至测试出的实际值后,关闭蓄能器进油阀进行下一台蓄能器调试,按照上述步骤循环进行将四台蓄能器安全截止阀块中的溢流阀调整完成;

50、打开液压油缸有杆腔高位油箱供油球阀,将液压油注至液压油缸有杆腔腔体里;

51、将蓄能器安全截止阀块中的进油阀全部处于关闭状态后,开始调整液压油缸缸旁阀块中的溢流阀松至测试出的实际值后方可进行打开缸旁阀块中的板式高压球阀开始进行液压油缸无杆腔充压,观察压力表压力显示与溢流阀调整值一样时,球式电磁换向阀失电、油缸泄压电磁阀得电开始进行液压油缸无杆腔泄压,并观察压力表指针为零后,球式电磁换向阀得电、油缸泄压电磁阀失电反复运行多次进行缸体排气;

52、液压油缸缸体排气完成后,开始进行调整溢流阀,首先将溢流阀调节螺丝紧到位后回一圈半至两圈,然后进行液压油缸充压,球式电磁换向阀得电后,观察压力表压力显示为20mpa后,油缸泄压电磁阀得电开始进行液压油缸无杆腔泄压,并观察压力表指针显示,如高于2mpa时,将液压油缸缸旁块中的溢流阀调整至2mpa后,将压力表接入液压油缸与缸旁块之间的测压点后再次缓慢松溢流阀调整压力至测试出的实际值后,进行反复多次球式电磁换向阀得电、油缸泄压电磁阀失电,验证溢流阀压力是否与测试出的实际值一致;

53、将蓄能器安全截止阀块中的进油阀全部处于打开状态后进行现地站联动试验,现地站联动试验的前五次还需再次进一步检测验证溢流阀压力是否与测试出的实际值一致;

54、现地站联动液压油缸动作正常,压力保持正常,蓄能器补压正常,无卡阻,无漏油现象。

55、液压油缸回装过程时,将液压油缸高位油箱的油窗盖做好箭头方向标识,拆开油窗盖将里面余油清理后,用和好的面团进行将高位油箱内壁黏贴一遍,高位油箱内壁干净无杂质后,将油窗盖与空滤器回装,并关闭高位油箱最底部排空放油球阀与液压油缸有杆腔供油球阀;

56、液压油缸回装完成后,根据油管拆下时的标记对应油缸接口进行紧固连接;回装连接时注意组合垫与密封圈完好无损,密封圈上均匀涂抹黄油;

57、将新的液压油过滤后,利用加油小车将液压油加注至高位油箱中,加注时密切关注油窗盖密封处是否存在渗油现象。

58、本发明有如下有益效果:

59、因升船机本身布置特点,导致升船机气弹簧机构的检修空间狭窄、检修工器具及工装布置受限,影响了升船机的检修效率,如何实现对升船机重点设备实现快速检修是目前的难点。通过使用本发明升船机液气弹簧拆装方法,能够很大程度上降低施工的工作量,节省人力,通过在支承座上开孔,可有效提高测量轴的拆装效率,降低吊装作业安全风险,而且操作方法简单,不仅提高了升船机液气弹簧机构检修的效率,也为后续液气弹簧机构测量轴日常维护提拱便捷性,保障液气弹簧机构运行可靠性,从而保障了升船机安全稳定运行。

本文地址:https://www.jishuxx.com/zhuanli/20241120/334508.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表