一种臂架头部腹板多孔的加工方法与流程

- 国知局

- 2024-11-21 12:07:39

本发明涉及一种多孔的加工方法,属于起重机部件加工,尤其涉及一种臂架头部腹板多孔的加工方法。

背景技术:

1、臂架是起重机设备上一个重要组成部件,其头部平行设置有多件用来安装滑轮的腹板,腹板上有两组同轴的孔,一组用来安装滑轮轴,另一组用来安装钢丝绳的挡绳杆,这两组孔中各组孔的同轴度要求高,同时两组孔间的孔距要求高,如果同轴度不能保证,则会影响滑轮组、挡绳杆的顺利安装;如果孔距超差,就会导致钢丝绳穿过滑轮绳槽和挡绳杆共同形成空间区域时会过紧(孔距偏小时)或过松(孔距偏大时);过紧会使钢丝绳受到挤压产生变形,甚至会卡死或断绳,过松会使出现钢丝绳脱绳或乱绳等不良现象,从而影响起重机的正常工作。目前,臂架头部滑轮腹板上的滑轮轴安装孔和挡绳杆安装孔是在大型数控镗床上加工完成的,但由于挡绳杆安装孔的直径较小,大型数控镗床的镗杆不能直接穿过,需要制作专用的过渡细长工装镗杆来辅助完成加工,但是过渡细长工装镗杆的刚性差,加工中容易发生抖动,因此镗孔过程中刀具的进给量就必须尽量小,这样就导致镗孔加工效率极低、加工周期长,成本高,同时也会导致挡绳杆安装孔的孔径公差、位置度、同轴度较差,与滑轮轴安装孔的孔距超差。

2、申请号为202111539224.6,申请日为2021年12月15日的中国专利申请,公开了一种多孔组臂架结构件的同步镗孔方法,通过激光跟踪仪与无线智能测头对结构件所需精加工的孔系进行精确定位和划线,再通过镗孔设备经同心定位后对结构件进行镗孔粗加工,过程再使用激光跟踪仪进行二次精度复测和微调,最后完成孔系精加工,从而实现大型臂架结构件利用设备完成孔系加工,具有工艺合理、操作简单、加工精度质量高等优点,相比大型专用设备加工方法具有较大成本优势,但其仍旧具有以下缺陷:

3、该设计不能在臂架头部腹板高效率的加工出同轴度高、直径较小的同轴多孔。

4、公开该背景技术部分的信息仅仅旨在增加对本专利申请的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现思路

1、本发明的目的是克服现有技术中存在的不能在臂架头部腹板高效率的加工出同轴度高、直径较小的同轴多孔的缺陷与问题,提供一种可以在臂架头部腹板高效率的加工出同轴度高、直径较小的同轴多孔的加工方法。

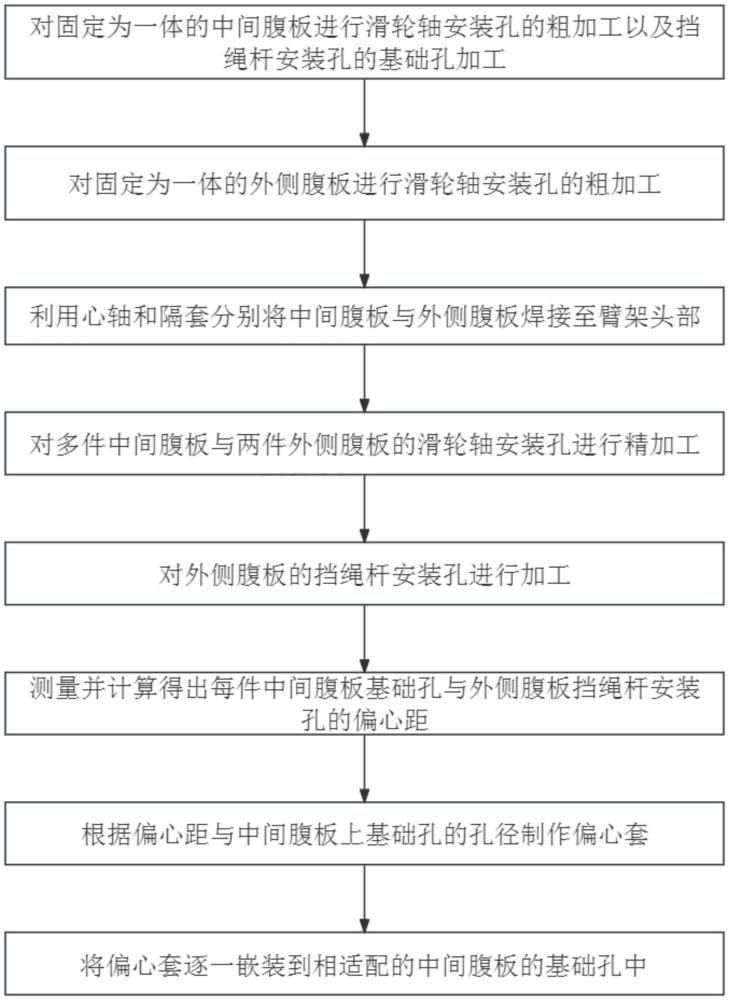

2、为实现以上目的,本发明的技术解决方案是:一种臂架头部腹板多孔的加工方法包括以下步骤:

3、第一步:所述臂架头部腹板包括若干件中间腹板、两件外侧腹板;先将多件所述中间腹板成组固定在车床上,再根据图纸,在固定为一体的所述中间腹板上刻划滑轮轴安装孔和挡绳杆安装孔的位置中心线,然后以所述滑轮轴安装孔的位置中心线为基准,对固定为一体的多件所述中间腹板进行滑轮轴安装孔的粗加工;以所述挡绳杆安装孔的位置中心线为基准,对固定为一体的多件所述中间腹板上挡绳杆安装孔进行基础孔的加工,加工完成后取下多件所述中间腹板;

4、第二步:先将两件上述外侧腹板成组固定在车床上,再根据图纸,在所述外侧腹板上刻划滑轮轴安装孔的位置中心线,然后以所述外侧腹板上滑轮轴安装孔的位置中心线为基准,对固定为一体的两件所述外侧腹板进行滑轮轴安装孔的粗加工,加工完成后取下两件所述外侧腹板;

5、第三步:先用若干心轴与若干隔套将多件加工完成后的上述中间腹板串装成一体,然后将串装成一体的所述中间腹板与臂架头部进行对位后,逐一装焊至所述臂架头部,直至所有中间腹板焊接完成后,拆除心轴和隔套;再用若干心轴和若干隔套将两件加工完成后的上述外侧腹板与已经焊接好的中间腹板进行串装,确定好位置后,分别将两件所述外侧腹板焊接至所述中间腹板的左侧的最外侧和右侧的最外侧;

6、第四步:先以粗加工的滑轮轴安装孔为基准,根据图纸在两件上述外侧腹板的外端面上分别刻划所述滑轮轴安装孔的理论轮廓线,然后以刻划的所述滑轮轴安装孔的中心位置线与理论轮廓线为基准,在镗床上一次装夹过程中,完成多件所述中间腹板与两件所述外侧腹板上滑轮轴安装孔的精加工,当滑轮轴安装孔内孔直径达到图纸要求时,停止精加工;

7、第五步:先以已加工的上述滑轮轴安装孔为基准,结合图纸,在两件所述外侧腹板的外端面上分别刻划挡绳杆安装孔的中心位置线和图纸轮廓线,然后分别以刻划的所述外侧腹板上挡绳杆安装孔的中心位置线和轮廓线为基准,分别加工两件所述外侧腹板上的挡绳杆安装孔,加工完成后,停止所述外侧腹板上挡绳杆安装孔的加工;

8、第六步:先以已加工的两件所述外侧腹板上的挡绳杆安装孔为参照,逐一测量每件中间腹板上的基础孔中心位置,然后根据所述测量所得的中间腹板上的基础孔中心位置与两件所述外侧腹板上的挡绳杆安装孔中心位置,逐一计算所述测量所得的每件中间腹板上基础孔中心与所述外侧腹板上的挡绳杆安装孔中心距离;最后将所述中心距离逐一与其理论距离数值进行对照,得到每件中间腹板上基础孔相对于外侧腹板上挡绳杆安装孔的偏心距;

9、第七步:根据每个所述中间腹板上基础孔相对于所述外侧腹板上挡绳杆安装孔的偏心距,以及每个基础孔的孔径,分别制作与每件中间腹板相适配的偏心套;

10、第八步:将上述偏心套嵌装至相适配的所述中间腹板的基础孔中。

11、所述第一步中,所述对固定为一体的多件所述中间腹板进行滑轮轴安装孔的粗加工是指:在车床上对固定为一体的多件所述中间腹板上滑轮轴安装孔的位置进行车削,直至多件所述中间腹板上滑轮轴安装孔的单边加工余量达到4.5-10mm后,停止中间腹板上滑轮轴安装孔的粗加工;

12、所述第一步中,所述对固定为一体的多件所述中间腹板上挡绳杆安装孔进行基础孔的加工是指:在车床上对固定为一体的多件中间腹板上挡绳杆安装孔的位置进行车削,直至加工出的孔的直径比所述挡绳杆安装孔的图纸理论直径大8-10mm后,停止加工,所述加工出的孔为基础孔;

13、所述第二步中,所述对固定为一体的两件所述外侧腹板进行滑轮轴安装孔的粗加工是指:在车床上对固定为一体的两件所述外侧腹板上滑轮轴安装孔的位置进行车削,直至固定为一体的两件所述外侧腹板上的滑轮轴安装孔单边加工余量达到4.5-10mm后,停止外侧腹板上滑轮轴安装孔的粗加工。

14、所述第四步中,所述在镗床上一次装夹过程中,完成多件所述中间腹板与两件所述外侧腹板上滑轮轴安装孔的精加工是指:在镗床上一次装夹过程中,将镗杆穿过多件所述中间腹板与两件所述外侧腹板上已经粗加工的滑轮轴安装孔,在接近所述滑轮轴安装孔的位置,镗床带动镗杆旋转对多件所述中间腹板与两件所述外侧腹板上滑轮轴安装孔进行精加工。

15、所述第五步中,所述分别加工两件所述外侧腹板上的挡绳杆安装孔,加工完成后,停止所述外侧腹板上挡绳杆安装孔的加工是指:先用镗削方式加工一件外侧腹板上的挡绳杆安装孔,当一件外侧腹板上挡绳杆安装孔直径达到图纸要求后,停止此件外侧腹板上挡绳杆安装孔的加工,然后用镗削方式加工另一件外侧腹板上的挡绳杆安装孔,当另一件外侧腹板上的挡绳杆安装孔直径达到图纸要求时,停止另一件外侧腹板上挡绳杆安装孔的加工。

16、所述第三步中,所述心轴包括第一心轴、第二心轴,所述第一心轴的直径与所述基础孔的孔径相配合,所述第一心轴的直径比所述基础孔的孔径小0.5-1.5mm;

17、所述第二心轴的直径与所述滑轮轴安装孔的孔径相配合,所述第二心轴的直径比滑轮轴安装孔的孔径小0.5-1.5mm;

18、所述隔套的数量与所述中间腹板的间隔数量相同,隔套的轴向长度与图纸要求的相邻两件中间腹板的间距相同。

19、所述第三步中,所述先用若干心轴与若干隔套将多件加工完成后的上述中间腹板串装成一体是指:先将相匹配的第一心轴依次穿过所有中间腹板上的基础孔与隔套,所述隔套放在中间腹板的基础孔处,夹在相邻中间腹板之间,同时,将相匹配的第二心轴依次穿过所有中间腹板的滑轮轴安装孔;

20、所述第三步中,所述再用若干心轴和若干隔套将两件加工完成后的上述外侧腹板与已经焊接好的中间腹板进行串装是指:将若干隔套点焊在相邻的中间腹板上,同时,将第二心轴依次穿过左侧的外侧腹板、所有中间腹板、右侧的外侧腹板的滑轮轴安装孔。

21、所述第六步中,所述逐一计算所述测量所得的每件中间腹板上基础孔中心与所述外侧腹板上的挡绳杆安装孔中心距离是指:以所述外侧腹板挡绳杆安装孔为参照,划十字中心线,测量中间腹板的基础孔对称四点到挡绳杆安装孔的距离,纵向对称两点到挡绳杆安装孔的距离分别为l1、l2,横向对称两点到挡绳杆安装孔的距离分别为l3、l4;

22、所述第六步中,所述最后将所述中心距离逐一与其理论距离数值进行对照,得到每件中间腹板上基础孔相对于外侧腹板上挡绳杆安装孔的偏心距是指:所述中间腹板的基础孔与所述外侧腹板的挡绳杆安装孔中心的垂直距离为(l1-l2)/2,所述中间腹板的基础孔与所述外侧腹板的挡绳杆安装孔中心的水平距离为(l3-l4)/2,偏心距

23、所述第七步中,所述偏心套包括偏心套内孔与外圆面;

24、所述偏心套内孔的偏心距与相适配的所述中间腹板上的基础孔相对于所述外侧腹板上挡绳杆安装孔的偏心距相等,所述偏心套内孔的直径、公差与图纸要求挡绳杆安装孔的直径、公差相同;

25、所述外圆面与相适配的所述中间腹板上的基础孔的孔径相匹配。

26、所述第八步中,所述将上述偏心套嵌装至相适配的所述中间腹板的基础孔中是指:上述偏心套与相适配的所述中间腹板的基础孔采用过盈配合,先根据上述外圆面与上述基础孔的配合过盈量,计算上述偏心套的冷却理论时间,再按照理论冷却时间对偏心套进行冷却,然后将冷却后的所述偏心套逐一嵌装到相适配的中间腹板的基础孔中,当偏心套恢复常温后,所述偏心套与所述中间腹板的基础孔实现过盈配合。

27、所述再按照理论冷却时间对偏心套进行冷却,然后将冷却后的所述偏心套逐一嵌装到相应中间腹板的基础孔中是指:将偏心套放入装有冷却剂的保温箱里冷却,达到冷却时间后将偏心套取出,装配至相适配的所述中间腹板的基础孔中;

28、所述偏心套的外圆面与上述基础孔的配合过盈量为0.02-0.04mm。

29、与现有技术相比,本发明的有益效果为:

30、1、一种臂架头部腹板多孔的加工方法,包括以下步骤:第一步:对固定为一体的中间腹板进行滑轮轴安装孔的粗加工以及挡绳杆安装孔的基础孔加工,第二步:对固定为一体的外侧腹板进行滑轮轴安装孔的粗加工,第三步:利用心轴和隔套分别将中间腹板与外侧腹板焊接至臂架头部,第四步:对多件中间腹板与两件外侧腹板的滑轮轴安装孔进行精加工,第五步:对外侧腹板的挡绳杆安装孔进行加工,第六步:测量并计算得出每件中间腹板基础孔与外侧腹板挡绳杆安装孔的偏心距,第七步:根据偏心距与中间腹板上基础孔的孔径制作偏心套,第八步:将偏心套逐一嵌装到相适配的中间腹板的基础孔中,所述第一步、第二步中,在车床上对中间腹板或者外侧腹板的滑轮轴安装孔的位置进行车削,直至滑轮轴安装孔的单边加工余量达到4.5-10mm后,停止滑轮轴安装孔的粗加工,在车床上对中间腹板上挡绳杆安装孔的位置进行车削,直至基础孔的直径比图纸理论直径大8-10mm后停止加工,所述第四步中,在镗床上一次装夹过程中,镗床带动镗杆旋转对多件所述中间腹板与两件所述外侧腹板上滑轮轴安装孔进行精加工,所述第五步中,先用镗削方式先加工一件外侧腹板上的挡绳杆安装孔,当此侧挡绳杆安装孔直径达到图纸要求后,停止此件外侧腹板上挡绳杆安装孔的加工,然后用镗削方式加工另一件外侧腹板上的挡绳杆安装孔,当另一侧挡绳杆安装孔直径达到图纸要求时,停止另一件外侧腹板上挡绳杆安装孔的加工;应用时,通过焊前在车床上成组粗加工多件中间腹板和两件外侧腹板上的滑轮轴安装孔以及中间腹板上挡绳杆安装孔的基础孔,再在镗床上对多件中间腹板和两件外侧腹板的滑轮轴安装孔精加工,然后在镗床上对外侧腹板的挡绳杆安装孔进行加工,因为车床车削速度快,成组加工效率高,而且镗床加工可以提高孔径的精度,通过车床和镗床相结合,提高了加工效率,缩短了加工周期,从而降低了加工成本,同时,由于焊接时采用心轴和隔套,使得所有腹板的滑轮轴安装孔以及中间腹板挡绳杆安装孔同轴度高。因此,本发明不仅可以加工出同轴度高、孔径精确的挡绳杆安装孔,而且大大提高了加工效率,降低了加工成本。

31、2、一种臂架头部腹板多孔的加工方法中,所述第三步中,所述心轴包括第一心轴、第二心轴,所述第一心轴的直径与所述基础孔的孔径相配合,所述第二心轴的直径与所述滑轮轴安装孔的孔径相配合,所述隔套的数量与所述中间腹板的间隔数量相同,隔套的轴向长度与图纸要求的相邻两件中间腹板的间距相同,先将相匹配的第一心轴依次穿过所有中间腹板上的基础孔与隔套,所述隔套放在中间腹板的基础孔处,夹在相邻中间腹板之间,同时,将相匹配的第二心轴依次穿过所有中间腹板的滑轮轴安装孔,完成中间腹板的焊接后,再将若干隔套点焊在相邻的中间腹板上,同时,将第二心轴依次穿过左侧的外侧腹板、所有中间腹板、右侧的外侧腹板的滑轮轴安装孔,完成外侧腹板的焊接;应用时,先用若干心轴和若干隔套将多件中间腹板串装成一体并逐一装焊臂架头部,然后再次利用若干心轴和若干隔套将两件外侧腹板分别焊接到臂架头部的中间腹板的最外侧,使用心轴可以保证滑轮轴安装孔、挡绳杆安装孔的基础孔的同轴度,使用隔套可以保证相邻多件中间腹板之间的间距。因此,本发明不仅可以确保挡绳杆安装孔、滑轮轴安装孔的同轴度,而且可以确保相邻中间腹板之间的间距。

32、3、一种臂架头部腹板多孔的加工方法中,所述第六步中,以所述外侧腹板挡绳杆安装孔为参照,划十字中心线,测量中间腹板的基础孔对称四点到挡绳杆安装孔的距离,纵向对称两点到挡绳杆安装孔的距离分别为l1、l2,横向对称两点到挡绳杆安装孔的距离分别为l3、l4,所述中间腹板的基础孔与所述外侧腹板的挡绳杆安装孔中心的垂直距离为(l1-l2)/2,所述中间腹板的基础孔与所述外侧腹板的挡绳杆安装孔中心的水平距离为(l3-l4)/2,偏心距所述第七步中,所述偏心套包括偏心套内孔与外圆面;偏心套内孔的偏心距与相适配的中间腹板上的基础孔相对于外侧腹板上挡绳杆安装孔的偏心距相等,偏心套内孔的直径、公差与图纸要求挡绳杆安装孔的直径、公差相同,外圆面与相适配的所述中间腹板上的基础孔的孔径相匹配,偏心套与相适配的所述中间腹板的基础孔采用过盈配合,将冷却后的所述偏心套逐一嵌装到相适配的中间腹板的基础孔中,偏心套的外圆面与基础孔的配合过盈量为0.02-0.04mm;应用时,根据挡绳杆安装孔的基础孔孔径和测量所得的中间腹板上的基础孔相对于两件外侧腹板上挡绳杆安装孔的偏心距来制作相适配的中间腹板上基础孔的偏心套,通过将偏心套冷却后再嵌装到中间腹板上的基础孔中,使得挡绳杆安装孔的同轴度、挡绳杆安装孔与滑轮轴安装孔间的孔距更加符合要求。因此,本发明不仅保证了挡绳杆安装孔同轴度,而且保证了挡绳杆安装孔与滑轮轴安装孔间的孔距要求。

本文地址:https://www.jishuxx.com/zhuanli/20241120/334483.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表