一种草酸酯生产过程中的催化剂分离装置及方法与流程

- 国知局

- 2024-11-21 12:09:16

本发明属于化工,具体涉及一种草酸酯生产过程中的催化剂分离装置及方法。

背景技术:

1、草酸酯是一类有机化合物,其分子中含有草酸基(-coo-)与碳氢化合物通过酯化反应形成的酯。草酸酯的合成在化工领域非常重要,它们是合成草酸和其他化学品的关键中间体,广泛应用于制备染料、医药、溶剂、萃取剂以及多种化工产品的中间体。

2、催化剂分离是草酸酯生产过程中的关键步骤之一,它直接影响到草酸酯的纯度和回收率。现有草酸酯生产过程中催化剂分离技术存在以下问题:一是设备复杂:传统的催化剂分离设备,如填料塔,结构复杂,购置成本高,且在使用过程中需要使用填料,这不仅增加了维护难度,也增加了生产成本。二是能耗高,增加生产成本,并且对环境造成一定的负担。三是反应流程长,导致效率低下。四是易发生副反应,影响产品质量。五是催化剂分离不彻底或者分离效率不高,导致环境污染问题。六是备维护复杂,增加后期的维护工作量和成本。

技术实现思路

1、为了克服现有技术的缺陷,本发明提供一种草酸酯生产过程中的催化剂分离装置及方法。

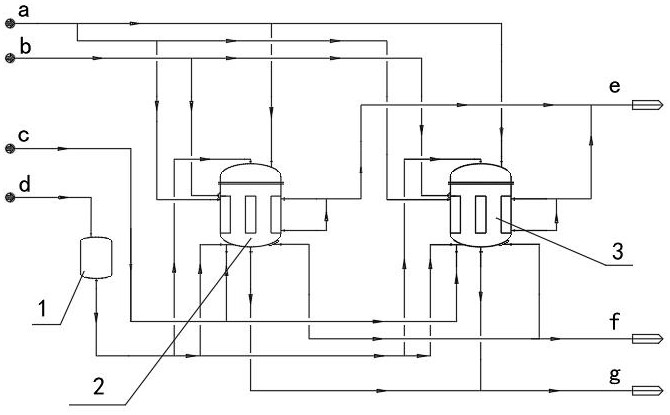

2、为了实现上述目的,本发明的技术方案如下:一种草酸酯生产过程中的催化剂分离装置,包括过滤器;所述过滤器连接一反洗罐;所述过滤器为一筒体,筒体顶部设置有氮气进口、反洗液进口ⅱ,筒体外侧设置有反吹氮气口、蒸汽进口、过滤清液出口ⅰ、过滤清液出口ⅱ,筒体底部设置有反洗液进口ⅰ、原料进口、过滤浊液出口、冷凝液出口,筒体器内部设有多个过滤元件;反洗液进口ⅰ、反洗液进口ⅱ分别与反洗罐出口管线相连接;所述催化剂分离装置还设置有氮气进口管、蒸汽进口管、原料进口管、反洗液进口管、过滤浊液出口管、冷凝液出口管、过滤清夜出口管;氮气进口、反吹氮气口分别与氮气进口管相连接;蒸汽进口与蒸汽进口管相连接;原料进口与原料进口管相连接;反洗液进口管与反洗罐进口相连接;过滤清液出口ⅰ、过滤清液出口ⅱ分别与过滤清夜出口管相连接;冷凝液出口与冷凝液出口管相连接;过滤浊液出口与过滤浊液出口管相连接。通过采用该生产装置结构简单,易操作。

3、所述的草酸酯生产过程中的催化剂分离装置,其所述过滤元件为金属膜过滤元件、陶瓷膜过滤元件其中的一种。

4、所述的草酸酯生产过程中的催化剂分离装置,其所述过滤器至少为两台,以并联方式连接,一开一备。

5、所述的草酸酯生产过程中的催化剂分离装置,其所述过滤器至少为两台,以串联方式连接。

6、所述的草酸酯生产过程中的催化剂分离装置,其还设置有浓缩设备,所述过滤器的过滤浊液出口经过滤浊液出口管与浓缩设备相连接,所述浓缩设备为浓缩器、精馏塔其中一种。

7、所述的草酸酯生产过程中的催化剂分离装置,其还设置有保安过滤器,所述过滤器的过滤清液出口ⅰ、过滤清液出口ⅱ经管线与保安过滤器相连接。

8、所述的草酸酯生产过程中的催化剂分离装置,其所述过滤器外部设置有蒸汽保温夹套。

9、所述的草酸酯生产过程中的催化剂分离装置,其所述过滤器为死端过滤器。采用该结构可达到降低能耗,减少物料磨损的效果。

10、一种草酸酯生产过程中的催化剂分离方法,包括原料过滤、过滤器离线反洗步骤,具体如下:(1)原料过滤:来自草酸酯生产中反应单元的含有催化剂的草酸酯浆料,自过滤器底部原料进口进入过滤元件,自内而外穿过过滤元件进行过滤,清液由过滤器上部过滤清液出口ⅱ排出,浆料中的催化剂通过表面筛分被截留在过滤元件内表面;(2)过滤器离线反洗:当过滤元件压差或者过滤时间达到设定值时,进行过滤器离线反洗:由氮气进口通入氮气进行残液过滤,过滤完毕后使用反洗液经反洗罐由反洗液进口ⅰ进入过滤器,进行催化剂的洗涤,反洗完成排出反洗液、草酸酯滤液,再次通入氮气,经过滤浊液出口排出催化剂浓浆至催化剂配制单元,同时过滤元件恢复通量,等待上线运行。

11、一种草酸酯生产过程中的催化剂分离方法,其所述过滤器离线反洗步骤后还设置有浓缩步骤,经过滤浊液出口排出催化剂浓浆经浓缩设备分离部分反洗液后,将浓缩后催化剂渣浆送至催化剂配制单元。通过上述方法进一步提高回收催化剂的纯度。

12、一种草酸酯生产过程中的催化剂分离方法,其所述原料过滤步骤后还设置有保安过滤步骤,过滤清液出口ⅱ排出的清夜进入保安过滤器进一步进行催化剂过滤。

13、所述的草酸酯生产过程中的催化剂分离方法,其所述反洗液为乙醇、甲醇其中的一种。采用乙醇或甲醇作为反洗液可减少溶剂用量,降低生产成本。

14、所述的草酸酯生产过程中的催化剂分离方法,其所述过滤器工作压力为0.2-0.6mpa,工作温度为60-100℃。

15、有益效果:本发明与现有技术相比,在过滤器过滤的基础上增加了反洗,并对过滤器与各种物料的连接方式进行了改进,催化剂由下而上进入过滤器,自内而外穿过过滤元件进行过滤,进一步增加了催化剂过滤效果;通过采用上述内过滤及过滤器离线反洗技术,可实现催化剂浓缩回收,达到催化剂回收并循环利用的目的,氮气反吹及乙醇反洗可有效解决过滤元件孔道堵塞的问题,同时具有催化剂分离精度高、分离效率高等优点。另外可防止催化剂进入后续精馏系统内造成填料堵塞、损害设备,影响精馏塔分离效率,从而导致产品纯度低等问题。同时可以控制反应程度,因为后续精馏单元塔釜温度都高于反应所需的温度,因此在精馏单元前除去催化剂,可有效法控制反应程度,进一步控制草酸酯的产量。该装置具有高效、节能、占地小、流程短、易操作等特点。

技术特征:1.一种草酸酯生产过程中的催化剂分离装置,其特征在于:包括过滤器;所述过滤器连接一反洗罐;所述过滤器为一筒体,筒体顶部设置有氮气进口、反洗液进口ⅱ,筒体外侧设置有反吹氮气口、蒸汽进口、过滤清液出口ⅰ、过滤清液出口ⅱ,筒体底部设置有反洗液进口ⅰ、原料进口、过滤浊液出口、冷凝液出口,筒体器内部设有多个过滤元件;反洗液进口ⅰ、反洗液进口ⅱ分别与反洗罐出口管线相连接;所述催化剂分离装置还设置有氮气进口管、蒸汽进口管、原料进口管、反洗液进口管、过滤浊液出口管、冷凝液出口管、过滤清夜出口管;氮气进口、反吹氮气口分别与氮气进口管相连接;蒸汽进口与蒸汽进口管相连接;原料进口与原料进口管相连接;反洗液进口管与反洗罐进口相连接;过滤清液出口ⅰ、过滤清液出口ⅱ分别与过滤清夜出口管相连接;冷凝液出口与冷凝液出口管相连接;过滤浊液出口与过滤浊液出口管相连接。

2.根据权利要求1所述的草酸酯生产过程中的催化剂分离装置,其特征在于:所述过滤元件为金属膜过滤元件、陶瓷膜过滤元件其中的一种。

3.根据权利要求2所述的草酸酯生产过程中的催化剂分离装置,其特征在于:所述过滤器至少为两台,以并联方式连接。

4.根据权利要求2所述的草酸酯生产过程中的催化剂分离装置,其特征在于:所述过滤器至少为两台,以串联方式连接。

5.根据权利要求3或4所述的草酸酯生产过程中的催化剂分离装置,其特征在于:还设置有浓缩设备,所述过滤器的过滤浊液出口经过滤浊液出口管与浓缩设备相连接,所述浓缩设备为浓缩器、精馏塔其中一种。

6.根据权利要求5所述的草酸酯生产过程中的催化剂分离装置,其特征在于:还设置有保安过滤器,所述过滤器的过滤清液出口ⅰ、过滤清液出口ⅱ经管线与保安过滤器相连接。

7.根据权利要求6所述的草酸酯生产过程中的催化剂分离装置,其特征在于:所述过滤器外部设置有蒸汽保温夹套。

8.根据权利要求7所述的草酸酯生产过程中的催化剂分离装置,其特征在于:所述过滤器为死端过滤器。

9.一种草酸酯生产过程中的催化剂分离方法,使用权利要求1-8所述的草酸酯生产过程中的催化剂分离装置,其特征在于包括原料过滤、过滤器离线反洗步骤,具体如下:

10.根据权利要求9所述的草酸酯生产过程中的催化剂分离方法,其特征在于:过滤器离线反洗步骤后还设置有浓缩步骤,经过滤浊液出口排出催化剂浓浆经浓缩设备分离部分反洗液后,将浓缩后催化剂渣浆送至催化剂配制单元。

11.根据权利要求9所述的草酸酯生产过程中的催化剂分离方法,其特征在于:原料过滤步骤后还设置有保安过滤步骤,过滤清液出口ⅱ排出的清夜进入保安过滤器进一步进行催化剂过滤。

12.根据权利要求10或11所述的草酸酯生产过程中的催化剂分离方法,其特征在于:所述反洗液为乙醇、甲醇其中的一种。

13.根据权利要求12所述的草酸酯生产过程中的催化剂分离方法,其特征在于:过滤器工作压力为0.2-0.6mpa,工作温度为60-100℃。

技术总结本发明属于化工技术领域,具体涉及一种草酸酯生产过程中的催化剂分离装置及方法。包括过滤器;所述过滤器连接一反洗罐;与现有技术相比,在过滤器过滤的基础上增加了反洗,并对过滤器与各种物料的连接方式进行了改进,催化剂由下而上进入过滤器,自内而外穿过过滤元件进行过滤,进一步增加了催化剂过滤效果。可实现催化剂浓缩回收,达到催化剂回收并循环利用的目的。此外该催化剂分离装置具有高效、节能、占地小、流程短、易操作等特点。技术研发人员:夏锐,冯俊,于国栋,张学鲁,熊新阳,陆俊,王童年,王伟,苟天赐,王文,李楠受保护的技术使用者:新疆至创新材料有限公司技术研发日:技术公布日:2024/11/18本文地址:https://www.jishuxx.com/zhuanli/20241120/334573.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。