高抗硫稳定性的萘法苯酐废气净化催化剂及其制备方法与流程

- 国知局

- 2024-11-21 12:04:40

本发明属于环保催化剂制备,具体涉及一种高抗硫稳定性的萘法苯酐废气净化催化剂及其制备方法。

背景技术:

1、以萘为原料的苯酐生产尾气中含有大量的co、马来酸酐、苯甲酸、苯酐及其他有机物,为了满足达标排放,必须增加尾气处理装置。目前催化氧化技术在有机废气治理领域得到广泛应用,尤其是在以萘为原料的苯酐生产装置尤为适合。催化氧化技术在voc净化处理上具有去除效率高、安全性高和稳定性强等优点,因此在苯酐生产尾气治理中逐步取代蓄热式燃烧(rto)成为苯酐尾气治理的主流技术路线。

2、催化氧化装置的核心是催化剂,在催化剂活性组分的催化作用下一定温度条件下使voc催化氧化成二氧化碳和水。常用的苯酐尾气净化催化剂以贵金属为活性成分,贵金属有高催化活性,低起燃温度等优点,但是尾气中存在的硫、卤素等物质易导致贵金属活性组分的中毒,从而使催化剂对废气的净化效率下降,催化剂使用寿命减少。以萘为原料的苯酐生产尾气中,由于萘原料中含有最高800ppm的单质硫及其他硫的化合物,这些硫及硫化物经工艺生产后全部进入到苯酐生产装置尾气中,导致萘法苯酐尾气中的硫含量很高,高硫含量导致催化剂的中毒失活,这是萘法苯酐尾气催化氧化处理的技术难点。

3、本发明开发了一种对萘法苯酐废气高净化效率的催化剂,且该催化剂具备高抗硫稳定性和低so2氧化特性,因此催化剂具有长使用寿命和低成本。

技术实现思路

1、为了解决萘法苯酐尾气中高so2含量对其尾气净化催化剂的性能的影响,本发明开发了一种对萘法苯酐尾气催化净化高活性和具备高抗硫稳定性的催化剂,该催化剂体系使用寿命长,运行成本低。

2、本发明采用以下技术方案实现:

3、一种高抗硫稳定性的萘法苯酐废气净化催化剂包括载体、涂层、活性组分、助剂和粘结剂组成。所述催化剂以堇青石蜂窝陶瓷为载体,采用一步法制备了以磷酸铝(alpo4)为涂层、pt为催化活性组分、钒酸铋(bivo4)和/或钼酸铋中的一种或两种为助剂、钛溶胶/铝溶胶/硅溶胶/锆溶胶中的一种或多种为粘结剂的萘法苯酐尾气净化催化剂。

4、所述催化剂涂层涂覆量为50-150g/l(载体体积计),涂层中贵金属活性组分pt含量为0.3%-3.0%,涂层中助剂钒酸铋和/或钼酸铋含量为2.0%-10.0%,涂层中粘结剂含量为1.0-10.0%。

5、所述催化剂涂层活性组分pt的前驱体盐为氯铂酸、硝酸铂、硝酸亚铂、二亚硝酸二胺铂氨溶液、六羟基合铂酸二(乙醇胺)水溶液、磷酸氢四氨铂溶液中的至少一种或几种的混合物;

6、所述催化剂涂层助剂为钒酸铋和钼酸铋中的至少一种或两者的混合物,两者助剂的混合比例为0%-100%。

7、所述催化剂涂层的粘结剂为钛溶胶、铝溶胶、硅溶胶和锆溶胶中的一种或多种组合,其用量为涂层总重量的1.0-10.0%。

8、所述催化剂载体为蜂窝陶瓷载体,载体目数为100-400目,载体孔隙率≥50%。

9、一种高抗硫稳定性萘法苯酐废气净化催化剂的具体制作步骤如下:

10、(1)称取alpo4粉体90-110份,加入到190-220份的去离子水中,强力搅拌1-5h;

11、(2)称取钒酸铋和/或钼酸铋粉体共2-10份,加入到步骤(1)搅拌均匀的alpo4和水的混合物中,继续搅拌1-5h;

12、(3)将步骤(2)中混合均匀的的涂层浆料球磨至浆料d90≤10μm,浆料ph调制2-4;

13、(4)将贵金属活性组分pt溶液缓慢滴加至步骤(3)球磨后的浆料溶液中,边滴加边搅拌,浆料的ph控制在2-4,滴加完成后继续搅拌2-8h;

14、(5)称取钛溶胶1-10份添加至步骤(4)浆料中,用稀硝酸调节浆料的ph在2-4,然后添加浆料总量1-5‰的增稠剂,添加继续搅拌2-8h得到稳定的涂层浆料;

15、(6)载体涂覆:取陶瓷蜂窝载体,采用定量给浆法称取步骤(5)配置好的所需重量浆料,采用负压法抽吸将所述贵金属浆液均匀上载在载体上,涂层涂覆量50-150g/l,涂覆后的载体在80-150℃干燥1~5h,最后将载体在450~550℃条件下焙烧1~5h,得到催化氧化催化剂。

16、本发明具有以下优点:

17、(1)本发明采用的磷酸铝为载体,磷酸铝是一种高比表面积的多孔材料,比表面积在150m2/g以上,具备正四面体结构,具有良好的结构稳定性和抗热稳定性。磷酸铝具有很强的表面酸性,能有效抑制so2的吸附沉降,具有良好的抗硫等有毒有害物质的毒化作用,有效提升催化剂的抗硫毒化能力。

18、(2)pt贵金属相对于pd贵金属具有更好的抗硫毒化能力,因此确保了催化剂对萘法苯酐废气的高催化活性。同时钒酸铋(bivo4)或钒酸钼铋助剂能有效提高催化剂的活性和抗硫毒化能力,有效抑制so2的转化效率,减少so3的生成与沉降,提高催化剂的抗硫毒化能力。

19、(3)钛溶胶具有很好的粘附强度,且二氧化钛具有很好的抗硫毒化能力,是生产硫酸催化剂的主要载体,故本发明中采用钛溶胶作为粘结剂也有效提高了催化剂的抗硫化能力。

20、(4)本发明采用一步法制备了高萘法苯酐废气净化活性和高抗硫稳定性的催化剂,制备方法简便,易操作,可实现稳定批量生产,生产过程质量稳定可控,生产成本低,易形成产业化。

21、实施方式

22、下面将结合具体实施例对本发明的技术方案作进一步的说明。

23、实施例1

24、一种高抗硫稳定性萘法苯酐废气净化催化剂采用堇青石蜂窝陶瓷为载体,规格尺寸为150mm*150mm*100mm/400cpsi,涂层总涂覆量为120g/l,其中贵金属pt占比为1.4%,钒酸铋占比为8%,钛溶胶占比5%,其他为磷酸铝粉体。

25、(1)浆料的制备:称取339.4g磷酸铝粉体,加入到630.3g的去离子水中,搅拌1h,加入钒酸铋32.4g,继续搅拌1h,然后将搅拌后的浆料球磨至浆料粒度d90≤10μm;

26、(2)贵金属的添加:往制备好的浆料中滴加硝酸铂贵金属溶液,贵金属溶液中铂含量为4.73g,贵金属滴加完成后继续搅拌6h。

27、(3)载体涂覆:涂覆前往含贵金属的浆料中加入81g钛溶胶(浓度25%),用稀硝酸条件浆料ph为3-4。取陶瓷蜂窝载体,采用定量给浆法给予干重重量为270g的贵金属浆液,采用负压法抽吸将浆液均匀上载在载体上,在120℃干燥2h,最后将载体在500℃条件下焙烧4h,得到成品催化剂。

28、实施例2

29、一种高抗硫稳定性萘法苯酐废气净化催化剂采用堇青石蜂窝陶瓷为载体,规格尺寸为150mm*150mm*100mm/400cpsi,涂层总涂覆量为120g/l,其中贵金属pt占比为1.4%,钼酸铋占比为8%,钛溶胶占比5%,其他为磷酸铝粉体。

30、(4)浆料的制备:称取339.4g磷酸铝粉体,加入到630.3g的去离子水中,搅拌1h,加入钼酸铋32.4g,继续搅拌1h,然后将搅拌后的浆料球磨至浆料粒度d90≤10μm;

31、(5)贵金属的添加:往制备好的浆料中滴加硝酸铂贵金属溶液,贵金属溶液中铂含量为4.73g,贵金属滴加完成后继续搅拌6h。

32、(6)载体涂覆:涂覆前往含贵金属的浆料中加入81g钛溶胶(浓度25%),用稀硝酸条件浆料ph为3-4。取陶瓷蜂窝载体,采用定量给浆法给予干重重量为270g的贵金属浆液,采用负压法抽吸将浆液均匀上载在载体上,在120℃干燥2h,最后将载体在500℃条件下焙烧4h,得到成品催化剂。

33、实施例3

34、一种高抗硫稳定性萘法苯酐废气净化催化剂采用堇青石蜂窝陶瓷为载体,规格尺寸为150mm*150mm*100mm/400cpsi,涂层总涂覆量为120g/l,其中贵金属pt占比为1.4%,钒酸铋占比为6%,钼酸铋占比2%,钛溶胶占比5%,其他为磷酸铝粉体。

35、(1)浆料的制备:称取339.4g磷酸铝粉体,加入到630.3g的去离子水中,搅拌1h,加入钒酸铋24.3g,加入钼酸铋8.1g,继续搅拌1h,然后将搅拌后的浆料球磨至浆料粒度d90≤10μm;

36、(2)贵金属的添加:往制备好的浆料中滴加硝酸铂贵金属溶液,贵金属溶液中铂含量为4.73g,贵金属滴加完成后继续搅拌6h。

37、(3)载体涂覆:涂覆前往含贵金属的浆料中加入81g钛溶胶(浓度25%),用稀硝酸条件浆料ph为3-4。取陶瓷蜂窝载体,采用定量给浆法给予干重重量为270g的贵金属浆液,采用负压法抽吸将浆液均匀上载在载体上,在120℃干燥2h,最后将载体在500℃条件下焙烧4h,得到成品催化剂。

38、实施例4

39、一种高抗硫稳定性萘法苯酐废气净化催化剂采用堇青石蜂窝陶瓷为载体,规格尺寸为150mm*150mm*100mm/400cpsi,涂层总涂覆量为120g/l,其中贵金属pt占比为1.6%,钒酸铋占比为8%,钛溶胶占比5%,其他为磷酸铝粉体。

40、(1)浆料的制备:称取339.4g磷酸铝粉体,加入到630.3g的去离子水中,搅拌1h,加入钒酸铋32.4g,继续搅拌1h,然后将搅拌后的浆料球磨至浆料粒度d90≤10μm;

41、(2)贵金属的添加:往制备好的浆料中滴加硝酸铂贵金属溶液,贵金属溶液中铂含量为5.41g,贵金属滴加完成后继续搅拌6h。

42、(3)载体涂覆:涂覆前往含贵金属的浆料中加入81g钛溶胶(浓度25%),用稀硝酸条件浆料ph为3-4。取陶瓷蜂窝载体,采用定量给浆法给予干重重量为270g的贵金属浆液,采用负压法抽吸将浆液均匀上载在载体上,在120℃干燥2h,最后将载体在500℃条件下焙烧4h,得到成品催化剂。

43、参比例

44、采用堇青石蜂窝陶瓷为载体,规格尺寸为150mm*150mm*100mm/400cps i,涂层总涂覆量为120g/l,其中贵金属pt占比为1.6%,铝为粘结剂,占比为5%,其他为氧化铝粉体。

45、(1)浆料的制备:称取376.7g磷酸铝氧化铝粉体,加入到800.3g的去离子水中,搅拌2h,然后将搅拌后的浆料球磨至浆料粒度d90≤10μm;

46、(2)贵金属的添加:往制备好的浆料中滴加硝酸铂贵金属溶液,贵金属溶液中铂含量为5.41g,贵金属滴加完成后继续搅拌6h。

47、(3)载体涂覆:涂覆前往含贵金属的浆料中加入202.5g铝溶胶(浓度10%),用稀硝酸条件浆料ph为3-4。取陶瓷蜂窝载体,采用定量给浆法给予干重重量为270g的贵金属浆液,采用负压法抽吸将浆液均匀上载在载体上,在120℃干燥2h,最后将载体在500℃条件下焙烧4h,得到成品催化剂。

48、催化剂性能评价条件:

49、(1)小样制备采用取样器在制备好的150mm*150mm*100mm/400cpsi催化剂上截取的圆柱小样;

50、(2)性能评价:a)配气条件:马来酸3000ppm,co2:5%,h2o:5%,o210%,n2balance,评价空速sv=40000h-1;b)采用程序自动升温,从100℃升温至400℃,升温速率为5℃/min;c)采用红外检测器对马来酸进行检测分析。

51、(3)抗硫稳定性测试:a)配气条件:so2采用800ppm,co2:5%,h2o:5%,o210%,n2balance,评价空速sv=10000h-1;b)恒定催化剂入口温度250℃,通入a)中配气气氛反应100h;c)对实施例和参比例催化剂硫老化100h后,按照(2)中的性能评价对其马来酸催化氧化性能进行评价。

52、各实施例和参比例催化剂对马来酸催化氧化性能见表1。t50和t100代表催化剂对马来酸50%和100%转化率时对应的反应温度,温度越低说明催化性能越好。催化剂抗硫稳定性的用δt100表示,δt100越低说明催化剂的抗硫稳定性越好。

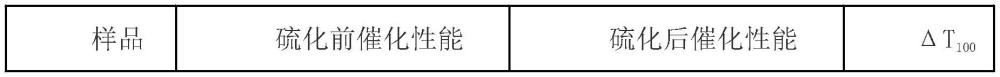

53、表1实施例和参比例催化剂对马来酸的催化氧化性能

54、

55、

56、本发明的催化剂对萘法苯酐废气具有很好的催化活性,尤其是经硫老化后,催化剂性能基本无明显变化,具有很好的抗硫稳定性,能很好匹配现有萘法苯酐工艺,具有很好的市场价值。

本文地址:https://www.jishuxx.com/zhuanli/20241120/334155.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表