一种冷凝转轮NMP回收设备及回收工艺的制作方法

- 国知局

- 2024-11-21 12:04:45

本技术涉及锂电池生产辅助设备的,尤其是涉及一种冷凝转轮nmp回收设备及回收工艺。

背景技术:

1、n-甲基吡咯烷酮(nmp)是一种性能优良的强极性非质子溶剂,被广泛应用于锂离子电池生产中,作为粘结剂pvdf的溶剂使用。

2、在锂电池生产过程中,涂布机将调制好的由nmp作溶剂溶解的糊状绝缘浆料按要求涂布在电极基材上,再由烘箱部分的加热器将环境温度空气加热至120℃,使热空气烘干涂布在电极基材上的浆料溶剂nmp,余下的固态有机聚合物在电极基材上形成一层坚固的高绝缘层,用于制作锂电池电极。

3、而在此过程中,nmp溶剂会不断的挥发,含nmp废气具有一定的毒性,含气态nmp的废气需经回收处理后排放。

4、目前nmp的回收工艺主要采用冷凝法,主要原理为:涂布机内产出的高温废气通过排风机传入至换热器内,从而通过热传递对高温废气进行初步降温,然后将初步降温后的高温废气通过排风机送入冷凝设备内,此时冷凝设备将高温废气温度降低,使得nmp冷凝析出,并且冷凝的nmp液体流出冷凝设备进行储存。但是由于涂布器产生的含有nmp的废气成分较为复杂,所以直接将废气通入冷凝设备内进行冷凝,这就导致nmp冷凝析出时可能存在较多杂质。

技术实现思路

1、本技术提供一种冷凝转轮nmp回收设备及回收工艺,其目的是提高废气中nmp的回收量,并且提高析出的nmp液体的纯度,降低nmp液体中的杂质。

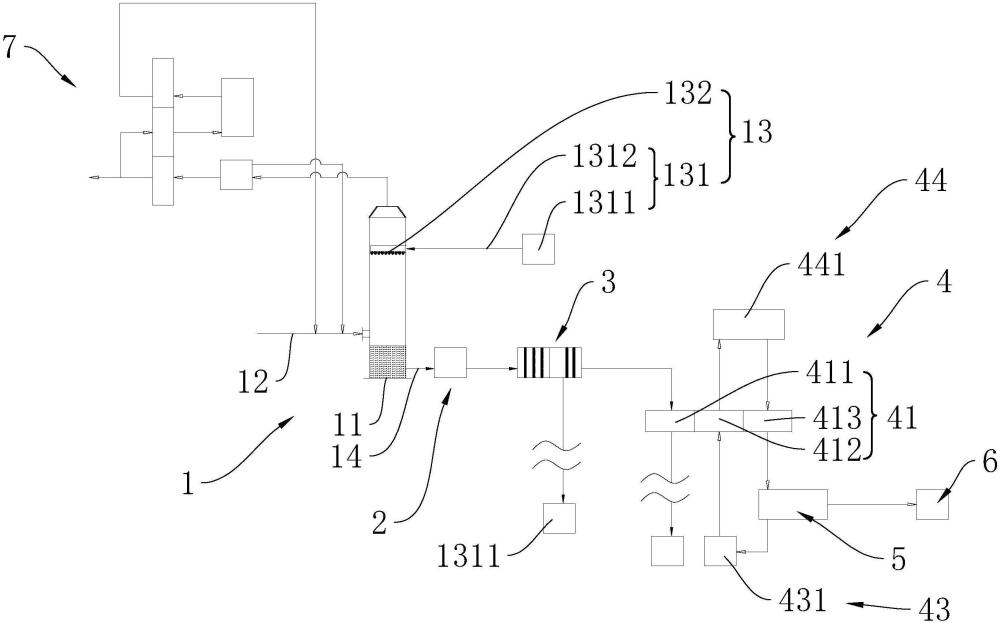

2、第一方面,本技术提供的一种冷凝转轮nmp回收设备采用如下的技术方案:

3、一种冷凝转轮nmp回收设备,包括:水吸附机构,所述水吸附机构包括水吸塔,所述水吸塔上连通有废气管和废液管,所述水吸塔内设置有用于喷出水雾的喷淋组件,所述废气管和所述废液管与所述水吸塔的连接处均沿竖直方向位于所述喷淋组件下侧;转轮机构,所述转轮机构包括吸附转轮,所述吸附转轮沿自身周向依次设置有吸附区、冷却区和脱附区,所述吸附转轮上设置有驱动所述吸附转轮转动的转动驱动件;所述废液管与所述吸附转轮的吸附区连通,所述吸附转轮的冷却区连通有用于排出冷却气流的冷却组件,所述吸附转轮的脱附区连通有用于排出脱附气流的脱附组件;冷凝器,所述冷凝器与所述吸附转轮的脱附区连通。

4、通过采用上述技术方案,首先,水吸附机构包括废气管、水吸塔、喷淋组件和废液管,在废气通过废气管排入水塔后,喷淋组件喷出水雾,水雾与废气中的nmp充分接触,从而水将nmp吸附,最终吸附有nmp的水沉降与水吸塔内,形成含有nmp的废液,而废液管则将含有nmp的废液排出水吸塔。

5、其次,转轮机构包括吸附转轮,而吸附转轮沿自身周向依次设置有吸附区、冷却区和脱附区,而废液管与吸附转轮的吸附区连通,这就使得吸附转轮能够将nmp从废液中吸附脱离。而脱附组件能够产生脱附气流,脱附气流输入吸附转轮的脱附区时,nmp从吸附转轮上解吸脱附,并且脱附气流将脱附出来的nmp携带送出吸附转轮。而冷却组件朝吸附转轮的冷却区送入冷却气流,能够对吸附转轮进行降温冷却,实现吸附转轮的再生,使得吸附转轮能够重复利用。

6、最终,脱附气流携带nmp送入冷凝器内,冷凝器工作使得nmp冷却析出,生成nmp液体。

7、基于上述水吸附机构的设置,由于nmp在水中的溶解性较高,所以这就能够提高废气中nmp的回收量,同时废气中部分不用于水的组分与nmp分离,这就能够降低后续分离nmp中可能存在的杂质。转轮机构的设置,将废液中的nmp吸附分离,并且通过通入脱附气流实现nmp的解吸脱附,由于此时脱附气流由脱附组件产生,所以能够自主选择脱附气流的成分、流速和温度等,此时就明确了携带nmp的脱附气流的成分,这就便于控制冷凝器的温度,提高nmp的冷凝析出程度,同时这也能够降低nmp液体中的杂质含量。

8、所以通过水吸附机构、转轮机构和冷凝器的配合设置,能够提高废气中nmp的回收量,同时降低回收的nmp液体中的杂质含量。

9、可选的,还包括预处理机构,所述预处理机构包括壳体,所述壳体长度方向两侧分别连通有过滤前管和过滤后管,所述过滤前管和与所述废液管连通,所述过滤后管与所述吸附转轮的吸附区连通;所述预处理机构还包括用于分离水和nmp的分离膜组件,所述分离膜组件设置在所述壳体内,并且所述分离膜组件沿所述壳体的长度方向位于所述过滤前管和过滤后管之间。

10、通过采用上述技术方案,预处理机构包括分离膜组件,分离膜组件能够实现废液中nmp和水的分离,所以在水吸附机构和转轮机构之间设置分离膜组件能够对废液进行初步分离,提高输出分离膜组件的液体中nmp的浓度,形成nmp的浓缩液,这就能够提高后续吸附转轮的吸附效率,也减少了废液中可能对吸附转轮造成污染的杂质。

11、可选的,所述预处理机构还包括若干过滤网,若干所述过滤网沿所述壳体的长度方向依次间隔设置,所述过滤网沿所述壳体的长度方向位于所述过滤前管和所述分离膜组件之间。

12、通过采用上述技术方案,过滤网的设置能够在废液进入到分离膜组件之前进行初步过滤,可以有效地去除废液中的固体杂质和颗粒物,这些过滤网沿壳体长度方向依次间隔设置,形成了一个梯度过滤系统,确保了废液在进入分离膜组件前已经得到了充分的净化;过滤网的设置减少了进入分离膜组件的固体杂质,从而降低了分离膜组件被堵塞的风险,这有助于延长分离膜组件的使用寿命,减少了设备的维护成本和运营成本。

13、可选的,还包括尾气处理机构,所述尾气处理机构包括尾气罐,所述尾气罐与所述水吸塔之间设置有尾气管,所述尾气管两端分别与所述水吸塔上端以及所述尾气罐连通。

14、通过采用上述技术方案,尾气罐的设置能够将经过水吸塔的废气进行储存,防止废气中的nmp浓度不达标而直接外排。

15、可选的,所述尾气罐与所述废气管之间设置有第一回气管,所述第一回气管两端分别与所述尾气罐和所述废气管连通;所述尾气罐上还连通有尾气外排管;所述第一回气管和所述尾气外排管上均设置有气管电磁阀;所述尾气罐内设置有nmp浓度检测仪。

16、通过采用上述技术方案,首先,nmp浓度检测仪能够检测尾气罐内的nmp的浓度,当nmp浓度满足要求时,开启尾气外排管就能够直接将废气外排;而当nmp浓度过高时,开启第一回气管将废气排入水吸塔内,使得废气进行重复的水吸附,这就能够充分降低废气中nmp的含量,从而降低尾气罐内nmp的浓度,使得废气最终能够外排。

17、可选的,所述尾气处理机构包括尾气转轮和尾气出气管,所述尾气转轮与所述吸附转轮结构相同;所述尾气转轮的吸附区位于所述尾气外排管和所述尾气出气管之间,并且所述尾气外排管和所述尾气出气管均与所述尾气转轮的吸附区连通。

18、通过采用上述技术方案,尾气转轮的设置,在尾气罐内的废气通过尾气外排管排出时,废气会经过尾气转轮的吸附区,并最终通过尾气出气管排出,这就使得尾气转轮能够进一步吸附废气中的nmp,因此这就能够进一步降低外排废气中nmp浓度。

19、可选的,所述转轮机构还包括安装壳,所述安装壳沿自身长度方向依次设置有第一工位、第二工位和第三工位,所述吸附转轮设置在所述安装壳内,并且所述吸附转轮位于所述第二工位,所述吸附转轮沿所述安装壳的长度方向与所述安装壳内壁滑动连接;所述废液管、冷却组件、脱附组件和冷凝器均与所述安装壳连通,所述废液管、冷却组件、脱附组件和冷凝器与所述安装壳的连接处均位于所述第二工位;所述安装壳内还设置有替换转轮,所述替换转轮位于所述第一工位或第三工位,所述替换转轮沿所述安装壳长度方向与所述安装壳内壁滑动连接;所述安装壳内设置有驱动所述替换转轮沿所述安装壳长度方向运动的替换驱动件。

20、通过采用上述技术方案,安装壳的设置,使得吸附转轮能够在安装壳内移动,由于安装壳可以划分为第一工位、第二工位和第三工位,这就使得吸附转轮能够在三个工位之间切换位置。而废液管、冷却组件、脱附组件和冷凝器均连通至安装壳的第二工位,所以当吸附转轮位于第二工位时,吸附转轮正常工作。而安装壳内还设置有替换转轮和吸附转轮,并且安装壳内还设置有替换驱动件,在替换驱动件的驱动下,替换转轮能够抵触吸附转轮同步运动,所以替换转轮能够运动至第二工位,同时替换转轮会抵触吸附转轮移动至第一工位或第三工位,此时替换转轮替换吸附转轮进行正常工作。

21、通过安装壳、替换转轮和替换驱动件的配合设置,能够在不停机的情况下更换吸附转轮,在需要清洁或更换吸附转轮时,能够让整个回收设备不停机。

22、可选的,所述安装壳侧壁贯穿开设有第一开口和第二开口,所述第一开口位于所述第一工位,所述第二开口位于所述第三工位;所述安装壳上还设置有第一封闭板和第二封闭板,所述第一封闭板和所述第二封闭板均与所述安装壳可拆卸连接,所述第一封闭板封闭所述第一开口,所述第二封闭板封闭所述第二开口。

23、通过采用上述技术方案,第一开口和第二开口的设置,在吸附转轮移动至第一工位或第三工位时,通过第一开口或对应的第二开口能够拆卸或更换新的吸附转轮,这就便于吸附转轮的更换。第一封闭板能够封闭对应的第一开口,第二封闭板能够封闭对应的第二开口,这就能够封闭整个安装壳,确保正常工作时整个安装壳的气密性。

24、可选的,所述安装壳上设置有两个除nmp组件,两个所述除nmp组件分别位于所述第一工位和所述第三工位;所述除nmp组件包括第一管、第二管、第三管和第四管,第一管、第二管、第三管和第四管均与所述安装壳连通,并且所述第一管和第四管均与所述冷却组件连通,所述第二管和所述第三管均与所述脱附组件连通;所述替换转轮的冷却区位于对应的所述第一管和第二管之间,并且所述第一管和所述第二管均与所述替换转轮的冷却区连通,所述替换转轮的脱附区位于对应的所述第三管和第四管之间,并且所述第三管和所述第四管均与所述替换转轮的脱附区连通。

25、通过采用上述技术方案,由于第一工位和第三工位均设置有除nmp组件,所以在推动吸附转轮移动至第一工位或第三工位,此时对应的除nmp组件工作。

26、具体的,当吸附转轮位于第一工位或第三工位时,吸附转轮的冷却区位于第一管和第二管之间,第一管和第二管均与冷却组件相连,确保了吸附转轮能够得到有效的冷却。同时,替换转轮的脱附区位于第三管和第四管之间,这第三管和第四管与脱附组件相连,使得吸附转轮在脱附区可以接收到脱附气流,促进nmp的脱附。

27、因此,在吸附转轮移动至第一工位或对应的第二工位时,第一管、第二管、第三管和第四管的配合,能够实现吸附转轮上残留的nmp的解吸脱附,防止nmp外泄。

28、同理,在更换玩吸附转轮之后,切换吸附转轮回到第二工位,则此时替换转轮回到对应的第一工位或第三工位,此时对应的除nmp组件工作,即第一管、第二管、第三管和第四管的配合,能够实现替换转轮上残留的nmp的解吸脱附,防止nmp外泄。

29、第二方面,本技术提供的一种冷凝转轮nmp回收工艺采用如下的技术方案:一种冷凝转轮nmp回收工艺,利用上述的一种冷凝转轮nmp回收设备进行nmp回收,包括以下步骤:

30、s1、将含有nmp的废气通入水中,形成含有nmp的废液;

31、s2、将步骤s1产生的废液进行膜分离,将废液中的nmp和水分离,形成nmp浓缩液;

32、s3、将步骤s2产生的nmp浓缩液通入吸附转轮内,吸附转轮将nmp浓缩液中的nmp吸附;通过脱附气流将吸附转轮吸附的nmp解吸脱附,并形成含有nmp的脱附气流;

33、s4、将步骤s3产生的含有nmp的脱附气流进行降温冷凝,将nmp从脱附气流中析出,生成nmp液体。

34、通过采用上述技术方案,冷凝转轮nmp回收工艺通过一系列精心设计的步骤,实现了废气中nmp的高效回收。首先,废气中的nmp被水吸收形成废液;然后,废液经过膜分离形成nmp浓缩液;接着,nmp浓缩液在吸附转轮中被吸附;之后,通过已知成分的脱附气流将吸附的nmp脱附;最后,脱附的nmp在冷凝器中冷凝析出,形成nmp液体。这一系列步骤不仅提高了nmp的回收效率,也保证了回收nmp的纯度。该工艺通过水吸附、膜分离、吸附转轮吸附、脱附和冷凝多个步骤,实现了废气中nmp的回收,降低了生产成本,具有很好的经济和环保效益。

35、综上所述,本技术包括以下至少一种有益技术效果:

36、1.本技术通过水吸附机构、转轮机构和冷凝器的配合设置,能够提高废气中nmp的回收量,同时降低回收的nmp液体中的杂质含量。

37、2.本技术通过替换转轮和替换驱动件的配合设置,使得替换转轮能够替换吸附转轮进行工作,从而能够在回收设备不停机的情况下修理或更换吸附转轮。

38、3.本技术通过预处理机构能够对废液进行过滤和膜分离,这就能够降低废液中的杂质含量以及nmp浓度,从而能够提高吸附转轮的使用寿命。

本文地址:https://www.jishuxx.com/zhuanli/20241120/334160.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。