一种环类薄壁件连体的加工方法与流程

- 国知局

- 2024-11-21 12:14:23

本发明涉及机械加工,具体为一种环类薄壁件连体的加工方法。

背景技术:

1、环类薄壁件如滑动环,通过与飞轮法兰装配后,实际使用过程中,若出现磨损,只需更换滑动环即可,所以滑动环内径较大,且需具有良好的圆柱度,便于与飞轮法兰装配;滑动环外圆,需装密封圈,装配后起密封作用,故外圆对内孔有良好的跳动要求,且外圆粗糙度要求较高,需具有良好的耐磨性。

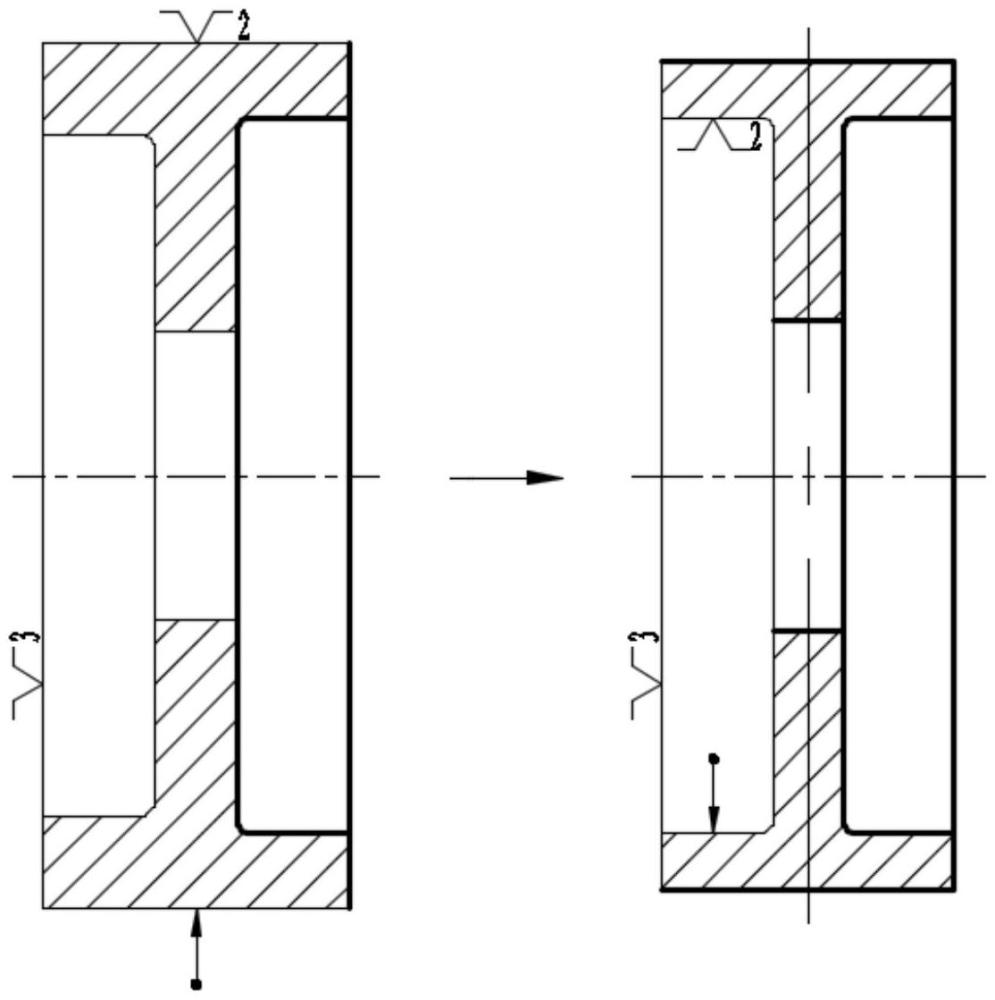

2、现有加工过程中滑动环的技术要求为:内孔孔径φd,内孔圆柱度要求0.04,外圆外径φd,外圆对内孔跳动要求0.02,外圆粗糙度要求ra0.4,外圆渗碳淬硬硬度为渗碳层深度500hv10=δmm,宽度l,壁厚3mm~4mm,详见附图1,要达到滑动环技术要求,需对零件进行渗碳、淬火处理,对内孔及外圆进行磨削,因滑动环属于大型薄壁件(内孔孔径≥φ145,壁厚3mm~4mm),且要进行热处理,内孔、外圆尺寸公差及位置公差要求高,加工过程中很容易产生变形,所以如何控制并消除变形尤为重要。

3、现有加工方式中利用夹具直接装夹,零件变形较大,且无法保证滑动环最终尺寸和位置公差要求;利用内孔定位、压板压端面,仅能对零件外圆进行磨削,无法磨削内孔,无法保证内孔圆柱度、公差等要求,也无法保证外圆对内孔的跳动要求;采用余头撑内孔加工,材料利用率低,上述加工方式均存在缺陷,无法达到滑动环的使用要求。

技术实现思路

1、本发明要解决的技术问题是克服现有的缺陷,提供一种环类薄壁件连体的加工方法,可以有效控制环类薄壁件在加工过程中的变形量,保证了零件最终尺寸公差和位置度要求,可以有效解决背景技术中的问题。

2、为实现上述目的,本发明提供如下技术方案:一种环类薄壁件连体的加工方法,包括以下步骤:

3、s1:领锻造毛坯;

4、s2:粗车一:三爪夹外圆,端面靠平,去除一端端面以及内孔余量;

5、s3:粗车二:软卡爪撑步骤s2加工的内孔、端面靠平,去除外圆、连体另一端端面、内孔以及中间连体部分内孔余量;

6、s4:渗碳处理:对半成品整体进行渗碳处理,为后续热处理做准备;

7、s5:第一次半精车一:软卡爪撑连体一端内孔、端面靠平,车掉连体另一端端面以及内孔渗碳层;

8、s6:第一次半精车二:以步骤s5加工的内孔、端面为基准,软卡爪撑内孔,靠平端面,车掉连体另一端端面、内孔以及中间连体部分渗碳层;

9、s7:去应力回火:去除粗车、第一次半精车过程中产生的切削应力以及热处理过程中产生的应力;

10、s8:第二次半精车一:软卡爪撑连体一端内孔、端面靠平,去除连体另一端端面、外圆、外槽、倒角及连体部分中间内孔余量,保证中间连体部分内孔为精基准,与外圆有很好的位置度,便于后续精加工;

11、s9:第二次半精车二:软卡爪撑中间连体部分内孔,靠平步骤s8加工的内孔端面,再次去除连体另一端端面、外圆、外槽及倒角余量;

12、s10:淬火处理:对半成品进行整体淬火处理,精加工后达到图纸设计渗碳层深度δmm要求;

13、s11:精车一:软卡爪撑中间连体部分内孔,靠平连体一端内孔端面,连体另一端零件基本精车成形,仅留外圆及内孔磨削余量,内孔挖槽;

14、s12:精车二:软卡爪撑中间连体部分内孔,靠平步骤s11加工的内孔端面,连体另一端零件基本精车成形,仅留外圆及内孔磨削余量,内孔挖槽;

15、s13:时效处理:去除淬火、第二次半精车、精车过程中产生的应力;

16、s14:磨一:软卡爪撑中间连体部分内孔,靠平连体一端内孔端面,一次装夹连体另一端磨外圆、内孔,保证内孔外圆最终技术要求;

17、s15:磨二:软卡爪撑中间连体部分内孔,靠平步骤s14加工的内孔端面,一次装夹磨连体另一端外圆、内孔,保证内孔外圆最终技术要求;

18、s16:检查;

19、s17:切开:软卡爪撑中间连体部分内孔,靠平内孔端面,切开连体处,加工成两件滑动环零件;

20、s18:磨平面:在平面磨床上通过磁力吸盘对零件端面进行吸附,磨削切刀切断面,保证最终零件两端面宽度尺寸及其技术要求;

21、s19:整体去毛刺、清洗;

22、s20:最终检查;

23、s21:防锈处理、包装、入库。

24、作为本发明的一种优选技术方案,所述步骤s4中渗碳层深度为500hv10=δ1mm。

25、作为本发明的一种优选技术方案,所述步骤s10中淬火后保证外圆渗碳淬硬硬度为渗碳层深度500hv10=δ2mm。

26、作为本发明的一种优选技术方案,所述步骤s11中槽单边余量为1~1.5mm。

27、作为本发明的一种优选技术方案,所述步骤s12中槽单边余量为1~1.5mm。

28、作为本发明的一种优选技术方案,所述步骤s17中零件切开处端面预留0.1mm余量。

29、1、与现有技术相比,本发明的有益效果是:(1)本环类薄壁件连体的加工方法通过合理安排工艺路线,分多次车削去除余量,以加工过的连体一端为基准,加工连体另一端,在精磨之前安排精车工序以及时效处理,尽可能减少磨削余量和将切削过程中产生的应力降至最低,减少变形;(2)在精车加工出中间连体部分内孔,以中间连体部分内孔为精基准,撑内孔、靠平内孔端面,避免夹持零件产生变形,一次装夹中间连体部分实现对零件外圆、内孔的磨削,保证了外圆、内孔尺寸公差、内孔圆柱度、外圆对内孔跳动及其余图纸技术要求。

技术特征:1.一种环类薄壁件连体的加工方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的一种环类薄壁件连体的加工方法,其特征在于:所述步骤s4中渗碳层深度为500hv10=δ1mm。

3.根据权利要求1所述的一种环类薄壁件连体的加工方法,其特征在于:所述步骤s10中淬火后保证外圆渗碳淬硬硬度为渗碳层深度500hv10=δ2mm。

4.根据权利要求1所述的一种环类薄壁件连体的加工方法,其特征在于:所述步骤s11中槽单边余量为1~1.5mm。

5.根据权利要求1所述的一种环类薄壁件连体的加工方法,其特征在于:所述步骤s12中槽单边余量为1~1.5mm。

6.根据权利要求1所述的一种环类薄壁件连体的加工方法,其特征在于:所述步骤s17中零件切开处端面预留0.1mm余量。

技术总结本发明公开了一种环类薄壁件连体的加工方法,包括以下步骤:S1:领锻造毛坯;S2:粗车一:三爪夹外圆,端面靠平,去除一端端面以及内孔余量;S3:粗车二:软卡爪撑步骤S2加工的内孔、端面靠平,去除外圆、连体另一端端面、内孔以及中间连体部分内孔余量;S4:渗碳处理:对半成品整体进行渗碳处理,为后续热处理做准备;S5:第一次半精车一:软卡爪撑连体一端内孔、端面靠平,车掉连体另一端端面以及内孔渗碳层;S6:第一次半精车二:本环类薄壁件连体的加工方法可以有效控制环类薄壁件在加工过程中的变形量,保证了零件最终尺寸公差和位置度要求,最终保证产品的质量。技术研发人员:刘廷江,黄宏铭,葛增帅,张振辉受保护的技术使用者:河南柴油机重工有限责任公司技术研发日:技术公布日:2024/11/18本文地址:https://www.jishuxx.com/zhuanli/20241120/334977.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表