模锻成形装置、异构板材的连续制备装置和方法与流程

- 国知局

- 2024-11-21 12:14:04

本申请涉及金属材料,例如涉及一种模锻成形装置、异构板材的连续制备装置和方法。

背景技术:

1、异构材料,又称非均质材料,是指材料在不同的区域之间具有巨大的强度差异。这种强度的巨大差异可以由微观结构的不均匀、晶体结构的不均匀或者元素组成的不均匀等因素引起。不同区域间强度上的巨大差异,使得材料不仅具有高强度,也具有很好的塑性。

2、相关技术中的异构轻合金板采用异步轧制的方式加工。具体地,通过不同速度的上轧辊和下轧辊对轻合金板的表面进行轧制,以形成不均匀的变形区,进而得到异构轻合金板。

3、在实现本公开实施例的过程中,发现相关技术中至少存在如下问题:

4、相关技术中,异构轻合金板采用异步轧制的方式加工,以形成不均匀的变形区,使得异构轻合金板只在单一的方向具有良好的塑性。比如,异构轻合金板沿变形区的长度方向的塑性较好,沿变形区的宽度方向的塑性则较差。而且,采用异步轧制的方式制备异构轻合金板,只适用于小微样品的制备,不适用于大规模异构轻合金的工业化生产。

技术实现思路

1、为了对披露的实施例的一些方面有基本的理解,下面给出了简单的概括。所述概括不是泛泛评述,也不是要确定关键/重要组成元素或描绘这些实施例的保护范围,而是作为后面的详细说明的序言。

2、本公开实施例提供了一种模锻成形装置、异构板材的连续制备装置和方法,能够使异构板材具有良好的强度,并在多个方向均具有良好的塑性,并适用于大规模的工业化生产。

3、在一些实施例中,提供了一种模锻成形装置,包括:第一模板;第二模板,与第一模板相对设置,板材设于第一模板和第二模板之间;在第一模板和第二模板相对侧,第一模板的表面设置有均匀排布的多个第一凸起,第二模板的表面设置有均匀排布的多个第二凸起,多个第一凸起与多个第二凸起交错排布;其中,模锻成形装置对板材进行锻打加工时,多个第一凸起和多个第二凸起用于在板材上形成均匀分布的变形区。

4、可选地,多个第一凸起呈阵列排布,多个第二凸起呈阵列排布,多个第一凸起与多个第二凸起在行向和/或列向交错排布。

5、可选地,沿第一模板至第二模板的方向,第一凸起的外部轮廓逐渐收缩;和/或,沿第二模板至第一模板的方向,第二凸起的外部轮廓逐渐收缩。

6、可选地,沿平行于第一模板朝向第二模板的一侧的表面的方向截割第一凸起,得到的第一凸起的横截面为圆形;和/或,沿平行于第二模板朝向第一模板的一侧的表面的方向截割第二凸起,得到的第二凸起的横截面为圆形。

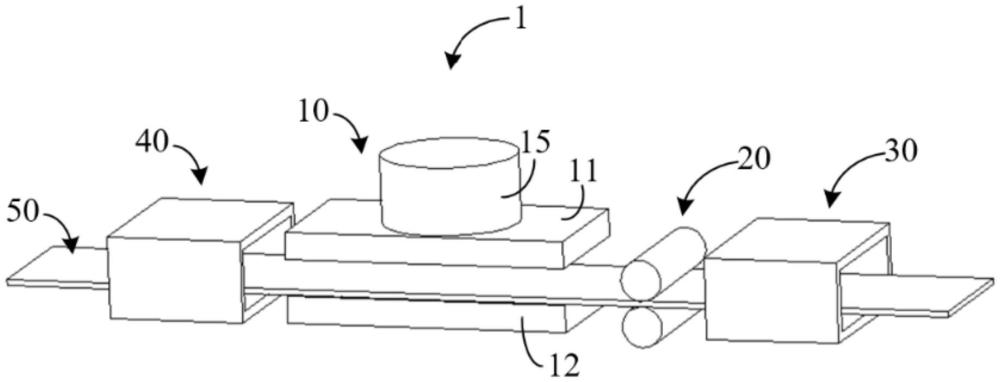

7、在一些实施例中,还提供了一种异构板材的连续制备装置,包括:如前述的模锻成形装置,用于对板材进行锻打加工;轧制装置,设置于模锻成形装置的出板侧,用于对锻打加工后的板材进行轧制,以获得异构板材。

8、可选地,连续制备装置还包括:退火炉,设置于轧制装置的出板侧,用于对异构板材进行热处理。

9、可选地,连续制备装置还包括:热处理炉,设置于在模锻成形装置的入板侧,用于对锻打加工前的板材进行热处理。

10、在一些实施例中,还提供了一种异构板材的连续制备方法,采用如前述的异构板材的连续制备装置制备异构板材,连续制备方法包括:响应于加工请求,控制模锻成形装置运行以对板材进行锻打,使多个第一凸起和多个第二凸起在板材上形成均匀分布的变形区;控制轧制装置对锻打加工后的板材进行轧制,以获得异构板材。

11、可选地,控制轧制装置对锻打加工后的板材进行轧制的步骤中,轧制速度为2mm/s至60mm/s;和/或,轧制温度为25℃至500℃;和/或,单道次下轧量为1mm至20mm。

12、可选地,连续制备装置还包括退火炉,连续制备方法还包括:控制退火炉对异构板材进行热处理。

13、可选地,控制退火炉对异构板材进行热处理的步骤中,热处理温度为50℃至500℃;和/或,热处理时间为5s至300s。

14、可选地,连续制备装置还包括热处理炉,在控制模锻成形装置运行以对板材进行锻打的步骤之前,连续制备方法还包括:控制热处理炉对板材进行热处理。

15、可选地,控制热处理炉对板材进行热处理的步骤中,热处理温度为25℃至500℃;和/或,热处理时间为0至300s。

16、本公开实施例提供的模锻成形装置、异构板材的连续制备装置和方法,可以实现以下技术效果:

17、本公开提供的模锻成形装置,包括第一模板和第二模板,第二模板与第一模板相对设置,板材设于第一模板和第二模板之间,使模锻成形装置能够对板材进行锻打加工,并适用于大规模的工业化生产。在第一模板和第二模板相对侧,第一模板的表面设置有均匀排布的多个第一凸起,第二模板的表面设置有均匀排布的多个第二凸起,多个第一凸起与多个第二凸起交错排布,在对板材进行锻打加工时,多个第一凸起和多个第二凸起能够在板材上形成均匀分布的变形区。也就是说,在均匀排布且交错设置的多个第一凸起和多个第二凸起的作用下,能够将板材加工成具有交替分布的未变形区和变形区的结构,实现多个变形区在板材上均匀分布,以使板材具有良好的强度和塑性。模锻成形装置用于加工异构板材时,通过板材上均匀分布的变形区,使异构板材在多个方向(比如,板材的长度方向和宽度方向)均具有良好的塑性,进而提高异构板材的综合性能。

18、本公开提供的异构板材的连续制备装置,包括模锻成形装置,因此具有上述模锻成形装置的全部有益效果,对此不再赘述。轧制装置设置于模锻成形装置的出板侧,能够对锻打加工后的板材进行轧制,以将锻打加工后具有局部凸起的板材轧制成表面平整的异构板材。本公开通过模锻成形装置对板材进行锻打加工,再通过轧制装置对锻打加工后的板材进行轧制,以获得具有均匀分布的变形区的异构板材,提高异构板材的强度和塑性,并能够实现异构板材的大规模工业化生产。

19、本公开提供的异构板材的连续制备方法制备的上述异构板材,使异构板材具有良好的强度,并在多个方向(比如,板材的长度方向和宽度方向)均具有良好的塑性。

20、以上的总体描述和下文中的描述仅是示例性和解释性的,不用于限制本申请。

技术特征:1.一种模锻成形装置,其特征在于,包括:

2.根据权利要求1所述的模锻成形装置,其特征在于,多个第一凸起呈阵列排布,多个第二凸起呈阵列排布,多个第一凸起与多个第二凸起在行向和/或列向交错排布。

3.根据权利要求1或2所述的模锻成形装置,其特征在于,

4.根据权利要求1或2所述的模锻成形装置,其特征在于,

5.一种异构板材的连续制备装置,其特征在于,包括:

6.根据权利要求5所述的连续制备装置,其特征在于,还包括:

7.根据权利要求5或6所述的连续制备装置,其特征在于,还包括:

8.一种异构板材的连续制备方法,其特征在于,采用如权利要求5至7中任一项所述的异构板材的连续制备装置制备异构板材,连续制备方法包括:

9.根据权利要求8所述的连续制备方法,其特征在于,控制轧制装置对锻打加工后的板材进行轧制的步骤中,轧制速度为2mm/s至60mm/s;和/或,轧制温度为25℃至500℃;和/或,单道次下轧量为1mm至20mm。

10.根据权利要求8或9所述的连续制备方法,其特征在于,连续制备装置还包括退火炉,连续制备方法还包括:

11.根据权利要求10所述的连续制备方法,其特征在于,控制退火炉对异构板材进行热处理的步骤中,热处理温度为50℃至500℃;和/或,热处理时间为5s至300s。

12.根据权利要求8或9所述的连续制备方法,其特征在于,连续制备装置还包括热处理炉,在控制模锻成形装置运行以对板材进行锻打的步骤之前,连续制备方法还包括:

13.根据权利要求12所述的连续制备方法,其特征在于,控制热处理炉对板材进行热处理的步骤中,热处理温度为25℃至500℃;和/或,热处理时间为0至300s。

技术总结本申请涉及金属材料技术领域,公开一种模锻成形装置、异构板材的连续制备装置和方法。其中,模锻成形装置包括第一模板和第二模板。第二模板与第一模板相对设置,板材设于第一模板和第二模板之间。在第一模板和第二模板相对侧,第一模板的表面设置有均匀排布的多个第一凸起,第二模板的表面设置有均匀排布的多个第二凸起,多个第一凸起与多个第二凸起交错排布。其中,模锻成形装置对板材进行锻打加工时,多个第一凸起和多个第二凸起用于在板材上形成均匀分布的变形区。本申请能够使异构板材具有良好的强度,并在多个方向均具有良好的塑性,并适用于大规模的工业化生产。技术研发人员:李磊,白清领,崔振杰,李子福,艾彩娇,牌君君,王晓东,郭景杰受保护的技术使用者:滨州魏桥国科高等技术研究院技术研发日:技术公布日:2024/11/18本文地址:https://www.jishuxx.com/zhuanli/20241120/334961.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。