用于高压过滤塑料熔体的筛轮过滤装置的制作方法

- 国知局

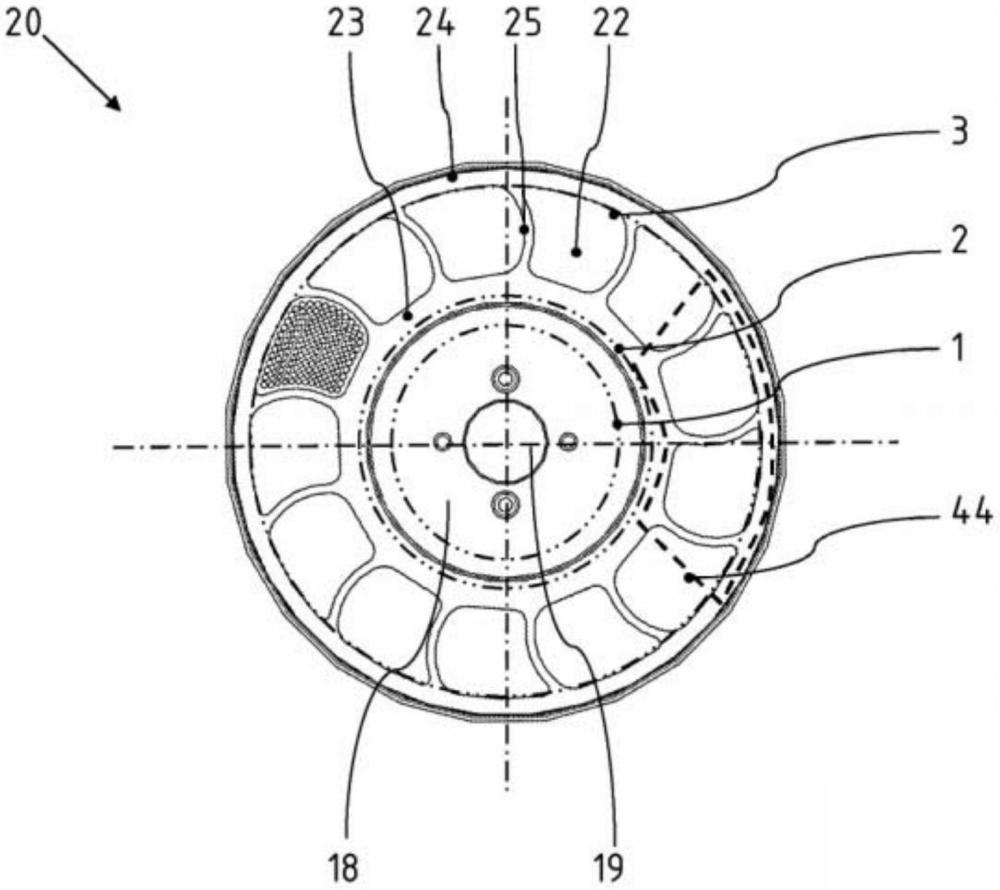

- 2024-11-21 12:27:40

本发明涉及一种用于高压过滤塑料熔体的筛轮过滤装置,具有权利要求1前序部分的特征。

背景技术:

1、过滤塑料熔体时,必须先滤除附聚物或固体颗粒,然后才能将熔体送入进一步加工系统,例如带喷嘴的挤出装置。为了实现不间断生产,已知多种类型的过滤装置,其允许在操作期间通过将新的、未污染的筛带入流动通道中并从其中去除污染的筛来更换过滤筛。塑料熔体过滤的一个特别困难是,其必须在高温和高压下进行,在正常应用中压力在250bar到300bar之间。

2、de 3302343 a1和ep 0 569 866 a1中从根本上描述了通用过滤装置,并且从那时起一直在不断改进。它能够过滤塑料熔体和其他中高粘度流体,其中与低粘度介质的区别由设计决定,如下所述。承载各个筛元件的筛轮定位在两个壳体板之间,这两个壳体板彼此保持一定距离,使得一方面筛轮仍然可以旋转,另一方面,筛轮的密封面与壳体板的相邻密封面之间的间隙与过滤介质的粘度之比尽可能窄,使得在向外敞开的间隙中不会出现泄漏流。总之,一般的筛轮过滤装置,外部不能实现气密密封,而是将间隙宽度保持得很小,使得介质由于其粘度不能沿着筛轮与壳体之间向外敞开的间隙流到外部。另一方面,低粘度的水介质会从边缘流出,因此由于筛轮过滤装置的开放式设计而无法被处理。

3、de 3341508a1还示出了另一种通用的过滤装置,其中还公开了驱动装置。该驱动装置由紧固在壳体的侧边缘上的液压缸形式的驱动元件、传动杆和飞轮单元组成,该飞轮单元由与筛轮的外齿啮合的小齿轮和自由轮组成,该自由轮允许传动杆在不移动筛盘的情况下进行返回运动。

4、de 3522050 a1示出了一种筛轮过滤装置,其具有通过形成在筛轮的外周上的棘轮齿的驱动装置以及接合在齿中的进给柱塞,以便逐步移动筛轮。

5、de 299 08 735u1描述了一种具有返回冲洗装置的筛轮过滤装置。为了进行反冲洗,设置了一个装置来增加反冲洗管路中的压力。没有公开过滤装置在高压下的操作以及遏制泄漏流的措施。

6、de 39 02 061 a1还描述了一种具有返回冲洗装置的筛轮过滤装置,但没有特别适合于高压应用。

7、wo 2014/184 220a1中所示的筛轮过滤装置被设计成,最小化压力波动,但也没有明确地意图为高压应用而提供并适合于高压应用。

8、通用过滤装置的特殊优点是,可以将大量单独的筛放置在筛轮上,这些筛被依次流过并且可以在壳体上背向流动通道的位置处以进行清洁目的易于接近或进行更换。由于壳体的分层结构,过滤装置的结构也简单且廉价。

9、然而,主要的困难在于外壳板和包围在它们之间的筛轮之间的密封。壳体部件包括筛轮必须相互夹紧,以确保流动压力不会导致壳体膨胀太多,因此不会形成相应的泄漏点,流体通过该泄漏点在壳体的侧边缘处过度逸出。另一方面,筛轮必须具有永久的活动性,如果夹得太紧,筛轮就不能再旋转。在所有操作条件下,筛轮上的前密封表面与壳体侧入口板和出口板上的相对接触表面之间必须有一定的最小间隙宽度。所需的间隙宽度取决于待处理的流体及其粘度、处理温度和筛片部分区域的流动压力。虽然基本目标是确保密封性,防止泄漏流向边缘侧,但另一方面,始终需要足够的间隙宽度,以便极少量的流体可以保持逸出密封肋之外,并由流体本身在筛轮两端面上形成一种润滑膜。

10、对筛轮的高度和也定位在入口板和出口板之间并且包围筛轮的间隔元件的高度进行相应的调整能够设置特定于预期加工过程的间隙宽度,然而,这在几微米的范围内,使得一起形成插入在入口板和出口板之间的所谓的内部配对的间隔元件和相关的筛轮的生产非常困难。实践表明,即使非常仔细地计算和生产间隙宽度,筛轮的移动性也会出现问题,只能通过减小预载荷来解决,从而导致泄漏问题。

11、在已知的、现代概念的筛轮过滤装置中,在流体流过的横截面区域中同时存在至少两个筛片部分,该横截面区域在下文中被称为流动区域。流动区域是可用于过滤的正面流通面区域。通常,第一个筛片部分与流动区域部分重叠,以便在进入的筛腔中建立工作压力。另一个筛片部分完全或几乎完全位于流动区域内。从旋转方向看,第二筛片部分的一部分或第三筛片部分的一部分位于上边缘,与流动区域部分重叠。然而,由流动区域切面的、移入或移出流动区域的筛腔完全处于工作压力下,即使它们仅与流动区域有很小的重叠面积。因此,压力区域大于流动区域并且使得过滤装置的基本恒压操作成为可能,因为不存在筛轮的在其中流动路径被完全或基本上中断的角位置。

12、以这种方式封闭在筛区域中的塑料仍然处于高达500bar的工作压力下。这意味着,不仅直接流过的区域和相邻表面区域受到来自与流动区域部分重叠的那些筛片部分的压力,而且还受到那些已经移出活动流动压力区域的筛腔的压力。假设筛轮上的通常数量为至少10个筛片部分,特别是13个筛片部分,则加压区域沿旋转方向在进入换筛片部分之前在仅部分地与流动区域重叠的第一筛片部分直至最后一个筛片部分之间延伸。因此,布置在筛轮上的一半以上的筛片部分处于高内压下,导致润滑间隙扩大并导致泄漏。

13、de 10 2017 100 032 a1描述了在操作过程中与筛间隙的几何形状有关的关系。间隙宽度在操作期间不是几何恒定尺寸,因为间隙是在过滤操作期间由内部压力准备的,通过在间隔元件和相邻壳体板之一之间插入间隙宽度调节层,可以设置特定的操作点,使得一方面间隙足够大以便能够处理待填充的也用作润滑剂的流体,并使得筛轮能够移动,另一方面,关于操作期间的最大内部压力的间隙宽度限制为不发生大泄漏流的程度。应避免不受控制的泄漏流,从而使布置在过滤装置外部的部件,例如测量传感器、换筛站上的旋转门或逐渐旋转筛轮的驱动器受到逸出的、在外侧固化的流体的损害。对于大约250bar、最大高达300bar的通常操作压力,操作点的这种调节是容易实现的,特别是通过插入间隙宽度调节层,由此应能够在几乎无压力的状态下移动,并应在最大工作压力下防止泄漏流或应减少泄漏流。

14、适应特定操作条件的困难不在于可以设计过滤装置主要用于高的但在狭窄范围内恒定的操作点,而是在于确保在几乎无压状态下以及最大操作压力下操作。这是已知概念在提到的250bar至300bar的最大压力下达到其极限的地方。

技术实现思路

1、因此,本发明的目的是提供一种高压筛轮过滤装置,在该高压筛轮过滤装置中,在操作之前或操作过程中无需单独适配壳体部件的预载荷,就可以确保在未加压状态以及流体以500bar或更高的高压力被压过过滤装置的另一操作点时,过滤装置的功能都能得到保证。

2、所述目的通过具有权利要求1的特征的用于高压过滤塑料熔体的筛轮过滤装置来实现。

3、根据本发明的构思提供了一种基本不变的筛轮过滤装置的设计,然而,其中承载支承环的壳体夹紧螺栓、支承环本身以及流体流过的筛片部分的表面和相邻的加压筛片部分以特殊方式相互协调。

4、总体而言,对于至少500bar的高压过滤的这种协调导致筛轮的外径大致相同,该外径界定了筛腔并且形成了筛轮上的外部环形密封表面的起点,尺寸与根据现有技术的筛轮过滤装置的尺寸相同。因此,壳体的尺寸也大致相同。

5、然而,虽然根据现有技术,界定筛腔的内环形密封表面的直径被选择为尽可能小,以增加径向膨胀并因此增加可用于过滤的筛表面,根据本发明筛片部分较多,集中在筛轮外边缘上。在此,筛轮上的内置支承环和/或内部密封表面表现为大的、看似无用的表面区域。因此,本发明有意避免了以下显而易见的方法:在给定过滤装置壳体尺寸的情况下增加筛轮上可用于过滤的筛面积,或在给定筛面积的情况下减小过滤装置壳体的尺寸。根据本发明在大直径筛轮的外边缘上设置的小筛片部分的布置乍一看是没有意义的并且被认为在经济上是不利的。

6、本发明提供了支承环、壳体夹紧螺栓和所谓的活动压力表面区域的特殊几何配合。活动压力表面区域包括同时处于内部工作压力下的那些筛片部分的所有表面。它是投影到入口板和出口板上的表面,即与内部工作压力相关的表面,施加膨胀力到壳体上,从而导致筛轮和壳体的相邻表面之间的润滑间隙扩张。

7、活动压力表面区域的面积通常大于流动面积,因为其面积仅部分重叠流过的面积的筛片部分仍然完全处于内部工作压力下。规定了:

8、-支承环的横截面积a2是中心夹紧螺栓的横截面积a1的至少9倍,特别是9至13倍,并且

9、-中心夹紧螺栓的横截面积a1是活动压力表面区域的面积a3的0.1倍至0.4倍。

10、优选地规定活动压力表面区域与面积a3之间有一定的细长度,其中弧形的活动压力表面区域的平均长度为径向宽度的1.9倍至2.5倍。为此,在穿过筛片部分中心的中心节圆上测量长度。如果筛片部分的轮廓不对称,则选择筛片部分的面重心作为节圆的参考点。除了其他几何关系之外,这还指定活动区域是长而窄的,而不是短而宽的。

11、考虑到高预载荷力和所产生的表面压力,优选实施方式规定,入口块和出口块的厚度各自为插入它们之间的支承环和/或间隔元件的厚度的至少2.5倍至3.5倍。

12、活动压力表面区域应限制在邻近入口和出口通道口的区域。为了避免筛腔在移出流动区域后仍然处于压力下,有利的是,在壳体中额外提供至少一个泄压孔,当筛轮旋转时,该泄压孔通向筛片部分扫过的轨道,并且通过流动通道以流体传导方式连接到壳体的外部。因此,压力释放孔附近的区域形成压力槽并且产生切向流动路径,该切向流动路径基本上从加压的、封闭的筛腔沿旋转方向延伸。

13、由此,那些先前流过且在移出流动区域时仍处于压力下的筛腔突然释放压力。结果,仅通过直接流通的筛片部分,引起壳体的加宽和筛轮与相邻壳体板之间间隙的增大。然而,不再有长时间处于压力状态的筛室,这些筛室会在压力区之外导致壳体的扩张,并且其中的压力只能通过泄漏流缓慢地减少。

14、根据本发明提供的切向泄压现在以这样的方式发生:一旦位于旋转方向前端顶部的筛片部分完全离开压力区域并且不再与流经的区域有任何流动连接,该筛片部分就会与泄压孔的孔口重叠。为此,在几何上规定,当筛轮旋转时,泄压孔通向由筛片部分扫过的轨道,并且经由流动通道以流体传导的方式连接至壳体的外部。在此重要的是,从旋转方向看,泄压孔口与入口通道和出口通道漏斗口前上边缘之间的距离始终大于筛片部分的最大弧长。这意味着,筛腔最初与流体流经的区域完全分离,然后筛轮必须进一步转动,直到在封闭但仍然加压的筛腔和泄压孔之间建立流动连接。

15、由于塑料熔体是可压缩的,因此通过从泄压孔中排出和导出少量塑料熔体独立地进行泄压。一旦压力平衡完成,塑料熔体从筛腔的流出突然停止,这意味着筛腔仍然充满。

16、根据本发明,通过具体实现对每个污染筛片部分的一次性压力释放,加压筛腔的数量可以限制为最多三个,其中至少两个在操作期间与流动区域部分重叠,并且其中另一个被移至泄压孔。

17、由于需要排出少量在筛片部分处被压缩的塑性流体以释放压力,因此优选从泄压孔开始通过泄压通道进行排出,该泄压通道通向通常存在于筛轮过滤装置的底侧的返回冲洗区域。通过返回冲洗装置可松动附着在筛元件上的污物颗粒,这是去除带有污物颗粒的塑料熔体所需要的,从而使过滤装置的底面保持没有其他装置,并且在那里可以提供合适的收集装置。

18、特别地,泄压孔设置在入口板的侧面。在此如果可能的话,返回冲洗通道和泄压通道应终止于过滤装置的同一区域,即其下部区域,因为然后可以通过重力将材料从那里直接引导到位于过滤装置下方的收集容器中。

19、还可以在出口板的一侧设置至少一个泄压孔,因为那里存在经过清洁的熔体,并且可以将泄压孔直接连接至壳体出口板中的返回冲洗通道的未加压部分。这意味着无论如何必要的对筛腔中的筛插入元件的返回冲洗可以至少部分地利用经由切向流动路径排出以释放压力的塑料熔体的量来实现。因此,可以通过间歇地涌出的流体来执行附加功能以泄压,并且可以减少返回冲洗装置的驱动装置的动力,通过该驱动装置例如移动活塞以执行返回冲洗。此外,需要从生产流中转移用于返回冲洗的熔体更少。

20、在已经设置有返回冲洗装置的筛轮过滤装置的情况下,根据本发明的泄压不会在平衡中导致过滤介质的损失增加。

21、本发明的另一优选实施方式规定,能够实现额外的至少一个径向泄压流动路径。

22、从这个意义上讲,“径向”是指从筛轮上筛腔的位置开始向内到中心或向外到外周的流动,而流动方向不必是几何意义上的严格的径向。

23、特别地,其上可滑动地安装筛轮的支承环可用于进一步释放压力。流过压力区域附近加宽的筛间隙的塑料熔体到达支承环中,这从根本上也是为了形成滑动轴承的目的。然而,在高压操作中,局部进入支承环区域的塑料熔体比润滑所需的塑料熔体多。为了防止沿支承环形成在壳体入口板或出口板处正面排出的轴向泄漏流,设置至少一个额外的泄压孔,该泄压孔优选地位于紧邻流动区域的角位置处或低于流动区域直到支承环底部最低点处。例如,如果被流过的筛片部分位于3点钟位置,其中12点钟代表壳体顶部,6点钟代表壳体底部,则径向泄压孔优选布置在2点钟到6点钟之间。

24、另一个有利的实施方式提供了收集和重新引导那些从压力区域至筛轮的外周产生的泄漏流。它们到达了驱动所需的筛轮外齿区域。如果塑料熔体粘在其上并被输送到壳体外部,则其可能会凝固,这可能会导致筛轮旋转多周后驱动出现问题。为了解决这个问题,本发明提供了另一泄压开口,该泄压开口被引入到筛轮的外周上的齿部与相邻的隔离元件之间的间隙中,使得任何已经渗透到间隙中的熔体由于重力而可以向外排出,特别是也排出到壳体的下部区域,从那里它可以流入放置在下面的收集容器中。

25、有利的是,在入口板的一侧上提供至少一个切向压力释放通道,因为在那里存在通向筛腔的自由通道,同时背对筛腔,即在筛轮的背面,穿过插入筛腔的支撑实际筛元件的穿孔板部分遮盖开口。

26、流动方向上的横截面,即从泄压孔到壳体下侧上的泄压开口在流动路径的过程中不会减小,而是优选地变宽。这可以防止积聚的异物或塑料塞,例如来自先前生产周期的残留材料或降解材料导致通道堵塞,从而阻碍压力释放。这种具有扩大的通道横截面的设计优选地适用于用于将材料从壳体移除到收集盘中的所有通道。

本文地址:https://www.jishuxx.com/zhuanli/20241120/335369.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表