一种多孔还原氧化石墨烯气凝胶/树脂吸波材料及其制备方法

- 国知局

- 2024-11-25 15:11:51

本发明属于树脂基吸波材料,具体的涉及一种多孔还原氧化石墨烯气凝胶/树脂吸波材料及其制备方法。

背景技术:

1、随着多站点雷达组网探测和拦截系统协同打击能力的提升,隐身性能成为未来飞行器战场生存与突防的关键。电磁吸波材料是实现飞行器雷达隐身的重要途径。现有中/高温使用的电磁吸波材料大多是介电损耗型材料,存在介电性能随温度波动明显、实现有效电磁吸收所需材料厚度大等问题,在很大程度上限制了其工程应用。因此,研究厚度薄、介电性能随温度变化不敏感的电磁吸波材料具有重要意义。

2、相比于密度大的磁性材料和半导体陶瓷材料,碳材料具有密度低、化学稳定性高、制备成本低等优点,是目前研究最广泛的吸波材料体系。其中,石墨烯由于具有独特的二维平面结构、低密度、高比表面积、优异的载流子迁移率等优点,可在较低的填充量下实现更加优异的电磁吸波性能,成为发展高性能吸波材料的重要候选之一。在面向未来更加苛刻的服役环境时,石墨烯存在阻抗匹配较差、电导损耗特性强、宽温域介电稳定性不足、有效吸收带宽(反射损耗rl<10db)窄等问题,难以满足工程应用需求。

技术实现思路

1、本发明的目的在于克服上述现有技术的缺点,提供一种多孔还原氧化石墨烯气凝胶/树脂吸波材料及其制备方法,该方法结合冷冻干燥与树脂浸渍工艺制备了宽温域吸波复合材料,从而解决阻抗匹配性能差、电导损耗高、介电温度依赖性强的问题。

2、为达到上述目的,本发明采用以下技术方案予以实现:

3、一种多孔还原氧化石墨烯气凝胶/树脂吸波材料的制备方法,包括以下步骤:

4、步骤1,将氧化石墨烯浆料置于去离子水中,通过磁力搅拌获得氧化石墨烯水溶液;

5、步骤2,将九水合硝酸铁置于氧化石墨烯水溶液中,混合均匀后加入氨水调节溶液的ph值,冷冻干燥后获得负载fe3+的氧化石墨烯气凝胶;

6、步骤3,将负载fe3+的氧化石墨烯气凝胶热处理后,获得负载有fe3c的还原氧化石墨烯气凝胶,将负载有fe3c的还原氧化石墨烯气凝胶通过盐酸浸泡烘干,获得多孔还原氧化石墨烯气凝胶;

7、步骤4,将多孔还原氧化石墨烯气凝胶置于树脂溶液中,常压浸渍后,进行固化,获得多孔还原氧化石墨烯气凝胶/树脂吸波材料。

8、本发明的进一步改进在于:

9、优选的,步骤1中,所述氧化石墨烯水溶液的浓度为3~5mg/ml。

10、优选的,步骤2中,所述九水合硝酸铁和氧化石墨烯水溶液中氧化石墨烯的质量比值为0.1~0.3。

11、优选的,步骤2中,调节溶液的ph值至7~10。

12、优选的,步骤3中,热处理温度为900~1200℃,热处理时间为1~3h。

13、优选的,步骤3中,盐酸浓度为10~30wt.%,浸泡时间为24h,烘干温度为80℃,烘干时间为2h。

14、优选的,步骤4中,所述树脂溶液的溶剂为无水乙醇,所述树脂溶液的浓度为0.1~0.3g/ml。

15、优选的,步骤4中,所述常压浸渍时间为0.5~1h。

16、优选的,步骤4中,所述固化温度为160℃,固化时间为1h。

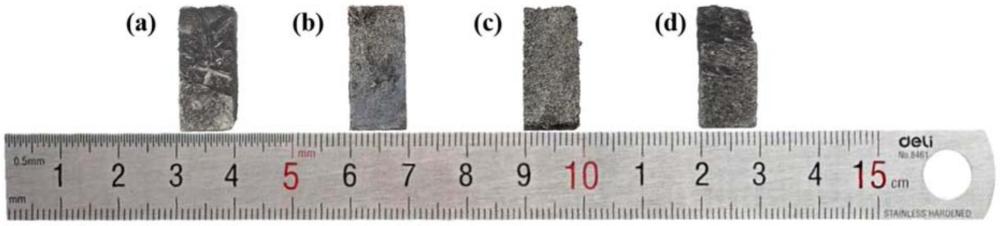

17、一种通过上述任意一项制备方法制得的多孔还原氧化石墨烯气凝胶/树脂吸波材料,包括石墨烯片层,所述石墨烯片层被树脂包覆,所述石墨烯片层上分布有纳米级孔隙和微米级孔隙。

18、与现有技术相比,本发明具有以下有益效果:

19、本发明公开了一种多孔还原氧化石墨烯气凝胶/树脂吸波材料的制备方法,该方法将九水合硝酸铁置于氧化石墨烯中,采用九水合硝酸铁作为造孔剂,fe金属具有较高的催化分解碳前驱体活性,溶碳能力适中,与碳的结合能力适中,与此同时,硝酸铁对含氧官能团表现出较强的氧化性,与氧化石墨烯中的羟基和羰基等含氧官能团发生反应,从而导致氧原子的脱除,在高温下发生铁碳固溶形成fe3c,通过盐酸刻蚀去除fe3c后,能够形成对应的孔洞。

20、该方法在制备过程中,通过控制溶液ph值调节金属阳离子吸附效率以及zeta电位,基于静电稳定形成石墨烯均匀分散体,同时在静电引力作用下金属阳离子与氧化石墨烯中的含氧官能团优先结合,保证了金属阳离子在石墨烯片层上的均匀分散。

21、该方法利用冷冻干燥技术固定石墨烯均匀分散体,避免了还原过程中因范德华作用而导致的石墨烯片层堆积;并利用铁碳固溶反应刻蚀石墨烯片层,在去除fe3c后合成多孔还原氧化石墨烯气凝胶,步骤3中,形成的多孔氧化石墨烯气凝胶中孔洞为纳米级,待浸渍树脂后,在树脂溶液表面张力的作用下,使得纳米级孔洞尺寸增大,部分的纳米级别的孔洞成为微米级别,形成了具有分级孔隙结构的多孔还原氧化石墨烯气凝胶/树脂复合材料,其中纳米/微米级孔隙均匀分布在石墨烯片层上,增强了复合材料的宽温域吸波性能。此外,树脂作为绝缘相,包覆还原氧化石墨烯片层,破坏了还原氧化石墨烯片层相互搭接构成的三维导电网络结构,阻碍了电子传输,进一步降低导电性能,改善阻抗匹配。树脂在固化后,提升了整个吸波材料的硬度和稳定性。异质相与分级孔的协同作用,提高了界面极化损耗,降低了电导损耗,从而得到了具有低介电温度依赖性的宽温吸波材料。

22、进一步的,热处理工艺对氧化石墨烯进行还原,在高温热处理还原的过程中能够同时发生铁碳固溶反应,简化工艺,并通过调节热处理温度能够有效控制铁碳固溶程度,含铁量较低时可提高热处理温度,加速铁碳固溶,提高刻蚀程度,增加孔洞尺寸;含铁量较高时可降低热处理温度,避免过度刻蚀。

23、进一步的,本发明制备出的分级孔隙(纳米/微米孔隙)。其中,纳米孔能够降低氧化石墨烯的导电能力,改善阻抗匹配性能提高材料的比表面积,降低还原氧化石墨烯的导电能力,改善阻抗匹配性能。同时纳米孔可以认为是气/固界面,界面处容易积累载荷,从而导致界面极化,对材料的极化弛豫能力起增强作用。此外纳米孔有助于抵抗还原氧化石墨烯的再堆积。微米孔结构可以作为“有效介质”改善材料阻抗匹配特性,可以引发电磁波的多重反射,延长电磁波在材料内部的传播路径,从而增强其对电磁波的损耗。

24、本发明还公开了一种多孔还原氧化石墨烯气凝胶/树脂吸波材料,是一种具有宽温域吸波性能的多孔还原氧化石墨烯气凝胶/树脂复合材料。在厚度为2.75mm时有效吸收带宽为4.2ghz,覆盖整个x波段,最小反射损耗值为-41.6db。在323~523k表现出了优异的x波段吸波性能,几乎始终能够覆盖整个x波段。达到了“薄、宽、轻、强”以及低介电温度依赖性的性能要求。

技术特征:1.一种多孔还原氧化石墨烯气凝胶/树脂吸波材料的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种多孔还原氧化石墨烯气凝胶/树脂吸波材料的制备方法,其特征在于,步骤1中,所述氧化石墨烯水溶液的浓度为3~5mg/ml。

3.根据权利要求1所述的一种多孔还原氧化石墨烯气凝胶/树脂吸波材料的制备方法,其特征在于,步骤2中,所述九水合硝酸铁和氧化石墨烯水溶液中氧化石墨烯的质量比值为0.1~0.3。

4.根据权利要求1所述的一种多孔还原氧化石墨烯气凝胶/树脂吸波材料的制备方法,其特征在于,步骤2中,调节溶液的ph值至7~10。

5.根据权利要求1所述的一种多孔还原氧化石墨烯气凝胶/树脂吸波材料的制备方法,其特征在于,步骤3中,热处理温度为900~1200℃,热处理时间为1~3h。

6.根据权利要求1所述的一种多孔还原氧化石墨烯气凝胶/树脂吸波材料的制备方法,其特征在于,步骤3中,盐酸浓度为10~30wt.%,浸泡时间为24h,烘干温度为80℃,烘干时间为2h。

7.根据权利要求1所述的一种多孔还原氧化石墨烯气凝胶/树脂吸波材料的制备方法,其特征在于,步骤4中,所述树脂溶液的溶剂为无水乙醇,所述树脂溶液的浓度为0.1~0.3g/ml。

8.根据权利要求1所述的一种多孔还原氧化石墨烯气凝胶/树脂吸波材料的制备方法,其特征在于,步骤4中,所述常压浸渍时间为0.5~1h。

9.根据权利要求1所述的一种多孔还原氧化石墨烯气凝胶/树脂吸波材料的制备方法,其特征在于,步骤4中,所述固化温度为160℃,固化时间为1h。

10.一种通过权利要求1-9任意一项制备方法制得的多孔还原氧化石墨烯气凝胶/树脂吸波材料,其特征在于,包括石墨烯片层,所述石墨烯片层被树脂包覆,所述石墨烯片层上分布有纳米级孔隙和微米级孔隙。

技术总结本发明公开了一种多孔还原氧化石墨烯气凝胶/树脂吸波材料及其制备方法,属于树脂基吸波材料。该方法将九水合硝酸铁置于氧化石墨烯中,通过调控溶液电位,基于静电稳定形成氧化石墨烯均匀分散体;高温下发生铁碳固溶生成Fe<subgt;3</subgt;C,并且氧化石墨烯经过热处理生成还原氧化石墨烯;刻蚀去除Fe<subgt;3</subgt;C后在还原氧化石墨烯上生成了纳米级的孔洞;生成有孔洞的氧化石墨烯被树脂包裹,在树脂的作用下部分纳米级孔洞转变为微米级孔洞;最终形成了包括分级孔隙的还原氧化石墨烯气凝胶/树脂吸波材料。纳米孔可以对材料的极化弛豫能力起增强作用,微米孔结构可以改善材料阻抗匹配特性,引发电磁波的多重反射,延长电磁波在材料内部的传播路径,从而增强其对电磁波的损耗。技术研发人员:宋强,王晓霜,沈瑾,焦亚朦,张祎受保护的技术使用者:西北工业大学技术研发日:技术公布日:2024/11/21本文地址:https://www.jishuxx.com/zhuanli/20241125/336659.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表