一种多酶协同水解生淀粉制备葡麦糖浆的方法

- 国知局

- 2024-11-25 15:10:48

本发明属于淀粉加工,具体涉及一种多酶协同水解生淀粉制备葡麦糖浆的方法。

背景技术:

1、淀粉是由葡萄糖分子聚合而成的高分子化合物。淀粉基本构成单位为α-d吡喃葡萄糖,分子式为(c6h10o5)n。淀粉有直链淀粉和支链淀粉两类。前者为无分支的直链结构;后者将多个葡萄糖残基以α-1,4-糖苷键首尾相连而成,在支链处为α-1,6-糖苷键。在酸、酶等作用下,淀粉可发生降解产生葡萄糖、麦芽糖、麦芽糊精等淀粉糖。淀粉糖已作为甜味剂、药用辅料和工业发酵原料等广泛应用于食品、医药和化工领域。

2、葡麦糖浆,又称为葡萄糖浆、液体葡萄糖,是一种以淀粉或者淀粉质为原料经酶法、酸法等方法水解精制而得的含有葡萄糖的混合糖浆,主要成份为葡萄糖、麦芽糖、麦芽三糖、麦芽四糖及四糖以上等,可分为三类,分别是低de值产品(20≤de≤41)、中de值产品(41<de≤60)、高de值产品(de>60)。葡麦糖浆糖液无苦味,产率高,食品工业上葡萄糖经异构酶处理后可制造果糖,尤其是含果糖42%的果葡糖浆,其甜度同蔗糖,已成为当前制糖工业的重要产品。

3、早期的淀粉水解工艺是用酸催化水解,污染较大且水解程度有限,现已被酶催化所替代。淀粉糖制备的关键技术进步是高温喷射技术的出现及耐高温的商品化淀粉酶的开发。目前,酶法制备淀粉糖基本包括糊化液化和淀粉降解两个过程。在糊化液化过程中,淀粉浆先调节好ph、钙离子浓度并加入了耐高温α-淀粉酶,经90℃及以上高温糊化后由喷射液化器实现粘度的快速下降与淀粉的初步酶解。如“一种高浓度淀粉连续喷射液化的方法,cn201610726308.3”,淀粉浆经喷射器的高压蒸汽加热至102-109℃,后在高温维持罐中保持高温5-7min,再经闪蒸后在层流罐维特40-80min进行保温液化。该法设备复杂,操作繁琐,耗能巨大。目前工业上制备葡麦糖浆的一般工艺是在淀粉液化后加入糖化酶。如“一种双酶法水解麦麸中的淀粉制备葡麦糖浆的方法,cn107502637a”,淀粉浆经高温液化后,加入加入糖化酶并反应12-60h。该法液化阶段耗能巨大,且糖化阶段需长时间维持较高温度进行反应。因此,需要一种在较低温度下对生淀粉进行液化及糖化制备葡麦糖浆的方法。

4、生淀粉酶是指具有能将未经蒸煮的生淀粉直接水解的酶类,主要包括α-生淀粉酶、β-生淀粉酶和生淀粉糖化酶。此类酶直接作用不经糊化的生淀粉,可有效简化生淀粉的降解过程并节省成本。然而,生淀粉酶降解能力十分有限,如来自aeromonas salmonicida的α-淀粉酶amyass对小麦淀粉的比酶活仅为4.9u/mg(protein expression andpurification,2015,114:15-22.)。这些具生淀粉水解能力的α-淀粉酶因其偏低的酶活力限制了其在工业中的广泛应用。因此,需要一种简单高效的多酶协同水解工艺,以进一步提升低温下淀粉的水解率。

5、thanasak等人将来源于嗜热丝状菌的生淀粉酶和商业葡萄糖淀粉酶在50℃协同水解生木薯淀粉,水解率为66.3%(starch,2016,68(11-12):1264-1274.)。“一种水解生淀粉的方法及其应用,cn 113444754 a”,此方法将挖掘得到的生淀粉糖化酶与商业中温α-淀粉酶于温度为50℃的条件下水解生淀粉。

6、尽管降低糊化液化阶段能耗的方法已有研究,但反应温度仍然较高,多在60-80℃之间,且多需要对原料进行粉碎、球磨、保温等预处理。如“一种淀粉酒精发酵的方法cn200810042367.4”,虽是在低温下液化,但是是先将淀粉糊化后再在30-35℃液化糖化和发酵,并未在淀粉高温糊化阶段减少耗能。而“一种低温酶解玉米粉及其用于高效发酵生产柠檬酸的方法cn201910021444.6”,则是将辐射后的玉米粉在60℃下浸泡30min再酶解,其发酵初始总糖浓度为16.3%。“一种淀粉原料低温浓醪发酵制备乙醇的方法cn201010209826.0”虽然采用了低温蒸煮液化的方法,但预煮温度为50~60℃,后续蒸煮温度80~90℃,反应温度仍然较高。此外,如“一种提高生淀粉的酶解效率的方法cn104673861a”采用两阶段控制温度方法提高酶解效率,即淀粉先在55℃下保温25min后升温至65℃,但此方法在55℃阶段仅是预处理以使淀粉颗粒溶胀,增加了在酶解阶段前的生产能耗。“一种淀粉质与糖蜜混合发酵产高浓度乙醇的方法cn201010558094.6”,该法使用耐高温α-淀粉酶与糖化酶在85℃反应,反应温度较高,且需要加入大量发酵液接种酿酒酵母发酵来辅助水解。“玉米粉的低温糖化工艺cn200610086039.5”,该方法在50-70℃下使用中温α-淀粉酶进行液化,但玉米粉需经过球磨机微粉碎,且配制料液浓度为5-25%。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于提供一种多酶协同水解生淀粉制备葡麦糖浆的方法,是对现有的淀粉糖加工技术的发展。

2、本发明的技术方案是将按一定浓度配制好淀粉浆后,调节ph,在一定温度下保温并不断搅拌,再加入生淀粉酶作用一段时间后调节ph升温加入耐高温α-淀粉酶、中温α-淀粉酶、葡萄糖淀粉酶和普鲁兰酶,通过多酶协同复合酶解在低于淀粉糊化温度下水解生淀粉颗粒,反应一定时间后离心得到上清液,再高温灭酶。本发明在低于淀粉糊化温度下水解生淀粉颗粒并进行糖化,具有水解率高、低能耗的特点。

3、本发明的目的通过如下技术方案实现:

4、本发明提供一种多酶协同水解生淀粉制备葡麦糖浆的方法,包括如下步骤:

5、(1)将生淀粉、cacl2与水混合均匀得到淀粉浆,超声处理后,30-35℃保温,调节ph为6.5-7.7;

6、(2)将生淀粉酶加入步骤(1)的淀粉浆中,30-35℃反应10-20h;

7、(3)将步骤(2)反应后的淀粉浆调节ph至5.0-6.5,加入耐高温α-淀粉酶、中温α-淀粉酶、葡萄糖淀粉酶和普鲁兰酶,55-65℃反应60-70h;反应完成后,离心取上清液灭酶,浓缩,得到葡麦糖浆。

8、优选地,步骤(1)中所述生淀粉选自玉米淀粉、木薯淀粉和马铃薯淀粉中的至少一种;

9、进一步优选地,步骤(1)中所述玉米淀粉为蜡质玉米淀粉和普通玉米淀粉中的至少一种。

10、优选地,步骤(1)中所述淀粉浆中生淀粉的质量浓度为10-30%。

11、优选地,步骤(1)中所述淀粉浆中cacl2的浓度为0.5-1.5mm;

12、优选地,步骤(2)中所述生淀粉酶的酶活为4-10×103u/ml,最适温度为30-35℃,最适ph为6.5-7.7。

13、优选地,步骤(2)中所述生淀粉酶来自海洋细菌pontibacillus sp.zy的生淀粉酶amyz1。

14、优选地,步骤(2)中所述生淀粉酶的加酶量为1-5u/mg生淀粉。

15、优选地,步骤(3)中所述耐高温α-淀粉酶的酶活为3-10×104u/ml,最适温度为95-105℃,最适ph为5.0-6.5;

16、优选地,步骤(3)中所述中温α-淀粉酶的酶活为10-20×103u/ml,最适温度为58-65℃,最适ph为4.7-6.5;

17、优选地,步骤(3)中所述葡萄糖淀粉酶的酶活为10-20×104u/ml,最适温度为58-60℃,最适ph为4.0-6.5;

18、优选地,步骤(3)中所述普鲁兰酶的1-1.5×103u/ml,最适温度为60-70℃,最适ph为4.0-6.5。

19、优选地,步骤(3)中所述耐高温α-淀粉酶、中温α-淀粉酶、葡萄糖淀粉酶和普鲁兰酶的加酶量各自独立为0.5-1.5u/mg生淀粉。

20、进一步优选地,步骤(3)中所述耐高温α-淀粉酶、中温α-淀粉酶、葡萄糖淀粉酶和普鲁兰酶的加酶量各自独立为0.5-1u/mg生淀粉。

21、优选地,步骤(3)中所述浓缩为:向灭酶后的上清液中加入硅藻土进行板框过滤,控制板框压力为0.2-0.4mpa;按干物质1-1.5wt%向滤液中加入活性炭脱色处理,55-65℃下保温脱色30-60min后过滤,进行蒸发浓缩至浓度为40-42%。

22、本发明提供一种葡麦糖浆,由上述的方法制备得到。

23、与现有技术相比,本发明优点在于:

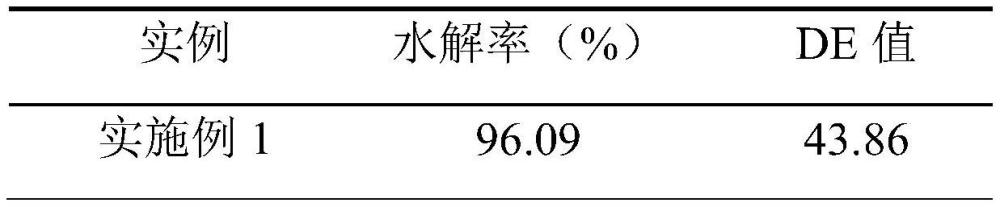

24、(1)本发明提供了一种多酶协同水解高效水解生淀粉的方法,可在较低温度下实现对未糊化淀粉颗粒的高水解率。此方法为通过生淀粉酶与耐高温α-淀粉酶、中温α-淀粉酶、商业葡萄糖淀粉酶及普鲁兰酶的多酶协同作用于生淀粉,可实现淀粉水解率为96.09%,明显优于传统商业α-淀粉酶联用葡萄糖淀粉酶与普鲁兰酶(水解率40-60%)。在淀粉水解过程中,生淀粉酶先单独作用,破坏淀粉的结晶结构,显著降低结晶度,且降低其短程有序性,为后续的葡萄糖淀粉酶等提供更多的非还原性末端的作用位点。使用生淀粉酶低温处理后的淀粉结构相比于其他酶更有利于后续的多酶协同作用。

25、(2)本发明提供了一种多酶协同水解生淀粉制备葡麦糖浆的方法,可减少耗能。此方法中使用的生淀粉酶最佳作用温度为30-35℃,显著低于现有的在糊化液化阶段用到的耐高温α-淀粉酶(90-105℃)的使用温度。与其他淀粉酶协同作用后,可实现水解产物的de值达43.86,达到中de值葡麦糖浆产品的标准。在多酶协同阶段,普鲁兰酶水解α-1,6糖苷键,便于α-淀粉酶、葡萄糖淀粉酶的作用;而α-淀粉酶则通过内切提供了更多的非还原性末端,为葡萄糖淀粉酶提供了更多作用位点,生成大量葡萄糖,使de值增大制备葡麦糖浆。

本文地址:https://www.jishuxx.com/zhuanli/20241125/336506.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。