一种基于压电驱动的风力机叶片颤振抑制方法及系统与流程

- 国知局

- 2024-12-06 12:10:30

本发明涉及风力机,具体涉及一种基于压电驱动的风力机叶片颤振抑制方法及系统。

背景技术:

1、在实际风力发电场的运营中发现,特别是台风等极端天气后,柔性叶片出现了不同程度由于叶片发生颤振导致的结构损伤,一片柔性叶片发生损伤,即可能造成高达百万元的经济损失。一般认为风力机的经典颤振是由于在某一特定风速和攻角下,发生的一种结构与气流耦合的自激振动。产生挥舞运动、摆振运动和扭转运动相互耦合产生的变形。同时,气动阻力随着风速增大不断降低,直到变为负值,驱动系统发散,导致结构破坏。

2、现有风力机叶片针对颤振问题,主要采用以下几类方法:

3、一、规避临界风速

4、主要采取在设计上规避颤振临界风速的办法。一般在设计时,探明风力机叶片的失速颤振的临界风速,在运行时一但超过该转速,就顺桨停机,采取保护措施。

5、例如,专利申请cn113945357a公开了一种风力机叶片颤振临界风速预测方法及装置。该方法能够通过风洞试验的测力数据预测得到风力机叶片颤振临界风速。但上述做法仅能对失速颤振有较好作用,对于经典颤振,缺少有效的主动的控制手段。

6、二、利用液压控制改变叶片质量分布

7、如专利申请cn116822308a公开了基于仿生原理的百米级风力机叶片抑颤管网构建方法。该方法通过仿生管网内的液体循环,改变叶片质量分布,进而改变叶片固有频率,使固有频率偏离叶片的颤振频率。但是,这种质量分布调节方案在管路结构设计上非常复杂,会大大地增加叶片结构设计难度和生产成本。并且,实时地控制其叶片质量分布变化对于计算机系统的性能要求也非常高。因此,这种改变叶片质量分布的方案在实际应用过程中,实施难度极高。

8、三、利用压电材料抑制颤振

9、现有的技术路径1为:利用压电材料控制叶片的旋转角度变化。如专利申请cn107559154a公开了一种基于压电反馈的风力机挥舞颤振抑制智能变桨系统。其作用机理在于变浆机构使得叶片在发生挥舞颤振时,使得风力机叶片的角度变化。但是,这种控制角度变化的方案会损失发电功率。

10、现有的技术路径2为:通过压电发电将机械能转化为电能来减少叶片的形变。如cn105804944a公开了双发电型智能自适应减振风力机,其作动机构为双曲面阻尼压电发电器,其作用机理在于当叶片发生形变时,双曲面阻尼压电发电器形变通过压电发电将机械能转化为电能来减少叶片的形变。但是,这种能量转换方案所需的作动机构尺寸必然较大,进而容易挤占风力机叶片的结构梁的位置,不利于叶片结构设计。

11、现有的技术路径3为:利用压电材料施加与颤振方向相反的作用力。如cn202431443u公开了风力发电机叶片振动主动控制系统,其控制原理为要求与叶片形变方向相反的方向施加作用力。但是,实际上叶片发生形变时,其形变为周期性的。且叶片变形与叶片旋转的周期高度相关,这样就要求作用器能够做周期的力,很难测量和试验。甚至,一旦力的周期没有抵消,反而耦合了,很可能扩大颤振。

12、因此,当前亟需一种结构简单、控制精准且应用成本较低的颤振抑制方案。

技术实现思路

1、本发明的目的在于提供一种基于压电驱动的风力机叶片颤振抑制方法及系统,部分地解决或缓解现有技术中的上述不足,能够简化叶片设计结构,降低抑制成本。

2、为了解决上述所提到的技术问题,本发明具体采用以下技术方案:

3、本发明的第一方面,在于提供一种基于压电驱动的风力机叶片颤振抑制方法,所述叶片上沿长度方向上分布设置有多个刚性调节单元,所述刚性调节单元包括:至少两个支撑板,以及压电陶瓷;所述至少两个支撑板沿所述长度方向间隔设置,且所述至少两个支撑板的侧边与所述叶片相连接,所述支撑板上分别设置有至少一个孔位,所述压电陶瓷的两端分别设置在对应所述孔位中,当所述压电陶瓷的长度产生变化时,所述刚性调节单元的长度也随之产生变化,进而能够改变所述叶片的固有刚性;其中,至少一个所述刚性调节单元邻近设置在所述叶片的叶尖处,至少一个所述刚性调节单元邻近设置在所述叶片的叶根处,对应地,所述方法包括步骤:

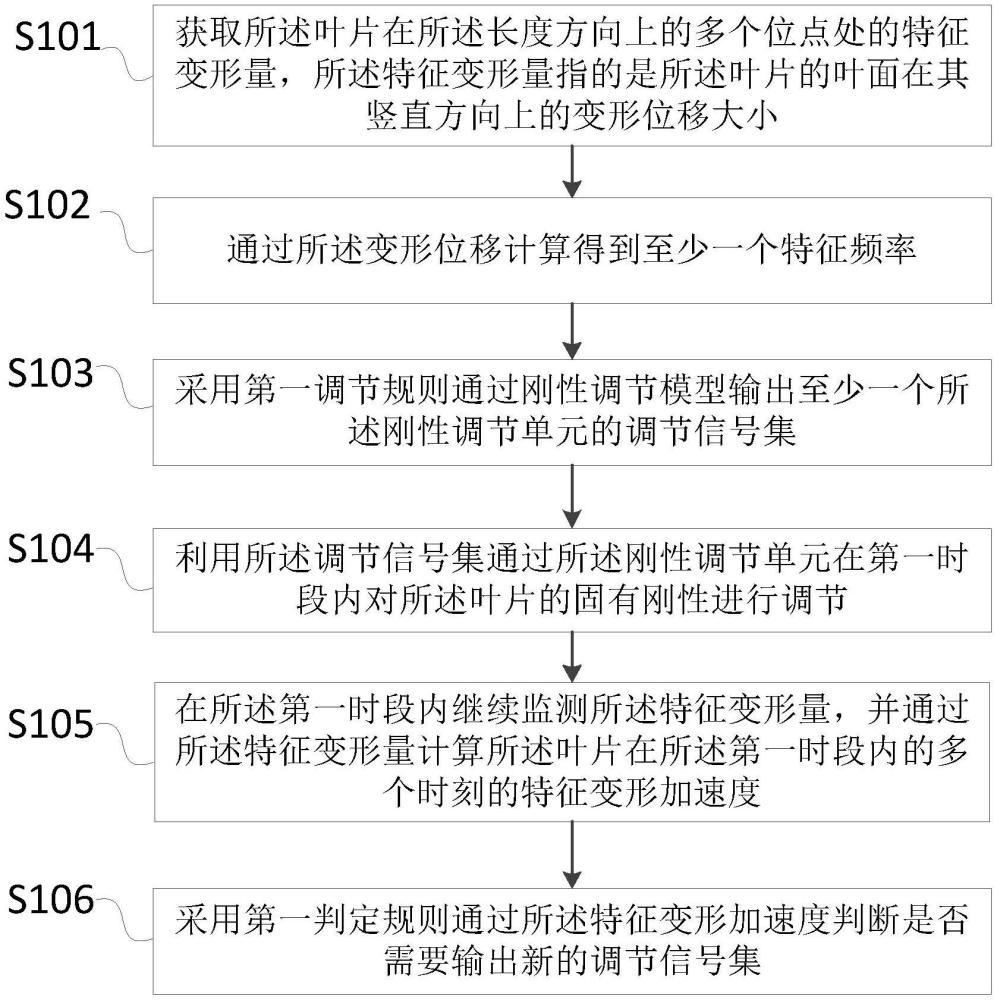

4、s101获取所述叶片在所述长度方向上的多个位点处的特征变形量,所述特征变形量指的是所述叶片的叶面在其竖直方向上的变形位移大小;

5、s102通过所述变形位移计算得到至少一个特征频率,所述至少一个特征频率包括以下一种或多种:1阶挥舞振动模态频率、1阶摆振模态频率和1阶扭转模态频率;

6、s103采用第一调节规则通过刚性调节模型输出至少一个所述刚性调节单元的调节信号集,所述调节信号集包括:至少一个输入电压;其中,所述刚性调节模型包括:

7、第一子模型:|fa-f1|≤α1,

8、第二子模型:|fb-f2|≤α2,

9、第三子模型:|fc-f3|≤α3,

10、其中,fa为固有挥舞频率,fb为摆振固有频率,fc为扭转固有频率,f1为1阶挥舞振动模态频率,f2为1阶摆振模态频率,f3为1阶扭转模态频率;α1、α2、α3分别为第一差值阈值、第二差值阈值以及第三差值阈值,m为所述刚性调节单元的数量,x、y、z分别为对应所述刚性调节单元所处位置的固有挥舞刚性系数、固有摆振刚性系数和固有扭转刚性系数,en为对应所述刚性调节单元的输入电压;

11、所述第一调节规则要求输出的所述调节信号集满足所述第一子模型、所述第二子模型和所述第三子模型。

12、在一些实施例中,还包括步骤:

13、s104利用所述调节信号集通过所述刚性调节单元在第一时段内对所述叶片的固有刚性进行调节;

14、s105在所述第一时段内继续监测所述特征变形量,并通过所述特征变形量计算所述叶片在所述第一时段内的多个时刻的特征变形加速度;

15、s106采用第一判定规则通过所述特征变形加速度判断是否需要输出新的调节信号集;其中,第一判断规则包括:

16、当所述特征变形加速度在所述第一时段内逐渐增大时,则采用第二调节规则通过刚性调节模型输出至少一个所述刚性调节单元的所述新的调节信号集;所述第二调节规则要求输出的所述新的调节信号集满足所述第一子模型,且仅满足所述第二子模型或所述第三子模型中的一项模型。

17、在一些实施例中,还包括步骤:

18、利用s106中输出的所述新的调节信号集通过所述刚性调节单元在第二时段内对所述叶片的固有刚性进行调节;

19、在所述第二时段内继续监测所述特征变形量,并通过所述特征变形量计算所述叶片在所述第二时段内的多个时刻的特征变形加速度;其中,

20、当所述特征变形加速度在所述第二时段内逐渐增大或保持恒定时,则向用户发出提示信号;否则,采用当前所述新的调节信号集继续对所述叶片的固有刚性进行调节。

21、在一些实施例中,在进入s102或s103之前,还包括步骤:

22、获取所述风力机当前的工作转速,以及当前环境下的风力大小;采用第二判定规则判断是否允许进入s102或s103;其中,所述第二判定规则要求当所述第二调节规则要求所述工作转速小于预设的转速阈值,所述风力大小小于预设的风力阈值时,允许进入s102或s103。

23、在一些实施例中,在s103之前,还包括步骤:

24、s107当所述叶片的特征变形量的统计指标属于预设的第一阈值时,则采用第三调节规则对所述叶片在第三时段内进行预调节,其中,所述统计指标包括以下任意一种:最大值、平均值,所述第三调节规则为启用邻近所述叶尖处的至少一个所述刚性调节单元以调节所述叶尖处的固有频率;

25、s108获取所述叶片在第三时段内的所述特征变形量的特征变形加速度;

26、s109当所述特征变形加速度逐渐减小时,则允许进入s103。

27、在一些实施例中,所述刚性调节单元内设置有3-5个压电陶瓷。

28、在一些实施例中,所述叶片上设置有至少一个加速度传感器,所述加速度传感器用于检测所述叶面在空间坐标中三个坐标方向上的变形加速度。

29、在一些实施例中,所述刚性调节单元在所述长度方向上均匀地布置。

30、在一些实施例中,所述刚性调节单元设置在所述叶片的内部。

31、本发明还提供了一种基于压电驱动的风力机叶片颤振抑制系统,所述叶片上沿长度方向上分布设置有多个刚性调节单元,所述刚性调节单元包括:至少两个支撑板,以及压电陶瓷;所述至少两个支撑板沿所述长度方向间隔设置,且所述至少两个支撑板的侧边与所述叶片相连接,所述支撑板上分别设置有至少一个孔位,所述压电陶瓷的两端分别设置在对应所述孔位中,当所述压电陶瓷的长度产生变化时,所述刚性调节单元的长度也随之产生变化,进而能够改变所述叶片的固有刚性;其中,至少一个所述刚性调节单元邻近设置在所述叶片的叶尖处,至少一个所述刚性调节单元邻近设置在所述叶片的叶根处,对应地,所述系统还包括:

32、位移监测模块,获取所述叶片在所述长度方向上的多个位点处的特征变形量,所述特征变形量指的是所述叶片的叶面在其竖直方向上的变形位移大小;

33、特征频率计算模块,用于通过所述变形位移计算得到至少一个特征频率,所述至少一个特征频率包括以下一种或多种:1阶挥舞振动模态频率、1阶摆振模态频率和1阶扭转模态频率;

34、信号输出模块,用于采用第一调节规则通过刚性调节模型输出至少一个所述刚性调节单元的调节信号集,所述调节信号集包括:至少一个输入电压;其中,所述刚性调节模型包括:

35、第一子模型:|fa-f1|≤α1,

36、第二子模型:|fb-f2|≤α2,

37、第三子模型:|fc-f3|≤α3,

38、其中,fa为固有挥舞频率,fb为摆振固有频率,fc为扭转固有频率,f1为1阶挥舞振动模态频率,f2为1阶摆振模态频率,f3为1阶扭转模态频率;α1、α2、α3分别为第一差值阈值、第二差值阈值以及第三差值阈值,m为所述刚性调节单元的数量,x、y、z分别为对应所述刚性调节单元所处位置的固有挥舞刚性系数、固有摆振刚性系数和固有扭转刚性系数,en为对应所述刚性调节单元的输入电压;

39、所述第一调节规则要求输出的所述调节信号集满足所述第一子模型、所述第二子模型和所述第三子模型。

40、有益技术效果:

41、并且,为了确保颤振抑制的有效性,即确保多个点位最终的协调抑制效果最佳,本发明综合选用1阶挥舞振动模态频率、1阶摆振模态频率和1阶扭转模态频率三种典型频率作为关键评价指标,进而融合不同类型的模态频率、叶片上不同位点的抑制作用综合计算出适用于协同作业的调节信号集。

42、值得注意的是,本发明所提出的基于多点位的不同纵向作用力协同作业的方案,一方面在结构设计上更为简单,仅需要沿叶片长度方向上设置多根压电陶瓷(应用成本更低,且不会过多影响叶片本身的结构设计);另一方面在综合考虑到整体协同作用的基础上,仅选取了有限维度的信号计算因素(模态频率的类型差异、不同点位的作用差异),且不同点位的作用差异在叶片设计之初即可确认,因此刚性调节模型的实时计算压力相对较小,更有利于应用实施。

本文地址:https://www.jishuxx.com/zhuanli/20241204/339766.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。