一种石墨薄壁件及其加工方法与流程

- 国知局

- 2024-12-06 12:19:24

本发明属于石墨薄壁件加工,具体涉及一种石墨薄壁件及其加工方法。

背景技术:

1、石墨材料是由石墨质碳组成的碳素材料,具有高温强度高、热膨胀系数低、较好的可加工性、良好的热导率及电导率、化学性能稳定、可塑性和抗热震性好等优点。高品质的各向同性石墨材料还具有颗粒细小均匀、强度高等特点。因此被广泛应用于太阳能、冶金、机械、建筑、电气、电子、航空航天、电火花放电(edm)、模具核工业、化工和环境工程等诸多领域。

2、在石墨零件的加工过程中,由于石墨材料的结构不均匀、多孔、性脆和容易崩边、易变形等缺点,在装夹固定时产生的紧固力容易致使石墨工件严重变形,进一步导致加工完成的石墨产品达不到精度要求而报废。而目前市面上现有的装夹方式主要有压板、三爪卡盘、虎钳或侧顶等装夹方式,以上装夹方式均会产生不均匀的装夹力致使石墨产品发生变形,尤其是石墨薄壁件产品。薄壁件在机械加工中一直比较困难,在加工时极容易发现形变,致使加工精度难以保证。例如使用三爪卡盘装夹石墨进行加工时,由于卡盘结构决定,石墨工件三点受力,产生的应力并不均匀,使得石墨产品在加工前(即进行装夹后)就受力不均失圆,当加工完成后卸去装夹力,石墨产品会再次发生变形,导致产品精度及加工质量难以控制。

3、此外,采用装夹工具对石墨产品进行装夹固定时,其直接和石墨接触,又会对石墨产品造成一定程度的污染,降低石墨纯度。另一方面,对于厚度在3mm以下的石墨薄壁件没有装夹余量,这又是加工过程需要另外考虑的事。除此之外,石墨零件的加工往往还会产生边界崩碎,甚至出现废品。因此,如何降低石墨薄壁件加工过程中的冲击力、提高加工效率、保证加工质量和加工精度又便于装夹,成为亟需解决的问题。

技术实现思路

1、本发明是为了克服现有技术中的石墨薄壁件加工过程容易受力不均发生变形,加工精度差、难以装夹固定,容易被污染,降低石墨纯度,继而影响加工质量的缺陷,提供了一种石墨薄壁件及其加工方法。

2、为实现上述发明目的,本发明通过以下技术方案实现:

3、一种石墨薄壁件加工方法,包括以下步骤:

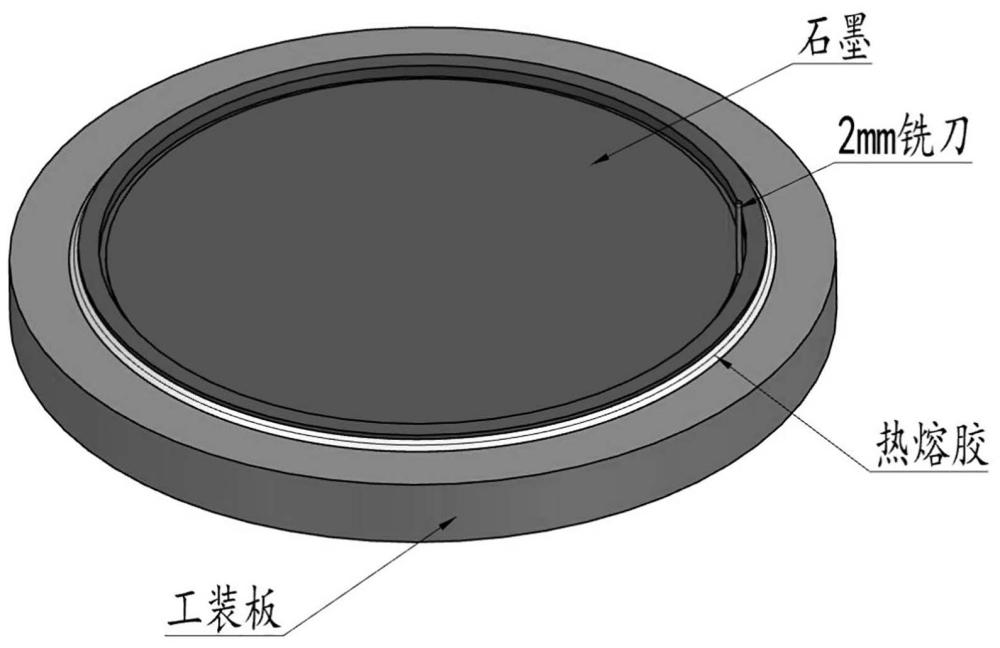

4、(s.1)取石墨毛坯置于工作台上,在石墨毛坯外侧壁进行非接触式涂胶固定并用铣刀加工石墨毛坯的上表面形成第一基准平面,得到石墨工件;

5、(s.2)取步骤(s.1)中得到的石墨工件翻面加工,在石墨工件外侧壁进行接触式涂胶固定并用铣刀加工石墨工件顶部的中间目标区域,得到石墨工件粗品;

6、(s.3)用铣刀沿步骤(s.2)中得到的石墨工件粗品的直径边缘逆铣加工切断,得到石墨薄壁件;

7、(s.4)取步骤(s.3)中得到的石墨薄壁件送检、成品验收。

8、现有的石墨薄壁件加工工艺通常选用压板、三爪卡盘、虎钳或侧顶等装夹方式对石墨毛坯先进行装夹固定再精加工的方式,但无可避免地总是出现石墨毛坯因受力不均而发生严重变形的问题,进一步降低加工质量,从而达不到加工精度要求。且采用装夹工具直接接触石墨又会造成污染,降低石墨纯度。另一方面,对于厚度在3mm以下的石墨薄壁件没有装夹余量,这也意味着,对于壁厚极薄的石墨薄壁件,很难找到与其加工工艺相匹配的装夹工具。鉴于此,本发明通过先在石墨毛坯外侧壁进行非接触式涂胶固定并用铣刀加工石墨毛坯的上表面形成第一基准平面,得到石墨工件;然后取石墨工件翻面加工,在石墨工件外侧壁进行接触式涂胶固定并用铣刀加工石墨工件顶部的中间目标区域,得到石墨工件粗品;最后对石墨工件粗品中间目标区域以外的部分进行逆铣加工切断,得到石墨薄壁件并送检、验收。本发明的石墨薄壁件加工方法加工精度高,加工精度可控制在正负一丝,加工质量好,有效实现了厚度在3mm及以下的石墨薄壁件的高精密加工。

9、本发明通过在石墨毛坯外侧壁进行非接触式涂胶固定,取代了传统的装夹固定方式,既能有效避免装夹工具直接接触固定石墨毛坯,又能促使石墨毛坯在被固定时不受任何装夹力的作用,且能起到固定石墨毛坯的作用。进一步有效避免石墨毛坯因受力不均发生变形以及石墨材料被污染,且涂胶固定的方式在产品加工完成后胶水能与石墨实现快速分离。此外,本发明采用非接触式涂胶固定,指的是让石墨毛坯处于自然、不受任何外力的状态下在石墨毛坯外侧壁进行涂胶固定。这一过程对石墨毛坯不进行任何外力操作,如对石墨毛坯不进行任何挤压、按压等接触式操作,仅仅只在石墨毛坯外侧壁进行涂胶固定。

10、原因在于,本发明的发明人在经过不断重复加工实验后总是无一例外地发现,若在石墨毛坯外侧壁先进行接触式涂胶固定并用铣刀加工完成第一基准平面,得到石墨工件;然后翻面加工,在石墨工件外侧壁进行接触式涂胶固定并用铣刀加工石墨工件顶部的中间目标区域,得到的石墨工件粗品表面总是会出现鱼鳞状的振纹。进一步探索后,本发明的发明人猜想可能是在加工完成第一基准平面得到石墨工件这一工艺过程中,若在石墨毛坯外侧壁进行接触式涂胶固定,虽然能实现对石墨毛坯的固定作用,但由于石墨毛坯的上下两个端面不完全水平且石墨材质软,易变形,对石墨毛坯进行任何外力接触式操作,极容易致使石墨毛坯的上端面不平,出现变形,难以得到平整的第一基准平面。而在第一基准平面不平整的石墨工件上继续翻面加工,在石墨工件外侧壁进行接触式涂胶固定并用铣刀加工石墨工件顶部的中间目标区域,得到的石墨工件粗品表面必然会出现鱼鳞状的振纹。

11、另一方面,取石墨工件翻面加工时,本发明通过采用接触式涂胶固定,指的是让石墨工件处于受外力的状态下在石墨毛坯外侧壁进行涂胶固定。这一过程对石墨工件不仅进行外力操作,如对石墨工件进行任何挤压、按压等接触式操作,还需在石墨工件外侧壁进行涂胶固定。原因在于,采用接触式涂胶固定的方式,有助于防止石墨工件在加工过程中发生位移,进一步提高对石墨工件的固定作用,有效增强加工稳定性。

12、作为优选,步骤(s.1)中进行非接触式涂胶固定过程的胶水涂敷高度≤石墨毛坯的高度。

13、通过控制步骤(s.1)中进行非接触式涂胶固定过程的胶水涂敷高度,有效避免加工过程中铣刀和胶水接触、发生摩擦,致使胶水粘在刀具上面难以去除。同时,还可确保胶水在涂敷过程中不会溢出到石墨毛坯的非加工区域,从而有效避免胶水对后续加工过程可能造成的干扰或污染。此外,涂敷适量的胶水有助于节约成本,避免资源浪费,便于在加工完成后对残留胶水进行后续处理。

14、作为优选,步骤(s.1)和(s.2)中使用的胶水为热熔胶、ab胶、502胶水、环氧树脂胶水、聚氨酯胶水中的任意一种或多种的组合。

15、通过使用上述胶水,有助于实现石墨毛坯或石墨工件的快速固定,有效防止其在加工过程中发生移动或变形,从而提高加工精度和稳定性。同时,胶水固化后形成的粘接层能够提供稳定的支撑和定位作用,确保加工过程中的尺寸和形状精度,进一步提高加工质量。另外,使用胶水对石墨进行涂敷固定,胶水冷却定型速度快,使用方便且对石墨固定不产生装夹力,有效避免石墨毛坯或石墨工件发生变形。加工完成后,涂敷的胶水还能与石墨实现快速分离,便于后续处理。

16、作为优选,步骤(s.1)和(s.2)中使用的铣刀为金刚石涂层铣刀、硬质合金铣刀、陶瓷铣刀、立方氮化硼铣刀、聚晶金刚石铣刀中的任意一种;铣刀的直径为10~16mm。

17、作为优选,步骤(s.1)中用铣刀加工的切削参数为:

18、铣刀转速为6000~8000rpm/min,切削进给速度为800~1200mmpm,切削深度为0.1~0.5mm。

19、作为优选,步骤(s.2)中用铣刀加工石墨工件顶部过程还包括粗加工步骤和精加工步骤。

20、作为优选,粗加工步骤中用铣刀加工的切削参数为:

21、铣刀转速为4000~6000rpm/min,切削进给速度为3000~5000mmpm,切削深度为0.6~2mm,留出精加工余量单边0.1~0.5mm。

22、作为优选,精加工步骤中用铣刀加工的切削参数为:

23、铣刀转速为6000~8000rpm/min,切削进给速度为800~1200mmpm,切削深度为0.1~0.5mm。

24、通过控制步骤(s.1)和(s.2)过程用铣刀加工的切削参数,有效避免石墨毛坯或石墨工件表面出现振纹。

25、作为优选,步骤(s.1)~(s.3)过程的加工温度为21~23℃。

26、一种石墨薄壁件,其利用如上所述的一种石墨薄壁件加工方法制备得到,所述石墨薄壁件的厚度为≤3mm。

27、因此,本发明具有以下有益效果:

28、(1)本发明的石墨薄壁件加工方法加工精度高,加工精度可控制在正负一丝,加工质量好,有效实现了厚度在3mm及以下的石墨薄壁件的高精密加工;

29、(2)本发明通过在石墨毛坯外侧壁进行非接触式涂胶固定,取代了传统的装夹固定方式,既能有效避免装夹工具直接接触固定石墨毛坯,又能促使石墨毛坯在被固定时不受任何装夹力的作用,且能起到固定石墨毛坯的作用。进一步有效避免石墨毛坯因受力不均发生变形以及石墨材料被污染,且涂胶固定的方式在产品加工完成后胶水能与石墨实现快速分离;

30、(3)取石墨工件翻面加工时,本发明通过采用接触式涂胶固定方式,有助于防止石墨工件在加工过程中发生位移,进一步提高对石墨工件的固定作用,有效增强加工稳定性。

本文地址:https://www.jishuxx.com/zhuanli/20241204/340598.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。