一种氨气燃烧裂解一体化装置

- 国知局

- 2024-12-06 12:19:41

本发明涉及氨气燃烧裂解,尤其涉及一种氨气燃烧裂解一体化装置。

背景技术:

1、氢能源作为一种清洁能源,其发展在全球范围内受到广泛关注和重视。然而,氢气的远距离运输一直是一个亟待解决的问题。近年来,化学储氢和低温液态储氢等新型储氢方式逐渐兴起,氨-氢储氢技术因其独特优势备受青睐。液氨在标准大气压下-33℃即可液化,与液氢相比,其运输和储存难度大幅降低。此外,液氨的体积储氢密度高于液氢和高压氢气,进一步增强了其在氢能源供应链中的竞争力。

2、氨由一个氮原子和三个氢原子组成,是一种天然的储氢介质。随着氢能源产业的快速发展,氨制氢技术逐渐被视为实现零碳排放的关键路径之一。预计到2025年,中国氢产能的市场规模将达1518mw,同比增长126.6%。在此背景下,氨-氢技术的应用不仅能促进氢能源的可持续发展,还能推动国家能源安全和经济的可持续发展。

技术实现思路

1、本发明的目的是为了解决现有技术中存在的缺点,而提出的一种氨气燃烧裂解一体化装置,能够实现氨气的燃烧与裂解双重利用,以最大化氨气的处理效率。

2、为了实现上述目的,本发明采用了如下技术方案:

3、一种氨气燃烧裂解一体化装置,包括依次连接的氨气裂解器、氨气燃烧器和气体传输管道系统;

4、所述氨气裂解器包括裂解器外壳、以及设于裂解器外壳下方的减速分流盘、反应陶瓷罐和集流盘;所述减速分流盘、反应陶瓷罐和集流盘的中轴线均与裂解器外壳的中轴线重合设置,所述裂解器外壳的内部设有螺旋受热管道,且螺旋受热管道的中轴线与裂解器外壳内部的中轴线重合设置;

5、所述氨气燃烧器包括燃烧室外壳,所述燃烧室外壳内设有多层隔热板结构,所述燃烧室外壳的顶部和底部均分别设有法兰机构,所述燃烧室外壳通过法兰机构分别与氨气裂解器和气体传输管道系统连接;

6、所述气体传输管道系统包括气体传输外壳、储气罐和鼓风机,所述气体传输外壳的底部连接有空气管道,所述气体传输外壳通过空气管道与鼓风机连接。

7、优选地,所述裂解器外壳的顶部连接有裂解器烟气管道,所述裂解器外壳的一侧分别设有裂解器氨气管道和裂解器热气排出管道,所述裂解器氨气管道设于裂解器外壳的上端部,所述裂解器热气排出管道设于裂解器外壳的下端部。

8、优选地,所述裂解器外壳为圆柱状结构,所述裂解器外壳的下端通过法兰结构与氨气燃烧器连接,所述裂解器外壳的底部通过孔洞与减速分流盘连通,所述裂解器外壳的顶部通过孔洞与裂解器烟气管道连通;所述螺旋受热管道呈螺旋状,且螺旋受热管道的末端延伸至减速分流盘中。

9、优选地,所述反应陶瓷罐为六个,六个反应陶瓷罐沿减速分流盘与集流盘的圆心呈圆周状均匀间隔分布;每个所述反应陶瓷罐内含有若干个催化剂摆盘,若干个催化剂摆盘用于放置裂解反应进程中所需的催化剂。

10、优选地,所述减速分流盘和集流盘均为中空结构,所述减速分流盘和集流盘分别置于反应陶瓷罐的顶端和底端,且所述集流盘的底部连接有裂解产物排出管道。

11、优选地,所述燃烧室外壳为双层圆筒状结构,所述燃烧室外壳的下端设有氢气缓冲室和两个氢气喷管;所述燃烧室外壳的内壁设有多层隔热板结构,所述燃烧室外壳的外侧壁分别设有燃烧室烟气管道、火花塞点火器、燃烧室氨气管道和观火口;所述燃烧室烟气管道和火花塞点火器均沿轴向与燃烧室外壳插接。

12、优选地,所述观火口呈弯管状,所述观火口处设有观火口玻璃,所述观火口玻璃的上半部分位于燃烧室外壳的氢气缓冲室的底部;所述观火口玻璃的下半部分位于观火口内。

13、优选地,所述气体传输外壳的外侧壁连接有氨气管道,所述气体传输外壳依次通过氨气管道、氢气管道、电磁阀与储气罐连接;所述燃烧室外壳依次通过燃烧室氨气管道、氢气管道、电磁阀与储气罐连接。

14、优选地,所述气体传输外壳内上层部分设有空气导流盘,所述空气导流盘上设有若干个燃气支管,所述燃气支管连接有若干个外围管道和一个中心管道,若干个外围管道呈圆周状均匀间隔分布,一个中心管道位于若干个外围管道的中心,且中心管道的上方设有稳焰盘。

15、优选地,所述气体传输外壳为双层圆筒结构,所述气体传输外壳的底部截面为正方形,所述气体传输外壳的底部与空气管道连通。

16、通过采用上述技术方案:氨气裂解器通过催化剂和氨气燃烧器提供的热量将氨气高效分解,裂解器外壳通过法兰结构与氨气燃烧器内的燃烧室紧密连接,确保热量传递的高效性和稳定性。氨气燃烧器利用氢气助燃,将氨气点燃并产生高温热气,直接为氨气裂解过程提供必要的热能。气体传输管道系统包含氢气管道、氨气管道和空气管道等,并配有电磁阀、储气罐及鼓风机,确保气体流动的精确控制和稳定供给。

17、与现有技术相比,本发明具有以下有益效果:

18、1、本发明采用的燃料为氨气,整个过程实现了零碳排放,实现了氨气的高效燃烧与裂解。

19、2、本发明具有结构紧凑、能源利用率高及操作稳定等显著优势,是一种绿色环保的能源解决方案,适用于各类需要氢气供应的应用场景。

技术特征:1.一种氨气燃烧裂解一体化装置,其特征在于,包括依次连接的氨气裂解器、氨气燃烧器和气体传输管道系统;

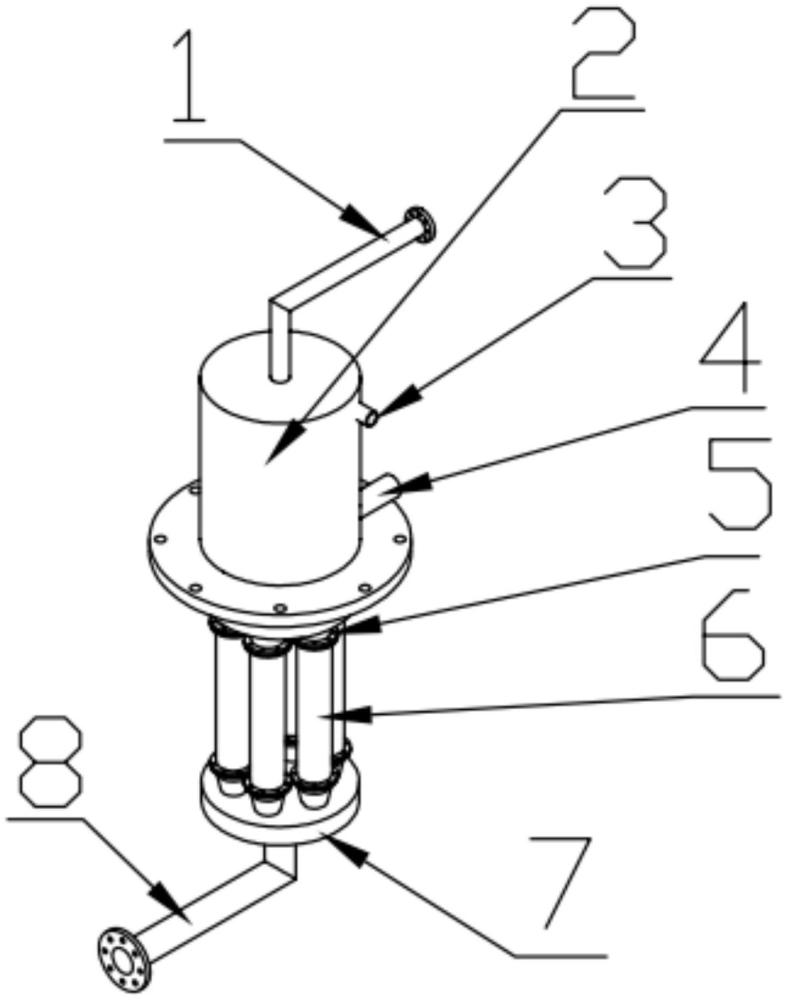

2.根据权利要求1所述的一种氨气燃烧裂解一体化装置,其特征在于,所述裂解器外壳(2)的顶部连接有裂解器烟气管道(1),所述裂解器外壳(2)的一侧分别设有裂解器氨气管道(3)和裂解器热气排出管道(4),所述裂解器氨气管道(3)设于裂解器外壳(2)的上端部,所述裂解器热气排出管道(4)设于裂解器外壳(2)的下端部。

3.根据权利要求2所述的一种氨气燃烧裂解一体化装置,其特征在于,所述裂解器外壳(2)为圆柱状结构,所述裂解器外壳(2)的下端通过法兰结构与氨气燃烧器连接,所述裂解器外壳(2)的底部通过孔洞与减速分流盘(5)连通,所述裂解器外壳(2)的顶部通过孔洞与裂解器烟气管道(1)连通;所述螺旋受热管道(9)呈螺旋状,且螺旋受热管道(9)的末端延伸至减速分流盘(5)中。

4.根据权利要求2所述的一种氨气燃烧裂解一体化装置,其特征在于,所述反应陶瓷罐(6)为六个,六个反应陶瓷罐(6)沿减速分流盘(5)与集流盘(7)的圆心呈圆周状均匀间隔分布;每个所述反应陶瓷罐(6)内含有若干个催化剂摆盘。

5.根据权利要求1所述的一种氨气燃烧裂解一体化装置,其特征在于,所述减速分流盘(5)和集流盘(7)均为中空结构,所述减速分流盘(5)和集流盘(7)分别置于反应陶瓷罐(6)的顶端和底端,且所述集流盘(7)的底部连接有裂解产物排出管道(8)。

6.根据权利要求1所述的一种氨气燃烧裂解一体化装置,其特征在于,所述燃烧室外壳(11)为双层圆筒状结构,所述燃烧室外壳(11)的下端设有氢气缓冲室和两个氢气喷管,其中氢气缓冲室与氢气喷管能够一定程度上防止回燃同时调整氢气喷出时的流向,使燃烧室中燃烧更加安全;所述燃烧室外壳(11)的内壁设有多层隔热板结构(12),所述燃烧室外壳(11)的外侧壁分别设有燃烧室烟气管道(10)、火花塞点火器(13)、燃烧室氨气管道(14)和观火口(15);所述燃烧室烟气管道(10)和火花塞点火器(13)均沿轴向与燃烧室外壳(11)插接。

7.根据权利要求6所述的一种氨气燃烧裂解一体化装置,其特征在于,所述观火口(15)呈弯管状,所述观火口(15)处设有观火口玻璃(16),所述观火口玻璃(16)的上半部分位于燃烧室外壳(11)的氢气缓冲室的底部;所述观火口玻璃(16)的下半部分位于观火口(15)内。

8.根据权利要求1所述的一种氨气燃烧裂解一体化装置,其特征在于,所述气体传输外壳(17)的外侧壁连接有氨气管道(24),所述气体传输外壳(17)依次通过氨气管道(24)、氢气管道(25)、电磁阀(26)与储气罐(27)连接;所述燃烧室外壳(11)依次通过燃烧室氨气管道(14)、氢气管道(25)、电磁阀(26)与储气罐(27)连接。

9.根据权利要求8所述的一种氨气燃烧裂解一体化装置,其特征在于,所述气体传输外壳(17)内上层部分设有空气导流盘(18),所述空气导流盘(18)上设有若干个燃气支管(19),所述燃气支管(19)连接有若干个外围管道(20)和一个中心管道(21),若干个外围管道(20)呈圆周状均匀间隔分布,一个中心管道(21)位于若干个外围管道(20)的中心,且中心管道(21)的上方设有稳焰盘(22)。

10.根据权利要求8所述的一种氨气燃烧裂解一体化装置,其特征在于,所述气体传输外壳(17)为双层圆筒结构,所述气体传输外壳(17)的底部截面为正方形,所述气体传输外壳(17)的底部与空气管道(23)连通。

技术总结本发明涉及氨气燃烧裂解技术领域,尤其涉及一种氨气燃烧裂解一体化装置,包括依次连接的氨气裂解器、氨气燃烧器和气体传输管道系统;所述氨气裂解器包括裂解器外壳、以及设于裂解器外壳下方的减速分流盘、反应陶瓷罐和集流盘;所述减速分流盘、反应陶瓷罐和集流盘的中轴线均与裂解器外壳的中轴线重合设置,所述裂解器外壳的内部设有螺旋受热管道,且螺旋受热管道的中轴线与裂解器外壳内部的中轴线重合设置。本发明采用的燃料为氨气,整个过程实现了零碳排放,实现了氨气的高效燃烧与裂解;本发明具有结构紧凑、能源利用率高及操作稳定等显著优势,是一种绿色环保的能源解决方案,适用于各类需要氢气供应的应用场景。技术研发人员:陈伟,折晓会,刘斌,王欣,高飞,翟晓玲受保护的技术使用者:石家庄铁道大学技术研发日:技术公布日:2024/12/2本文地址:https://www.jishuxx.com/zhuanli/20241204/340640.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表