一种焊缝缺陷超声检测实时可视化方法及装置

- 国知局

- 2024-12-06 12:19:38

本发明涉及金属焊缝缺陷无损检测,具体为一种焊缝缺陷超声检测实时可视化方法及装置。

背景技术:

1、装备是现代文明社会的重要标志,也是社会发展的重要基础,没有装备人类又将回到手工劳作的远古农牧时代。焊接是几乎所有装备制造过程的基本工艺。对于涉及到重大安全的装备,如锅炉、压力容器、压力管道、电梯、起重机械、游乐设施、机动车等装备已被国家纳入特种设备进行管理,而焊缝是决定焊接设备或结构安全可靠性的关键部位。为此,特种设备安全管理条例和相关国家规范,不仅要求装备制造完成后要进行焊缝无损探伤,而且要求对在役设备或结构的焊缝进行定期无损检测和评价,石油、化工行业的特种设备数量庞大,定期检验任务重,定检期间需要停产,投入的专业人员和仪器数量庞大,劳动强度大,检测周期长。

2、超声检测技术凭借其成本低、精度高、环境友好和便携等优点,一直是焊缝无损检测的主要手段。然而,传统超声检测存在对检测人员素质要求高、焊缝评估报告周期长、检测数据可追溯性差且无法复核等问题,实现焊缝检测过程超声信息可视化,可提高检测过程的评价效率、降低对检测人员的要求、提高数据的可追溯性、缩短报告周期。

3、目前,对于焊缝的超声检测《成品油管道无损检测方法的分析》文献研究中,相关对比分析表明在检测校准、调节、技术要求等方面,超声检测比相控阵超声检测有优势。同时,相控阵设备大多结构复杂,如:“压力容器缺陷检测装置”(cn201720851191.1)通过步进电机在齿轮槽上的周向运动,实现自动检测环焊缝的目的;“一种用于压力容器的焊缝探伤检测装置及使用方法”(cn202211174021.6)设计了一套基于超声波的滑动式大型超声检测装置,将压力容器运输进装置内部,可以完成检测并对缺陷部位进行标记;“一种贯穿件环焊缝自动超声检测装置”(cn202211103419.0)采用分段拼接式结构,内部包含激光除漆模块,自动完成对焊缝的缺陷检测;“一种环焊缝超声自动检测装置”(cn202222485787.8)采用有轨电车的方式,自动完成对焊缝的缺陷检测,保证了小车的运动轨迹以及缺陷的相关信息的准确度;“一种环形焊缝超声波检测装置”(cn202320130479.5)设计了一套移动式超声环焊缝检测箱,能够通过气缸和平移结构,完成对焊缝的检测,带有吸尘器,可以实现对检测表面的清洁。然而,现有技术还存在如下的局限性:

4、(1)缺乏超声传播过程实时可视化,对缺陷及其评价可靠性的判断要求高;

5、(2)不能形成超声检测焊缝缺陷及其定位的可视化数据库,不便于实现追溯性,无法实现生产过程设备焊缝安全的动态监控提供支撑。

6、为了解决上述问题,本发明通过理论和实验的方法,结合超声波检测原理,设计了一种焊缝缺陷超声检测实时可视化方法及装置,装置整体结构简单、成本低,不仅能够实现超声传播的可视化、缺陷的可视化,还能建立带有缺陷位置的完整焊缝数据库,为相关设备的在役动态监测和实时分析奠定基础。

技术实现思路

1、针对现有技术的不足,本发明提供了一种焊缝缺陷超声检测实时可视化方法及装置,解决了上述背景技术中提出的问题。

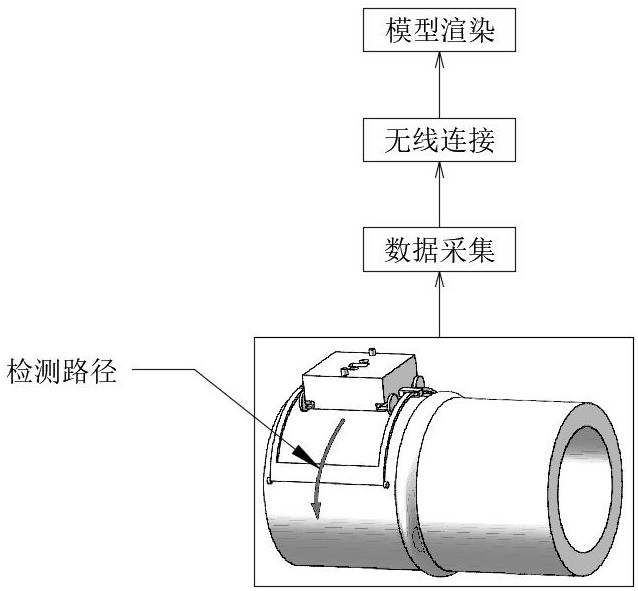

2、为实现以上目的,本发明通过以下技术方案予以实现:一种焊缝缺陷超声检测实时可视化方法及装置,包括以下具体步骤:

3、步骤一:利用装置对焊缝进行扫查,获取焊缝的超声波数据和反应缺陷平面位置的惯性传感器数据,并利用对超声数据的频谱分析进行焊缝缺陷类别判断;

4、步骤二:对超声波数据和惯性传感器数据进行分析,确定焊缝缺陷空间坐标,实现缺陷的空间定位和可视化;

5、步骤三:对含缺陷焊缝超声检测过程仿真验证。

6、可选的,对所述焊缝缺陷类别判断的具体方法流程如下:

7、(1)单片机上设有变压模块,依此将220v电压转变为24v电压,为斜式超声换能器供电,使其在时间间隔内,发射循环脉冲信号,并循环读取超声的回波信号;

8、(2)利用fpga(现场可编程门阵列,fpga是由若干的逻辑门阵列构成)高速采集单片机的回波信号,具体采集流程如下:

9、a、结合行业标准和焊缝处结构的壁厚选择斜探头参数,包括k值与频率;

10、b、在待检测焊缝的附近表面涂抹耦合剂,并使用具有弧度的斜探头,其两者保持紧密贴合;

11、c、斜探头发出超声波,根据超声传播特性,并接收循环脉冲信号的回波;

12、d、为分析超声波回波信号,需对信号进行降噪处理,提高信噪比;

13、其中采用自编程并将数据导入unity3d中,通过串口通讯的方式完成波形的实时显示;

14、(3)将离散的缺陷超声波幅信号进行快速傅里叶变化,得到各种缺陷信号的频谱图,由此发现裂纹、气孔、夹渣三种缺陷的极值频率不同,其中裂纹的变换幅值最大,夹渣的变换幅值最小;

15、(4)根据主频频率对缺陷的类型进行判定。

16、可选的,所述步骤(1)中的单片机设有两级带通滤波。

17、可选的,对所述缺陷空间坐标定位的具体方法流程如下:

18、(1)通过斜探头与惯性传感器的绑定,在对探头姿态进行解算前,需对imu(inertial measurement unit,用于测量物体三轴姿态角及加速度的装置,imu中包括陀螺仪及加速度计)中的各个传感器输出的原始数据进行校正;

19、加速度计的校准方法采用垂直悬挂法,正吊与反吊各持续3min;

20、陀螺仪的校准,采用静置去噪法,静置后得到三轴的零偏误差,并在后续中进行剔除;

21、(2)惯性传感器通过蓝牙通讯的方式,将姿态数据上传至上位机,并导入unity3d的四元数姿态接口,并实时转译为双精度浮点数,完成虚拟探头的姿态同步;并通过预积分算法将高频的imu加速度数据进行二次积分得到空间位移并与unity3d的仿真动画函数进行拟合,使探头的移动位置随加速度数据进行不断更新;

22、(3)将探头的三维坐标与超声波幅曲线建立对应的数据库,在上位机软件中,点击采集坐标点,查看该点的波幅曲线;

23、(4)结合缺陷的特征信号,以及超声波的传播特性、入射角及壁厚,即推算出缺陷的三维坐标。

24、可选的,所述对缺陷超声仿真验证的具体方法流程如下:

25、(1)通过comsol软件先预构建一个焊缝模型,并将以下参数变为变量,具体参数包括焊缝结构的高度、筒体的直径、壁厚;

26、(2)将参数通过软件预制app以输入框的形式,进行输入,即完成压力容器整体的三维模型参数化建模;

27、(3)根据行标nbt47013.3-2015通过压力容器壁厚选定的斜探头规格,并结合斜探头k值与压力容器的壁厚动态渲染需要进行超声检测的范围;

28、(4)结合comsol的压电-声学物理场仿真,结合探头和缺陷的三维空间坐标,参数化建立压力容器轴向剖面图,进行波幅曲线的仿真,并与实际波幅曲线进行对比验证分析。

29、一种用于权利要求任一项所述的一种焊缝缺陷超声检测实时可视化装置,包括计算机具有数据采集、数据处理、数据分析、缺陷可视化、超声检测过程仿真的多功能软件系统。

30、可选的,所述计算机与fpga采样板之间交互连接,所述fpga采样板与单片机之间交互连接,所述单片机与检测车之间交互连接,所述检测车的底端前后分别设有编码电机,所述编码电机的外侧设有旋转铰链,所述旋转铰链远离编码电机的一侧设有大磁轮,所述检测车的两侧均设有辅轨卡槽,所述辅轨卡槽的内部水平贯穿有金属软片轨道槽,所述金属软片轨道槽的两端均设有小磁轮,所述检测车的顶端中部设有惯性传感器,所述惯性传感器的两侧均设有耦合剂喷淋装置,所述耦合剂喷淋装置的外部两侧均设有与检测车相连接的磁性压弹支柱。

31、可选的,所述单片机内带有超声激励,所述单片机还包括220v转24v变压器和超声回波信号采样点。

32、可选的,所述辅轨卡槽之间关于检测车的中心线对称分布。

33、可选的,所述磁性压弹支柱、耦合剂喷淋装置各自之间均关于惯性传感器的中心线对称分布。

34、本发明提供了一种焊缝缺陷超声检测实时可视化方法及装置,具备以下有益效果:

35、该焊缝缺陷超声检测实时可视化方法及装置,解决了超声无损检测检测过程的可视化,降低了对检测人员要求,提高了对缺陷及其评价的可靠性和速度;提高了定检测效率,包括提高检测效率和形成评价报告的效率,缩短检测周期,降低对生产的影响周期;形成的超声检测焊缝缺陷及其定位的可视化数据库,为焊缝安全评价的追溯和设备焊缝安全的动态监控提供了基础支撑,有利于进一步提高生产安全性;装置结构简单,便携性能良好,成本低,还能够能够识别焊缝缺陷的类型;

36、设计改良了传统a型超声脉冲反射缺陷检测的方法,在保留a型超声特点(经济、便携、结构简单、定位精准)的基础上,能够有效避免人工缺陷漏检及误判;结合行标nbt47013.3-2015的要求,和探头的惯性数据,将检测范围可视化;在提高检测效率的同时,能够为在役压力容器提供一种新的在线监测方法;解决了超声无损检测检测过程的可视化,降低了对检测人员要求,提高了对缺陷及其评价的可靠性;建立了超声检测焊缝缺陷及其定位的可视化数据库,为焊缝安全评价的追溯和设备焊缝安全的动态监控提供了基础支撑,有利于进一步提高生产安全性。

本文地址:https://www.jishuxx.com/zhuanli/20241204/340632.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。