一种高温高速离心制备中间相沥青的方法及离心装置与流程

- 国知局

- 2024-12-06 12:44:35

本发明属于制备沥青基碳纤维的原料中间相沥青的制备领域,具体涉及一种高温高速离心制备中间相沥青的方法及装置。

背景技术:

1、碳纤维中碳含量超高92%,当纤维中的碳含量超过99%时被称之为石墨纤维,碳纤维的密度只有钢材的20%,但是拉伸强度是钢的10倍,碳纤维比铝要轻,使得它能够在航空航天领域取代铝合金材料。

2、相比较于pan给碳纤维,沥青碳纤维可以在更高的温度下石墨化,获得更高模量的碳纤维。沥青基碳纤维的性能在很大程度上取决于所使用的沥青类型。为了获得广泛使用的高模量碳纤维,各向同性沥青必须转化为含有各向异性相和石墨结构的中间相沥青。然而在中间相沥青的制备过程中往往会伴有大量的各相同性沥青生成,现有的分离中间相沥青和各相同性沥青的方法,大部分都是采用溶剂进行反复的溶解过滤蒸发的方法进行,分离效率差,污染严重,分离时间长。

3、国外很早就认识到离心对中间相沥青分离的重要性,如文章carbon volume 35,issue 8, 1997, pages 1191-1193中提到了高温离心是唯一有效的分离中间相的方法。中间相沥青和各相同性沥青之间有一定的密度差,文章carbon vol. 25. no. 2. pp 249-257. 1987给出了中间相沥青密度为1.30g/cm3,它嵌在密度为1.25 g/cm3的各向同性沥青中。在粘度为1的条件下,重力加速度1g下,中间相沥青将在10分钟内移动大约2×10-3cm厘米的距离。然而在在重力加速度1000g下,球体将在此时间内移动2厘米的距离。同时该文章介设计了一种高温离心机,通过在离心管旋转范围外加热,实现高温离心的目的。但是外围加热能耗高,离心式离心机起风扇降温作用,能耗高,中间主旋转轴易疲劳,高温离心最高温度500℃,最高加速度在1000g以下。使得离心时间较长。文章mol. cryst. liq. cryst.,1986, vol. 132, pp. 65-19中也介绍了使用上述外围加热离心法进行中间相沥青的制备,但是其转速没有超过2600转,最大离心力为700g。

4、中国专利cn 21531249中介绍了一种旋装式热缩聚反应装置和中间相沥青制备系统,但该设计的旋转热缩聚装置旋转速度低,不具备离心功能。专利cn116751603介绍了一种制备中间相碳微球的制备方法,其使用的离心温度300~400℃,虽然没有提到使用离心机的种类,但其转速为没有超过1000rpm,可见使用的高温离心机的转速受到了限制。

5、在对所有高温高速离心机进行查询的中没有发现与本专利相似的高温高速离心方法。中国专利cn104801433发明的一种离心机同样是将加热层设置在离心机旋转空间外,限制了加热效果和离心速度;专利cn209886342一种耐高温离心机的发明中也是将加热装置设置在底部和顶部,附加有厚厚的保温耐火砖,增大的设备体积同时也增加了设备厚度。

技术实现思路

1、本发明提供了一种高温高速离心制备中间相沥青的方法及离心装置,以解决现有方法中制备中间沥青分离过程中离心机的转速低,加热效率差,设备体积庞大等问题。

2、本发明的技术方案如下:

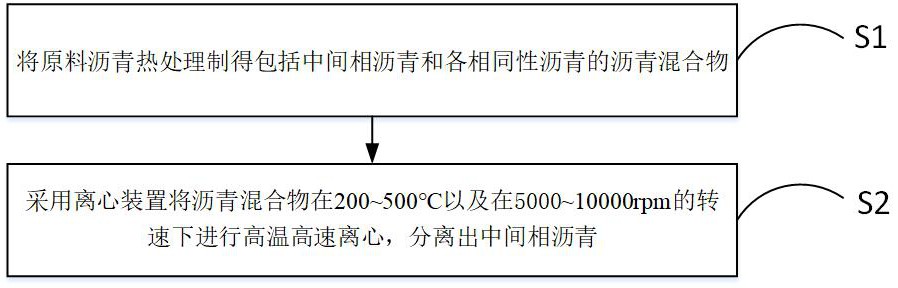

3、根据本发明的一个方面,提供了一种高温高速离心制备中间相沥青的方法,包括以下步骤:s1. 将原料沥青热处理制得包括中间相沥青和各相同性沥青的沥青混合物;以及s2. 采用离心装置将沥青混合物在200~500℃以及在5000~10000rpm的转速下进行高温高速离心,分离出中间相沥青。

4、可选地,在上述的高温高速离心制备中间相沥青的方法中,离心装置包括至少一个双层离心罐,双层离心罐包括内层筒体和装有熔融金属的外层筒体,将沥青混合物倒入双层离心罐的内层筒体中,利用外层筒体中的熔融金属为高温离心提供温度。

5、可选地,在上述的高温高速离心制备中间相沥青的方法中,在步骤s1中,采用石油沥青和煤焦油沥青为原料沥青,将原料沥青在350~500℃的温度、100~300rpm的搅拌速度以及10~3100ml/min的氮气通入量下进行热处理6h~240h,得到沥青混合物。

6、可选地,在上述的高温高速离心制备中间相沥青的方法中,在步骤s2中,完成离心后,趁热倒出上层沥青溶液,获得的下层沥青为高含量的中间相沥青。

7、根据本发明的另一个方面,提供了一种用于高温高速离心制备中间相沥青的离心装置,包括至少一个双层离心罐,双层离心罐是由内层筒体和外层筒体组成的双层筒体结构,内层筒体用于承装经过热解反应的沥青液体,外层筒体承装有熔融金属用于提供并保持离心温度。

8、可选地,在上述的用于高温高速离心制备中间相沥青的离心装置中,其中,离心装置包括4个双层离心罐,以及内层筒体和外层筒体可分离地组装在一起。

9、可选地,在上述的用于高温高速离心制备中间相沥青的离心装置中,熔融金属的熔点温度在200℃~500℃之间。

10、可选地,在上述的用于高温高速离心制备中间相沥青的离心装置中,其中,熔融金属选自锌、锡、铅中的一种。

11、可选地,在上述的用于高温高速离心制备中间相沥青的离心装置中,其中,熔融金属为铝-锡合金或锌-锡合金。

12、可选地,在上述的用于高温高速离心制备中间相沥青的离心装置中,双层离心罐为双层金属离心罐。

13、根据本发明的技术方案,产生的有益效果是:

14、本发明提供了一种高温高速离心制备中间相沥青的方法及离心装置,可用于在一定时间范围内完成中间相沥青与各相同性沥青的分离,降低中间相沥青的制备成本和减少溶剂污染。本发明的离心装置避免了其他高温离心机存在的直接在离心机内部空腔进行加热,提高离心机主轴的工作温度,主轴易疲劳,转速不能太大的缺点,在高温离心过程中不必担心高温对离心机主轴影响,在离心过程中可以最大限度地利用离心机自身的高速度实现高温快速离心密度差异小的物质和溶液,特别适用于中间相沥青和各相同性沥青的分离,也适用于其他需要高温高速离心的场合,如盐熔体或金属熔体中不同温度结晶颗粒的离心分离。

技术特征:1. 一种高温高速离心制备中间相沥青的方法,其特征在于,包括以下步骤:

2.根据权利要求项1所述的高温高速离心制备中间相沥青的方法,其特征在于,所述离心装置包括至少一个双层离心罐,所述双层离心罐包括内层筒体和装有熔融金属的外层筒体,将所述沥青混合物倒入所述双层离心罐的内层筒体中,利用所述外层筒体中的熔融金属为高温离心提供温度。

3.根据权利要求项1所述的高温高速离心制备中间相沥青的方法,其特征在于,在步骤s1中,采用石油沥青和煤焦油沥青为所述原料沥青,将所述原料沥青在350℃~500℃的温度、100~300rpm的搅拌速度以及10~3100ml/min的氮气通入量下进行热处理6h~240h,得到所述沥青混合物。

4.根据权利要求项1所述的高温高速离心制备中间相沥青的方法,其特征在于,在步骤s2中,完成离心后,趁热倒出上层沥青溶液,获得的下层沥青为高含量中间相沥青。

5.一种用于高温高速离心制备中间相沥青的离心装置,其特征在于,包括至少一个双层离心罐,所述双层离心罐是由内层筒体和外层筒体组成的双层筒体结构,所述内层筒体用于承装经过热解反应的沥青液体,所述外层筒体承装有熔融金属用于提供并保持离心温度。

6.根据权利要求5所述的用于高温高速离心制备中间相沥青的离心装置,其特征在于,其中,所述离心装置包括4个所述双层离心罐,以及所述内层筒体和所述外层筒体可分离地组装在一起。

7.根据权利要求5所述的用于高温高速离心制备中间相沥青的离心装置,其特征在于,所述熔融金属的熔点温度在200℃~500℃之间。

8.根据权利要求5所述的用于高温高速离心制备中间相沥青的离心装置,其特征在于,其中,所述熔融金属选自锌、锡、铅中的一种。

9.根据权利要求5所述的用于高温高速离心制备中间相沥青的离心装置,其特征在于,其中,所述熔融金属为铝-锡合金或锌-锡合金。

10.根据权利要求5所述的用于高温高速离心制备中间相沥青的离心装置,其特征在于,所述双层离心罐为双层金属离心罐。

技术总结本发明提供了一种高温高速离心制备中间相沥青的方法及离心装置,方法包括:S1. 将原料沥青热处理制得包括中间相沥青和各相同性沥青的沥青混合物;以及S2. 采用离心装置将沥青混合物在200~500℃以及在5000~10000rpm的转速下进行高温高速离心,分离出中间相沥青。本发明的离心装置,包括至少一个双层离心罐,双层离心罐是由内层筒体和外层筒体组成的双层筒体结构,内层筒体用于承装经过热解反应的沥青液体,外层筒体承装有熔融金属用于提供并保持离心温度。本发明提供的方法和装置都可以在一定时间范围内完成中间相沥青与各相同性沥青的分离,降低中间相沥青的制备成本和减少溶剂污染,解决了现有中间沥青分离过程中离心机的转速低,加热效率差,设备体积庞大等问题。技术研发人员:赵耀耀,述子清,祁源,王鹏宇受保护的技术使用者:陕西煤基特种燃料研究院有限公司技术研发日:技术公布日:2024/12/2本文地址:https://www.jishuxx.com/zhuanli/20241204/342710.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表