微通道反应管束、连续制备六氟环氧丙烷的装置及方法与流程

- 国知局

- 2025-01-10 13:15:53

本发明属于氟化工领域,具体涉及一种微通道反应管束、连续制备六氟环氧丙烷的装置及方法。

背景技术:

1、六氟环氧丙烷(hfpo)是有机氟化学中的重要中间体,以六氟环氧丙烷为源头的含氟精细化学品产业链是氟化学工业重要组成部分,六氟环氧丙烷是多种含氟精细化学品的重要原料,从六氟环氧丙烷可以衍生出多种下游产品,包括全氟丙酰氟,全氟磺酰基乙烯基醚,全氟烷基乙烯基醚,全氟聚醚,六氟丙酮等,进而通过这些衍生物又可以制备全氟磺酸离子膜,可溶性聚四氟乙烯,含氟表面活性剂,含氟医用麻醉剂等产品。六氟环氧丙烷的下游产品被用在多个行业,包括化学化工,航空航天,电子,医药,环保,建筑,消防等领域。所以,如何合成高品质的六氟环氧丙烷是含氟精细化学品领域的重要课题。

2、杜邦公司在20世纪60年代第一次报道了六氟环氧丙烷的合成方法,随着全世界对于六氟环氧丙烷的需求量逐年增加,对于合成六氟环氧丙烷的研究成为氟化工的一个热点。目前,绝大多数六氟环氧丙烷的合成工艺是以六氟丙烯(hfp)为原料,通过环氧化反应制备六氟环氧丙烷,常用的氧化剂包括气体氧化剂的氧气和液体氧化剂的次氯酸钠或双氧水。

3、氧气氧化法在高温高压,有含氟溶剂的参与下制备六氟环氧丙烷的方法,该方法虽然氧化剂的成本很低,但是需要加入价格昂贵的含氟溶剂才能控制反应而且会产生酰氟类的副产物,提纯过程比较复杂,提纯过程中会产生一定量的废水。目前采用氧气氧化法制备六氟环氧丙烷丙烷的主流工艺为间歇工艺(us3600409,jp9052886,us3536733和jp2003040879),虽然该工艺中六氟丙烯的转化率和六氟环氧丙烷的选择性较高,但是间歇工艺的设备利用率低,为了保证产能,设备体积大,导致建造成本高且危险性高。

4、近年来,氧气氧化法制备六氟环氧丙烷丙烷进行了连续工艺的研究工作。专利cn101157669、cn201692802、以及cn10651357虽然实现了连续化生产,但是该工艺存在危险性,而且反应热量不易扩散。反应条件依旧是苛刻,仍然需要在100℃以上的高温,1.5mpa以上的压力下进行。

5、液体氧化剂主要可以分为双氧水和次氯酸钠两个氧化体系,虽然液相氧化法会产生一定量的废水,但是该方法产生的气相产物较为单一,所采用的氧化剂主要包括双氧水(gb904877,us3858003和jp63027487)和次氯酸钠(ep2409970,us4902810,us7405312和cn102356072),液相氧化法的氧化效率高,反应速率快,而且反应过程中无有害的酰氟类气体产生。此外,液体氧化剂的反应条件比氧气氧化较为温和,危险性低。所以,将六氟环氧丙烷的反应在温和条件下,采用连续法进行生产一直是氟化学行业内追求的目标。

技术实现思路

1、本发明的目的在于克服现有技术中的缺点,提供一种微通道反应管束、连续制备六氟环氧丙烷的装置及方法。

2、为实现上述目的,本发明采用的技术方案为:

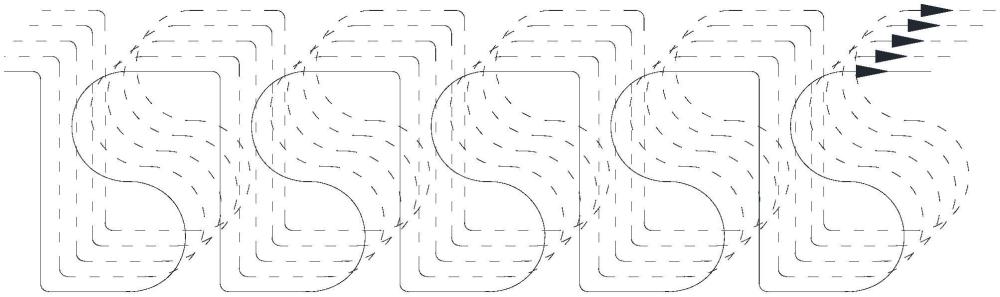

3、一种微通道反应管束,包括1个或者多个并列的微通道反应器;每个所述的微通道反应器包括多个连续的反应单元;每个所述的反应单元包括s型上升段以及竖直下降段。

4、所述的s段由两个相对设置的弧形段连接组成。

5、组成所述的反应单元的管路的直径为1.5-5mm;优选为4mm。

6、所述的反应单元为1-20个;优选为4-8个;更优选为4个;所述的反应单元的制备材质为含氟塑料管。

7、本发明还包括一种连续制备六氟环氧丙烷的微通道反应装置,包括液体分布器以及所述的微通道反应管束;所述的液体分布器包括液体分布器本体以及与所述的液体分布器本体连通的多条管路;每条所述的管路与1个所述的微通道反应器连通。

8、每条所述的管路上设置有气体入口与气体储存罐连通;所述的液体分布器本体上的液体入口与液体原料配置釜连通;优选的,所述的管路为10条。

9、所述的气体入口与所述的气体储存罐之间的气体通路上设置有气体流量控制阀;所述的液体入口与所述的液体原料配置釜之间的液体通路上设置有反应进料泵。

10、所述的微通道反应管束的出口端与气液分离罐连通;所述的气液分离罐设置有液相出口以及气相出口;所述的液相出口分别与废液排放管路以及液体回用管路连通。

11、本发明还包括一种使用所述的微通道反应装置制备六氟环氧丙烷的方法,包括下述步骤:在液体原料配置釜内配置液体原料;液体原料进入液体分布器并与气体原料混合后进入微通道反应装置进行反应,反应结束后进入气液分料罐进行分离。

12、所述的液体原料包括所述的氧化剂、碳酸钾、碳酸氢钾、相转移催化剂以及溶剂;所述的气体原料为六氟丙烯;

13、优选的,所述的氧化剂为次氯酸钠溶液;所述的次氯酸钠溶液的有效氯含量为3.8%;所述的溶剂为甲苯,所述的相转移催化剂为三辛基甲基氯化铵;

14、优选的,所述的氧化剂、碳酸钾、碳酸氢钾、溶剂、相转移催化剂的质量比为(200-300):(1-10):(1-5):(10-50):(0.1-2);优选为260:6:2:35:1。

15、气体原料进入微通道反应器的流速为0.3-0.58kg/h;液体原料进入微通道反应器的流速为36-72kg/h;微通道反应装置的反应压力为0.1-0.4mpa,温度为-20℃到50℃。

16、与现有技术相比,本发明的有益效果是:

17、本申请的微通道反应管束由1个或者多个并列的微通道反应器组成,每个所述的微通道反应器包括多个连续的反应单元形成长度不同的反应装置,每个所述的反应单元包括s型上升段以及竖直下降段。气体和液体在上升阶段反应单元呈现s型,气体和液体在下降阶段反应单元呈现直线型,在整个微通道反应器中,气体和液体通过时,气体一直沿管路方向向前运动,而液体在经过微通道管束反应器中垂直于地面的s型上升段中会由于重力作用而向下运动,在微通道反应器狭小的空间内,由于空间限制,加剧了气液接触程度,使气体和液体在垂直于地面的s型上升段做连续地翻滚运动,进而达到气液充分混合接触的目的,对反应结果有益;而竖直下降段为直线型,可以使密度较大的液体更快的到达竖直的底部,封住微通道有限的空间,便于在下一个s型的上升段与气体充分接触。

18、采用本申请的微通道反应装置制备六氟环氧丙烷,能够使得反应在常温条件,且较低的压力条件下,实现了连续法合成。本反应是在微通道反应器中进行,且进行了放大实验,产能达到中试规模。

技术特征:1.一种微通道反应管束,其特征在于,包括1个或者多个并列的微通道反应器;每个所述的微通道反应器包括多个连续的反应单元;每个所述的反应单元包括s型上升段以及竖直下降段。

2.根据权利要求1所述的微通道反应管束,其特征在于,所述的s段由两个相对设置的弧形段连接组成。

3.根据权利要求1所述的微通道反应管束,其特征在于,组成所述的反应单元的管路的直径为1.5-5mm;优选为4mm。

4.根据权利要求1所述的微通道反应管束,其特征在于,所述的反应单元为1-20个;优选为4-8个;更优选为6个;所述的反应单元的制备材质为含氟塑料管。

5.一种连续制备六氟环氧丙烷的微通道反应装置,其特征在于,包括液体分布器以及权利要求1-4任一项所述的微通道反应管束;所述的液体分布器包括液体分布器本体以及与所述的液体分布器本体连通的多条管路;每条所述的管路与1个所述的微通道反应器连通。

6.根据权利要求5所述的连续制备六氟环氧丙烷的微通道反应装置,其特征在于,每条所述的管路上设置有气体入口与气体储存罐连通;所述的液体分布器本体上的液体入口与液体原料配置釜连通;优选的,所述的管路为10条。

7.根据权利要求6所述的连续制备六氟环氧丙烷的微通道反应装置,其特征在于,所述的气体入口与所述的气体储存罐之间的气体通路上设置有气体流量控制阀;所述的液体入口与所述的液体原料配置釜之间的液体通路上设置有反应进料泵。

8.根据权利要求6所述的连续制备六氟环氧丙烷的微通道反应装置,其特征在于,所述的微通道反应管束的出口端与气液分离罐连通;所述的气液分离罐设置有液相出口以及气相出口;所述的液相出口分别与废液排放管路以及液体回用管路连通。

9.一种使用权利要求5-8任一项所述的微通道反应装置制备六氟环氧丙烷的方法,其特征在于,包括下述步骤:在液体原料配置釜内配置液体原料;液体原料进入液体分布器并与气体原料混合后进入微通道反应装置进行反应,反应结束后进入气液分料罐进行分离。

10.根据权利要求9所述的制备六氟环氧丙烷的方法,其特征在于,所述的液体原料包括所述的氧化剂、碳酸钾、碳酸氢钾、相转移催化剂以及溶剂;所述的气体原料为六氟丙烯;

技术总结本发明属于氟化工领域,具体涉及微通道反应管束、连续制备六氟环氧丙烷的装置及方法。微通道反应管束,包括1个或者多个并列的微通道反应器;每个所述的微通道反应器包括多个连续的反应单元;每个所述的反应单元包括S型上升段以及竖直下降段。采用本申请的微通道反应装置制备六氟环氧丙烷,能够使得反应在常温条件,且较低的压力条件下,实现了连续法合成。本反应是在微通道反应器中进行,且进行了放大实验,产能达到中试规模。技术研发人员:冀汝南,白智勇,胡仲婵,赵禹,白福旺,张志君受保护的技术使用者:天津市长芦化工新材料有限公司技术研发日:技术公布日:2025/1/6本文地址:https://www.jishuxx.com/zhuanli/20250110/351997.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表