一种提高孔壁厚度均匀性的变薄拉伸模具的制作方法

- 国知局

- 2025-01-10 13:21:49

本发明涉及翅片加工,尤其是涉及一种提高孔壁厚度均匀性的变薄拉伸模具。

背景技术:

1、散热器和换热器主要有翅片及其穿插在翅片上的铜管组成,多个翅片被叠加放置,翅片与翅片间的间距通过翅片孔的高度来限定,铜管插入翅片孔内并通过胀管机胀紧实现固定。翅片孔的成型依次经过多次引伸、冲孔翻边工序,然后再通过变薄拉伸提高翅片孔的高度。翅片孔越高,相邻两翅片间的间距越大,每个散热器或换热器所需的翅片数量越少,成本越低。在引伸和冲孔翻边工序中,引伸凸模和冲孔翻边凸模均是从翅片孔底部开始拉伸,将材料一步步向上挤压,因此,整个孔的内壁为厚薄不一的褶皱状结构。

2、现有变薄拉伸工序仍采用圆柱形的实心凸模和凹模配合,实心凸模进入凹模即开始拉伸翅片孔,即仍然从翅片孔的底部往上变薄,容易造成局部材料过薄而导致强度减弱甚至破裂,拉伸高度受最薄区域的厚度影响,拉伸量受限。且拉伸后的翅片孔的内壁厚度均匀性得不到改善,仍为厚薄不一的褶皱状结构。该翅片孔在与铜管配合时,贴合度低,因此,胀紧力低,不仅影响装配的可靠性,同时,由于贴合度低,铜管与翅片的热交换效率也低,散热效果差。

3、此外,在模具加工中,变薄凹模和变薄凸模的加工及装配精度要求特别高,才能保证变薄凸模和变薄凹模中心的一致性,现有模具结构变薄凹模或变薄凸模均不能调整移动,即不能根据对方的情况在翅片加工中实现自动对心。当变薄凹模和变薄凸模不同心时,作用在翅片孔上,易造成翅片孔出现高低差,甚至破孔、烂料(翅片孔砸坏)现象。因此,不论从翅片加工的稳定性,还是翅片孔的高度、均匀性方面,现有模具均存在一定的缺陷。

技术实现思路

1、本发明的目的是提供一种提高孔壁厚度均匀性的变薄拉伸模具,解决现有模具结构成型的翅片孔高度低,内壁均匀性差,且易破损的问题。

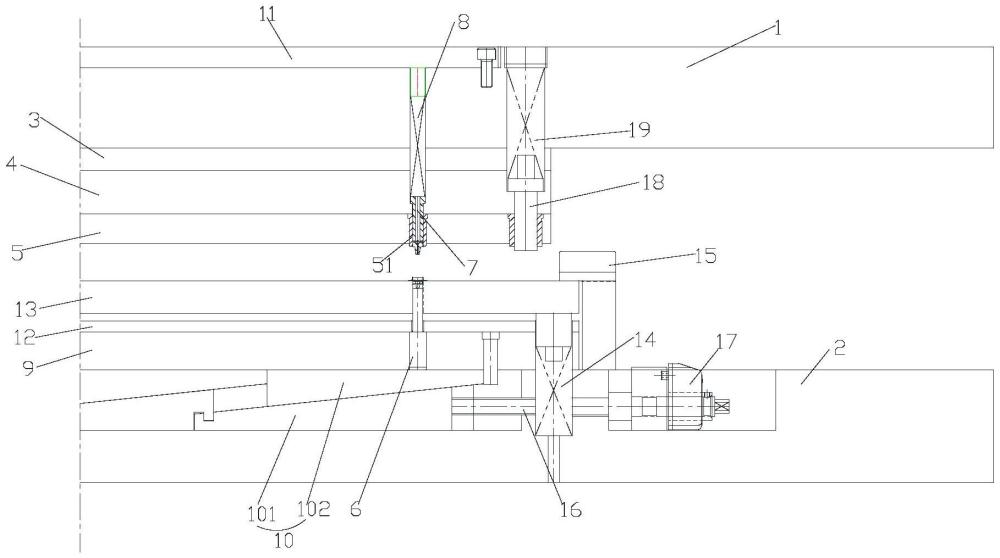

2、本发明解决其技术问题所采用的技术方案是:一种提高孔壁厚度均匀性的变薄拉伸模具,包括上模座和下模座,依次叠加固定在上模座上的上垫板、顶杆固定板和凹模套固定板,所述凹模套固定板上设置有变薄凹模套;所述下模座上固定设置有变薄凸模;所述变薄凸模包括实心的圆柱部和位于圆柱部上的可变端头,所述可变端头的直径从与圆柱部对接的一端向末端逐渐变小,在可变端头的端部设置有倒锥形的沉孔,且在可变端头的侧壁上均匀分布有一组沿变薄凸模轴线方向设置的分隔缝,所述分隔缝将可变端头分隔成相互独立的多个变薄拉伸片;所述顶杆固定板上设置有将可变端头撑开的顶杆,所述顶杆的端部设置有与沉孔相适配的锥台;当锥台与沉孔配合到位后,所述可变端头被完全撑开使可变端头的外径保持一致并与圆柱部相同;在翅片孔变薄成型时,可变端头先被撑开,在撑开的过程中挤压翅片孔内壁,将翅片孔内壁整平,然后撑开后的可变端头相对翅片孔向上运动,向上挤压翅片孔材料实现翅片孔孔壁的变薄拉伸。

3、为便于调整变薄凸模最先与翅片孔内壁接触的位置,所述下模座上设置有固定变薄凸模的凸模固定板;所述凸模固定板的下方设置有用于调整凸模固定板高度的高度调节装置。

4、进一步的,所述高度调节装置包括设置在下模座上的下斜楔和与下斜楔配合的上斜楔,所述凸模固定板支撑在上斜楔上。

5、进一步的,所述顶杆的固定端上方设置有对顶杆施加压力的顶杆弹簧。所述变薄凸模上设置有压板,压板的上方浮动设置有卸料板,所述卸料板与下模座间设置有卸料弹簧,所述顶杆弹簧的弹簧力大于卸料弹簧的弹簧力。所述上模座上还设置有压杆,压杆与上模座间设置有压杆弹簧,在压杆弹簧的作用力下,所述压杆的前端伸出凹模套固定板;所述压杆弹簧的弹簧力大于顶杆弹簧的弹簧力。

6、本发明的有益效果:本发明通过变薄凸模与顶杆的配合,变薄凸模在顶杆的作用下先撑开挤压翅片孔内壁,用于整平翅片孔内壁,然后再对翅片孔进行拉伸变薄,因此,本发明相较于现有结构,获得的翅片孔内壁更加的均匀,拉伸高度更高,因此,能够显著提高翅片的性能。所述顶杆的锥台在进入沉孔时,在沉孔的作用下,顶杆带动变薄凹模套一起移动,使顶杆和变薄凹模套与变薄凸模实现自动对心,保证与翅片孔的同心设置,从而在对翅片孔进行拉伸变薄时,不会出现一侧拉伸量大,一侧拉伸量小的情况,避免翅片孔出现高低差,甚至破孔、烂料(翅片孔砸坏)的问题。所述变薄凸模还可以通过高度调节装置调整初始高度,进而调整变薄凸模与翅片孔内壁最先接触的位置,因此,可以根据翅片孔在变薄拉伸前内壁厚度的情况进行调整变薄凸模的高度从而使变薄凸模先与翅片孔内壁最厚的位置接触,进行整平,从而满足不同高度翅片的加工需求。

7、以下将结合附图和实施例,对本发明进行较为详细的说明。

技术特征:1.一种提高孔壁厚度均匀性的变薄拉伸模具,包括上模座(1)和下模座(2),依次叠加固定在上模座(1)上的上垫板(3)、顶杆固定板(4)和凹模套固定板(5),其特征在于:所述凹模套固定板(5)上设置有变薄凹模套(51);所述下模座(2)上固定设置有变薄凸模(6);所述变薄凸模(6)包括实心的圆柱部(61)和位于圆柱部(61)上的可变端头(62),所述可变端头(62)的直径从与圆柱部(61)对接的一端向末端逐渐变小,在可变端头(62)的端部设置有倒锥形的沉孔(621),且在可变端头(62)的侧壁上均匀分布有一组沿变薄凸模(6)轴线方向设置的分隔缝(622),所述分隔缝(622)将可变端头(62)分隔成相互独立的多个变薄拉伸片(623);所述顶杆固定板(4)上设置有将可变端头(62)撑开的顶杆(7),所述顶杆(7)的端部设置有与沉孔(621)相适配的锥台(71);当锥台(71)与沉孔(621)配合到位后,所述可变端头(62)被完全撑开使可变端头(62)的外径保持一致并与圆柱部(61)相同;在翅片孔变薄成型时,可变端头(62)先被撑开,在撑开的过程中挤压翅片孔内壁,将翅片孔内壁整平,然后撑开后的可变端头(62)相对翅片孔向上运动,向上挤压翅片孔材料实现翅片孔孔壁的变薄拉伸。

2.如权利要求1所述的提高孔壁厚度均匀性的变薄拉伸模具,其特征在于:所述下模座(2)上设置有固定变薄凸模(6)的凸模固定板(9);所述凸模固定板(9)的下方设置有用于调整凸模固定板(9)高度的高度调节装置(10)。

3.如权利要求2所述的提高孔壁厚度均匀性的变薄拉伸模具,其特征在于:所述高度调节装置(10)包括设置在下模座(2)上的下斜楔(101)和与下斜楔(102)配合的上斜楔(102),所述凸模固定板(9)支撑在上斜楔(102)上。

4.如权利要求1所述的提高孔壁厚度均匀性的变薄拉伸模具,其特征在于:所述凹模套固定板(5)上用于安装变薄凹模套(51)的安装孔与变薄凹模套(51)为间隙配合,装配完成后变薄凹模套(51)可在凹模套固定板(5)的安装孔内左右前后活动。

5.如权利要求1所述的提高孔壁厚度均匀性的变薄拉伸模具,其特征在于:所述顶杆(7)的固定端上方设置有对顶杆(7)施加压力的顶杆弹簧(8)。

6.如权利要求5所述的提高孔壁厚度均匀性的变薄拉伸模具,其特征在于:所述变薄凸模(6)上设置有压板(12),压板(12)的上方浮动设置有卸料板(13),所述卸料板(13)与下模座(2)间设置有卸料弹簧(14),所述顶杆弹簧(8)的弹簧力大于卸料弹簧(14)的弹簧力。

7.如权利要求6所述的提高孔壁厚度均匀性的变薄拉伸模具,其特征在于:所述上模座(1)上还设置有压杆(18),压杆(18)与上模座(1)间设置有压杆弹簧(19),在压杆弹簧(19)的作用力下,所述压杆(18)的前端伸出凹模套固定板(5);所述压杆弹簧(19)的弹簧力大于顶杆弹簧(8)的弹簧力。

技术总结本发明公开了一种提高孔壁厚度均匀性的变薄拉伸模具,包括上模座和下模座,依次叠加固定在上模座上的上垫板、顶杆固定板和凹模套固定板,所述凹模套固定板上设置有变薄凹模套;所述下模座上固定设置有变薄凸模;所述变薄凸模包括实心的圆柱部和位于圆柱部上的可变端头,所述可变端头的直径从与圆柱部对接的一端向末端逐渐变小,在可变端头的端部设置有倒锥形的沉孔,且在可变端头的侧壁上均匀分布有一组沿变薄凸模轴线方向设置的分隔缝,所述分隔缝将可变端头分隔成相互独立的多个变薄拉伸片;所述顶杆固定板上设置有将可变端头撑开的顶杆,所述顶杆的端部设置有与沉孔相适配的锥台。本发明可提高翅片孔内部的均匀性,提升翅片孔的高度。技术研发人员:吴建军,金铁军,祝梦臣,李文霞,程欢,储杰,尤永贵,黄强,查子昊,汪港受保护的技术使用者:黄山三佳谊华精密机械有限公司技术研发日:技术公布日:2025/1/6本文地址:https://www.jishuxx.com/zhuanli/20250110/352660.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表