基于3D打印与纤维缠绕的内凸台加筋复合材料构件成形方法与流程

- 国知局

- 2025-01-10 13:22:10

本发明属于复合材料增材制造成形,具体涉及一种基于3d打印与纤维缠绕的内凸台加筋复合材料构件成形方法。

背景技术:

1、复合材料纤维缠绕是将连续纤维浸润树脂后,按照一定规律缠绕到芯模上的复合材料回转构件的成型工艺方法,其能够高效快速地实现回转类壳体的制造。复合材料3d打印是将纤维与树脂结合,形成打印丝材,按照设定的运动路径,通过逐层堆积的方式,实现复杂结构一体成型的工艺的方法,能高效制造出传统工艺难以实现的复杂形状和结构的复合材料构件。

2、 现有技术中,文献cn2023117773805 公开了一种大开口复合材料发动机壳体变形可控缠绕组合模具,其包括芯轴、分瓣模和封头,分瓣模沿周向包裹在芯轴外部,两端固定在芯轴上,封头通过紧固螺母,该专利针对内部加强结构的复合材料壳体设计模具,但其无法适用于内部凸台和加筋的复合材料壳体结构。

3、含有内凸台加筋的壳体结构/构件广泛应用于航空航天、交通运输等行业。采用碳纤维复合材料成型复杂壳体,结构重量轻,相比于铝合金可减重30%以上,结构强度高,其抗拉强度可以达到3000mpa以上,远高于普通钢材。但对于内部含有凸台与加筋的复杂结构/构件,复合材料壳体难以通过缠绕一次高质量成型,且基于常规技术路线需要配合机械加工实现内部复杂凸台与加强筋制造,会严重破坏结构内部的纤维连续性,降低结构强度。更关键的是,对于内部含有凸台与加筋的复杂结构/构件,如何在其凸台内以及构件内壁表层2-3mm深的范围内有效植入纤维丝束一直是本领域面临的技术难题。

技术实现思路

1、本发明目的在于一种基于3d打印与纤维缠绕的内凸台加筋复合材料构件成形方法,用于内部含有凸台和加筋的复合材料壳体构件高质量成形。

2、本发明采用了如下技术方案。

3、一种基于3d打印与纤维缠绕的内凸台加筋复合材料构件成形方法,步骤包括:

4、步骤1,组装内凸台加筋复合材料构件的成形模具,并将其安装在变位机上;

5、步骤2,采用3d打印设备和纤维缠绕设备在成形模具上成形坯件,其内凸台加筋区域的纤维缠绕轨迹呈若干层球面轮廓结构;本发明中,球面轮廓是指基本呈球面的轮廓状;

6、步骤3,将所得坯件进行固化,拆模后得内凸台加筋复合材料构件。

7、作为优选方案,所述的成形模具包括:芯轴,在芯轴外围设置有芯模包覆组件,在芯模包覆组件上设置有半圆凹槽、椭圆槽、加强筋匹配槽、螺纹筋匹配槽、环形凸台匹配槽,芯模包覆组件包括分瓣模一、分瓣模二、分瓣模三、分瓣模四、分瓣模五、分瓣模六,由这六个分瓣模的外壁共同构成内凸台加筋复合材料构件的内成形面;在芯模包覆组件两端部设置有端盖和封盖。

8、作为更优选方案,分瓣模一的内圆弧轮廓宽度大于外圆弧轮廓宽度,其余分瓣模的内圆弧轮廓宽度均小于相应的外圆弧轮廓宽度;芯模包覆组件两端部呈楔形圆柱结构。

9、进一步地,为了能够在内凸台加筋复合材料构件的凸台内有效植入纤维丝束,采用3d打印设备和纤维缠绕设备在成形模具上成形坯件的步骤包括:

10、步骤21,在芯模包覆组件上且位于半圆凹槽所在部位和椭圆槽所在部位间隔、环向缠绕第一部分纤维丝束,位于半圆凹槽和椭圆槽内的纤维丝束呈弧形结构,第一部分纤维丝束的覆盖范围不超过半圆凹槽宽度或椭圆槽宽度的2~3倍;

11、步骤22,在半圆凹槽所在部位和椭圆槽所在部位轴向打印间隔布置的第一线性复合材料,由第一线性复合材料和第一部分纤维丝束共同构成呈球面轮廓的第一网格层;

12、步骤23,在第一网格层的网孔区域继续打印并填充点状复合材料,由第一点状复合材料和第一网格层共同构成第一复合材料层;

13、步骤24,参照步骤21至步骤23,在第一复合材料层上继续间隔、环向缠绕纤维丝束,打印线性复合材料和点状复合材料,直到形成目标厚度的第n复合材料层;

14、步骤25,在第n复合材料层上连续打印并填充复合材料,直到复合材料充满整个半圆凹槽和椭圆槽,并压实;

15、步骤26,在芯模包覆组件表面先轴向间隔铺设纤维丝束,然后继续在芯模包覆组件表面打印复合材料,使芯模包覆组件表面形成厚度为2-3mm的壳体结构;

16、步骤27,设定纤维缠绕设备的张力与缠绕轨迹,采用连续纤维螺旋+环向缠绕壳体的方式成形剩下厚度的结构。

17、为了能够更稳定地在构件凸台内定向植入纤维丝束,步骤21中,在间隔、环向缠绕纤维丝束的过程中,借助于工具头压入半圆凹槽和椭圆槽内使缠绕的纤维丝束能够贴靠在槽的半圆凹槽内壁和椭圆槽内壁。

18、为了更方便的在凸台内定向植入纤维丝束,工具头由若干个可拆卸的工具单体拼接构成,每个工具单体能够下压1~3条纤维丝束。

19、作为优选方案,第一部分纤维丝束的相邻丝束间距控制为5mm。

20、进一步地,为了能够在构件内壁表层2-3mm深的范围内有效植入纤维丝束,步骤26中在芯模包覆组件表面先轴向间隔铺设纤维丝束的具体步骤为:先将设定长度且绷直的纤维丝束两端卡嵌在端盖和封盖上的卡槽内,并在步骤27结束后去掉端部的纤维丝束余料。

21、作为优选方案,卡槽的宽度为纤维丝束直径的0.9倍。

22、进一步地,为了能够更方便的在构件内壁表层2-3mm深的范围内有效植入纤维丝束,卡槽沿着端盖和封盖的侧壁和外端壁布置。

23、有益效果:本发明提出了一种含有内凸台加筋复合材料构件的专用成形方法,不仅能够实现这类构件的高质量成型,能够显著提高构件内凸台的抗剪切性能和强度,而且能够在构件的凸台内以及构件内壁表层2-3mm深的范围内有效植入纤维丝束。

技术特征:1.一种基于3d打印与纤维缠绕的内凸台加筋复合材料构件成形方法,其特征在于步骤包括:

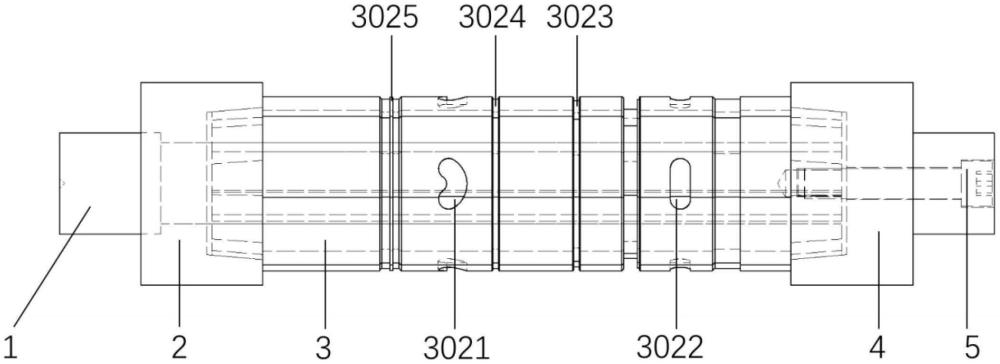

2.根据权利要求1所述的内凸台加筋复合材料构件成形方法,其特征在于,所述的成形模具包括:芯轴(1),在芯轴(1)外围设置有芯模包覆组件(3),在芯模包覆组件(3)上设置有半圆凹槽(3021)、椭圆槽(3022)、加强筋匹配槽(3023)、螺纹筋匹配槽(3024)、环形凸台匹配槽(3025),芯模包覆组件(3)包括分瓣模一(301)、分瓣模二(302)、分瓣模三(303)、分瓣模四(304)、分瓣模五(305)、分瓣模六(306),由这六个分瓣模的外壁共同构成内凸台加筋复合材料构件的内成形面;在芯模包覆组件(3)两端部设置有端盖(2)和封盖(4)。

3.根据权利要求2所述的内凸台加筋复合材料构件成形方法,其特征在于:分瓣模一(301)的内圆弧轮廓宽度大于外圆弧轮廓宽度,其余分瓣模的内圆弧轮廓宽度均小于相应的外圆弧轮廓宽度;芯模包覆组件(3)两端部呈楔形圆柱结构。

4.根据权利要求3所述的内凸台加筋复合材料构件成形方法,其特征在于,采用3d打印设备和纤维缠绕设备在成形模具上成形坯件的步骤包括:

5.根据权利要求4所述的内凸台加筋复合材料构件成形方法,其特征在于:步骤21中,在间隔、环向缠绕纤维丝束的过程中,借助于工具头(9)压入半圆凹槽(3021)和椭圆槽(3022)内使缠绕的纤维丝束能够贴靠在槽的半圆凹槽(3021)内壁和椭圆槽(3022)内壁。

6.根据权利要求5所述的内凸台加筋复合材料构件成形方法,其特征在于:工具头(9)由若干个可拆卸的工具单体(11)拼接构成,每个工具单体(11)能够下压1~3条纤维丝束。

7.根据权利要求6所述的内凸台加筋复合材料构件成形方法,其特征在于:第一部分纤维丝束的相邻丝束间距控制为5mm。

8.根据权利要求7所述的内凸台加筋复合材料构件成形方法,其特征在于,步骤26中在芯模包覆组件(3)表面先轴向间隔铺设纤维丝束的具体步骤为:先将设定长度且绷直的纤维丝束两端卡嵌在端盖(2)和封盖(4)上的卡槽(7)内,并在步骤27结束后去掉端部的纤维丝束余料。

9.根据权利要求8所述的内凸台加筋复合材料构件成形方法,其特征在于:卡槽(7)的宽度为纤维丝束直径的0.9倍。

10.根据权利要求9所述的内凸台加筋复合材料构件成形方法,其特征在于:卡槽(7)沿着端盖(2)和封盖(4)的侧壁和外端壁布置。

技术总结本发明公开了一种基于3D打印与纤维缠绕的内凸台加筋复合材料构件成形方法,步骤包括:组装内凸台加筋复合材料构件的成形模具,并将其安装在变位机上;采用3D打印设备和纤维缠绕设备在成形模具上成形坯件,其内凸台加筋区域的纤维缠绕轨迹呈若干层球面轮廓结构;将所得坯件进行固化,拆模后得内凸台加筋复合材料构件。本发明提出了一种含有内凸台加筋复合材料构件的专用成形方法,不仅能够实现这类构件的高质量成型,能够显著提高构件内凸台的抗剪切性能和强度。技术研发人员:冉旭东,周少兰,雷伟,黄树海,陶健全,陈强,向林,万元元,吴洋,张菲玥受保护的技术使用者:中国兵器装备集团西南技术工程研究所技术研发日:技术公布日:2025/1/6本文地址:https://www.jishuxx.com/zhuanli/20250110/352701.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表