直升机尾桨叶平衡支座的成型工具及方法与流程

- 国知局

- 2025-01-10 13:20:57

本发明涉及航空产品成型,特别是涉及一种直升机尾桨叶平衡支座的成型工具及方法。

背景技术:

1、直升机尾桨叶用于安装在直升机的尾部,通过改变尾桨拉力的大小,可以操纵直升机的航向,使直升机在飞行中更加稳定和灵活。平衡支座位于尾桨叶的中后部,用于尾桨叶整体的平衡配重,是尾桨叶的重要组成部分。现需制作一种平衡支座,其外轮廓为方形,上下面为异型面,材料为短切纤维,如何快速高效地制得该平衡支座,成为急需解决的问题。

技术实现思路

1、本发明的目的是提供一种直升机尾桨叶平衡支座的成型工具及方法,以解决上述现有技术存在的问题,能够有效地提高平衡支座的制作效率。

2、为实现上述目的,本发明提供了如下方案:

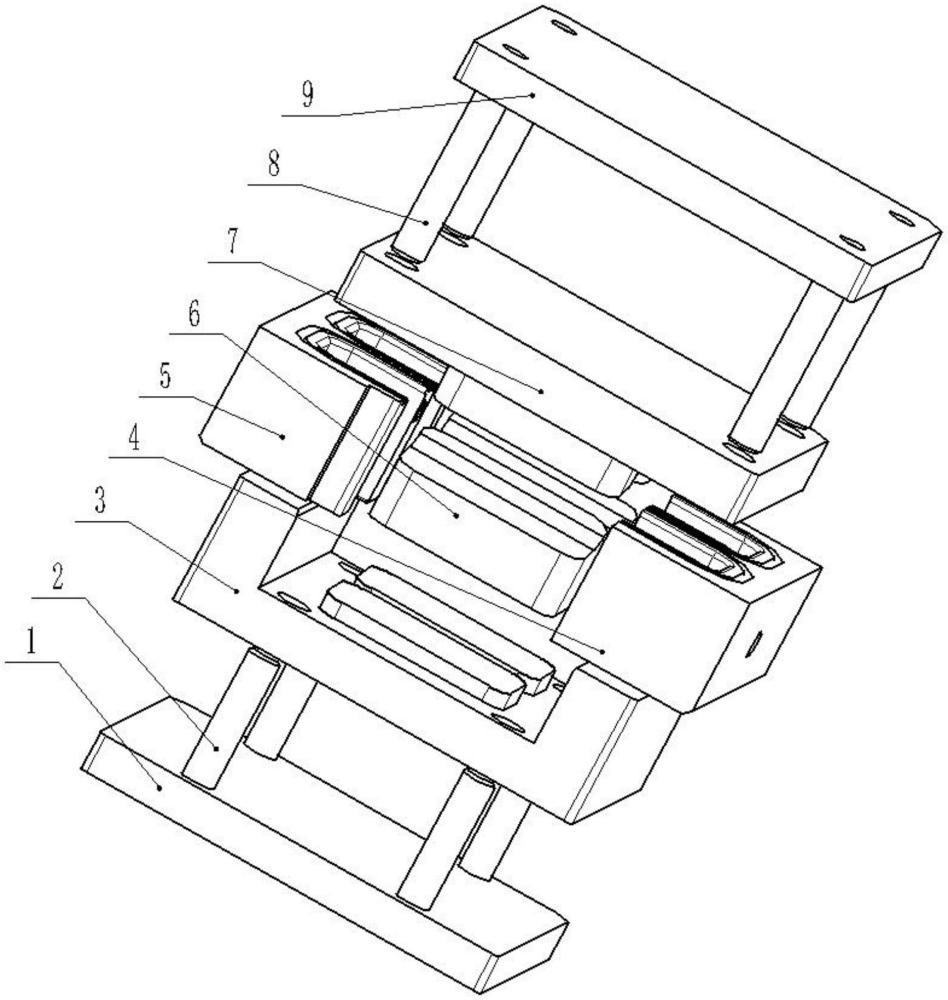

3、本发明提供一种直升机尾桨叶平衡支座的成型工具,包括上模、中模、下模、上卸模板以及下卸模板,所述下模的顶面上开设有限位凹槽,所述限位凹槽的底面上具有下成型凸模,所述限位凹槽的底面上开设有若干个下顶出孔,各所述下顶出孔围绕所述下成型凸模设置,所述中模能够置于所述限位凹槽内,所述中模上开设有成型孔,所述上模置于所述下模及所述中模的上方,所述上模的底面上具有上成型凸模,所述上模的底面上开设有若干个上顶出孔,各所述上顶出孔围绕所述上成型凸模设置;所述下成型凸模能够自所述成型孔的下方伸进所述成型孔内,所述上成型凸模能够自所述成型孔的上方伸进所述成型孔内;所述下成型凸模的顶面、所述上成型凸模的底面与所述成型孔的内侧壁围成平衡支座的成型腔室;所述下卸模板置于所述下模的下方,所述下卸模板上固定布设有若干个下顶出销,所述下顶出销的数量与所述下顶出孔的数量相等,所述下顶出销与所述下顶出孔一一对应,所述下顶出销的顶端能够穿过所述下顶出孔,所述下顶出销的顶端能够与所述中模的底面接触;所述上卸模板置于所述上模的上方,所述上卸模板上固定布设有若干个上顶出销,所述上顶出销的数量与所述上顶出孔的数量相等,所述上顶出销与所述上顶出孔一一对应,所述上顶出销的底端能够穿过所述上顶出孔,所述上顶出销的顶端能够与所述下模的顶面接触。

4、优选的,所述中模的外侧壁与所述限位凹槽的内侧壁之间留有第一脱模间隙。

5、优选的,所述下成型凸模的外侧壁与所述成型孔的内侧壁之间留有第二脱模间隙,所述上成型凸模的外侧壁与所述成型孔的内侧壁之间留有第三脱模间隙。

6、优选的,所述中模的底面与所述成型孔的内侧壁连接处具有第一倒圆角部,所述中模的顶面与所述成型孔的内侧壁连接处具有第二倒圆角部。

7、优选的,所述中模包括中左模和中右模,所述中左模的右侧面上开设有左成型槽,所述中右模的左侧面上开设有右成型槽,所述中左模与所述中右模能够拼合围成所述中模,并使所述左成型槽与所述右成型槽围成所述成型孔。

8、优选的,所述中左模与所述中右模的拼合处开设有撬口。

9、优选的,所述下卸模板与所述下顶出销螺纹连接。

10、优选的,所述上卸模板与所述上顶出销螺纹连接。

11、优选的,所述下成型凸模的数量为两个,所述中模上开设的所述成型孔的数量为两个,所述上成型凸模的数量为两个,所述下成型凸模、所述成型孔及所述上成型凸模一一对应。

12、本发明还提供一种直升机尾桨叶平衡支座的成型方法,利用如上所述的直升机尾桨叶平衡支座的成型工具制作直升机尾桨叶平衡支座,包括以下步骤:

13、步骤一:将上模、中模及下模预热;

14、步骤二:将中模置于下模上的限位凹槽内,并使下成型凸模自成型孔的下方伸进成型孔内;

15、步骤三:将短切纤维加入到中模上的成型孔内;

16、步骤四:将上模置于下模及中模的上方,并使上成型凸模自成型孔的上方伸进成型孔内;

17、步骤五:将步骤四得到的上模、中模及下模组合闭合体放置到热压机上加压加热,然后保压、冷却;

18、步骤六:将下卸模板放置到压机上,将上模、中模及下模组合闭合体放置到下卸模板的上方,并使下顶出销的顶端穿过下顶出孔与中模的底面接触,将上卸模板放置到上模、中模及下模组合闭合体的上方,并使上顶出销的底端穿过上顶出孔与下模的顶面接触;

19、步骤七:启动压机,将上模、中模及下模分离,并取出成型孔内的平衡支座。

20、本发明相对于现有技术取得了以下技术效果:

21、本发明提供的直升机尾桨叶平衡支座的成型工具及方法,将中模置于下模上的限位凹槽内,能够对中模进行有效地限位,使下成型凸模自成型孔的下方伸进成型孔内,并使上成型凸模自成型孔的上方伸进成型孔内,能够围成平衡支座的成型腔室,使用时,在使上成型凸模自成型孔的上方伸进成型孔内前,将短切纤维加入到中模上的成型孔内,再使上成型凸模自成型孔的上方伸进成型孔内,然后将上模、中模及下模组合闭合体放置到热压机上对平衡支座的成型腔室内的短切纤维热压固化成型即可,在保压、冷却后,通过使下顶出销的顶端穿过下顶出孔与中模的底面接触,并使上顶出销的底端穿过上顶出孔与下模的顶面接触,利用压机压力使下顶出销与上顶出销相向移动,进而便能够将上模、中模及下模顶动分离,再取出成型孔内的平衡支座即可,本实施例提供的直升机尾桨叶平衡支座的成型工具结构简单,便于平衡支座热压成型使用,并且便于实现脱模,从而能够有效地提高平衡支座的制作效率。

技术特征:1.一种直升机尾桨叶平衡支座的成型工具,其特征在于:包括上模、中模、下模、上卸模板以及下卸模板,所述下模的顶面上开设有限位凹槽,所述限位凹槽的底面上具有下成型凸模,所述限位凹槽的底面上开设有若干个下顶出孔,各所述下顶出孔围绕所述下成型凸模设置,所述中模能够置于所述限位凹槽内,所述中模上开设有成型孔,所述上模置于所述下模及所述中模的上方,所述上模的底面上具有上成型凸模,所述上模的底面上开设有若干个上顶出孔,各所述上顶出孔围绕所述上成型凸模设置;所述下成型凸模能够自所述成型孔的下方伸进所述成型孔内,所述上成型凸模能够自所述成型孔的上方伸进所述成型孔内;所述下成型凸模的顶面、所述上成型凸模的底面与所述成型孔的内侧壁围成平衡支座的成型腔室;所述下卸模板置于所述下模的下方,所述下卸模板上固定布设有若干个下顶出销,所述下顶出销的数量与所述下顶出孔的数量相等,所述下顶出销与所述下顶出孔一一对应,所述下顶出销的顶端能够穿过所述下顶出孔,所述下顶出销的顶端能够与所述中模的底面接触;所述上卸模板置于所述上模的上方,所述上卸模板上固定布设有若干个上顶出销,所述上顶出销的数量与所述上顶出孔的数量相等,所述上顶出销与所述上顶出孔一一对应,所述上顶出销的底端能够穿过所述上顶出孔,所述上顶出销的顶端能够与所述下模的顶面接触。

2.根据权利要求1所述的直升机尾桨叶平衡支座的成型工具,其特征在于:所述中模的外侧壁与所述限位凹槽的内侧壁之间留有第一脱模间隙。

3.根据权利要求2所述的直升机尾桨叶平衡支座的成型工具,其特征在于:所述下成型凸模的外侧壁与所述成型孔的内侧壁之间留有第二脱模间隙,所述上成型凸模的外侧壁与所述成型孔的内侧壁之间留有第三脱模间隙。

4.根据权利要求1所述的直升机尾桨叶平衡支座的成型工具,其特征在于:所述中模的底面与所述成型孔的内侧壁连接处具有第一倒圆角部,所述中模的顶面与所述成型孔的内侧壁连接处具有第二倒圆角部。

5.根据权利要求1所述的直升机尾桨叶平衡支座的成型工具,其特征在于:所述中模包括中左模和中右模,所述中左模的右侧面上开设有左成型槽,所述中右模的左侧面上开设有右成型槽,所述中左模与所述中右模能够拼合围成所述中模,并使所述左成型槽与所述右成型槽围成所述成型孔。

6.根据权利要求5所述的直升机尾桨叶平衡支座的成型工具,其特征在于:所述中左模与所述中右模的拼合处开设有撬口。

7.根据权利要求1所述的直升机尾桨叶平衡支座的成型工具,其特征在于:所述下卸模板与所述下顶出销螺纹连接。

8.根据权利要求7所述的直升机尾桨叶平衡支座的成型工具,其特征在于:所述上卸模板与所述上顶出销螺纹连接。

9.根据权利要求1所述的直升机尾桨叶平衡支座的成型工具,其特征在于:所述下成型凸模的数量为两个,所述中模上开设的所述成型孔的数量为两个,所述上成型凸模的数量为两个,所述下成型凸模、所述成型孔及所述上成型凸模一一对应。

10.一种直升机尾桨叶平衡支座的成型方法,利用如权利要求1-9中任意一项所述的直升机尾桨叶平衡支座的成型工具制作直升机尾桨叶平衡支座,其特征在于:包括以下步骤:

技术总结本发明公开了一种直升机尾桨叶平衡支座的成型工具,涉及航空产品成型技术领域,下模的顶面上开设有限位凹槽,限位凹槽的底面上具有下成型凸模,限位凹槽的底面上开设有若干个下顶出孔,中模能够置于限位凹槽内,中模上开设有成型孔,上模的底面上具有上成型凸模,上模的底面上开设有若干个上顶出孔;下成型凸模的顶面、上成型凸模的底面与成型孔的内侧壁围成平衡支座的成型腔室;下顶出销的顶端能够穿过下顶出孔,下顶出销的顶端能够与中模的底面接触;上顶出销的底端能够穿过上顶出孔,上顶出销的顶端能够与下模的顶面接触;本发明能够有效地提高平衡支座的制作效率。技术研发人员:鲁召朋,刘培元,张梦晓,臧志勇受保护的技术使用者:惠阳航空螺旋桨有限责任公司技术研发日:技术公布日:2025/1/6本文地址:https://www.jishuxx.com/zhuanli/20250110/352567.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表