航空发动机燃烧室机匣烧穿试验方法、系统及其装置与流程

- 国知局

- 2025-01-10 13:25:35

本发明涉及航空发动机地面试验,具体涉及航空发动机燃烧室机匣烧穿试验方法、系统及其装置。

背景技术:

1、航空发动机燃烧室机匣有可能发生烧穿事件,从内部烧穿,导致机匣破裂,燃烧室内部高温高压燃气从破裂处喷射而出,形成高速高温高压的射流火,对发动机造成不可逆的危害。为了保护发动机燃烧室外部重要部件,在可能出现机匣烧穿位置的外侧放置防护件起到保护作用。因此为了评估在极端热环境下发动机防护件性能,航空发动机燃烧室机匣烧穿试验是其中一项重要试验,业内也非常关注此烧穿试验的研究进展。

2、目前航空发动机烧穿试验国内尚无标准试验方法,常规试验方式是,根据国外相关试验研究及federal aviation administration(faa)规定确定火焰参数,来模拟机匣烧穿时刻的射流火,然后在指定距离处放置防护挡板,以是否烧穿为结果进行防护挡板性能的判断与选择。这种方式在以前飞行要求不高,飞行环境简单,航空技术还不够成熟的情况下,是可行的,然而,在航空飞行安全性要求不断提高、飞行环境日益多变、航空技术不断革新的情况下,如果仍用以前的常规方式进行现有更复杂飞行环境下的防护件性能试验是存在局限性的,虽然可以通过反复试验尽可能减小误差,但是仍然会影响有效准确地评估新型防护件在复杂飞行环境下的真实性能。

3、为了应对这些挑战,同步优化试验方式是必然趋势。比如中国文献“航空发动机燃烧室机匣烧穿火焰特性试验研究”,研究了喷嘴孔径、油气质量比、外侧空气流速、燃烧室内部压力对射流火特性的影响,但是其研究的仅仅是火焰喷出路径轴向上的变化特性,对于复杂的飞行环境来讲,这样的方式无法分析到高空高压高温的复杂飞行环境情况下火焰的真实特性,也因此无法准确评估相应的防护件性能。针对单轴向运动的试验方法问题,中国专利cn115453039a公开了一种耐烧蚀材料超音速火焰烧蚀试验装置及方法,其提出改变火焰喷出路径以形成动态、变角度火焰来满足多角度、多姿态烧蚀试验要求,同时给出了多项固定的参数数据,但是其改变的仅仅是喷出火焰的路径,整个试验思路并没有发生本质改变,针对火焰的配置参数、指定距离处放置防护板、以是否烧穿为结果进行防护板性能的判断与选择和传统方式相同,对于防护件如何应对复杂飞行环境的改进并没有更多的数据价值。

技术实现思路

1、本发明意在提供航空发动机燃烧室机匣烧穿试验方法、系统及其装置,通过本方案的试验,可以更快速、准确、真实地评估不同防护件在复杂飞行环境下的性能,有利于研究不同类型防护件应对现有挑战的优化方向。

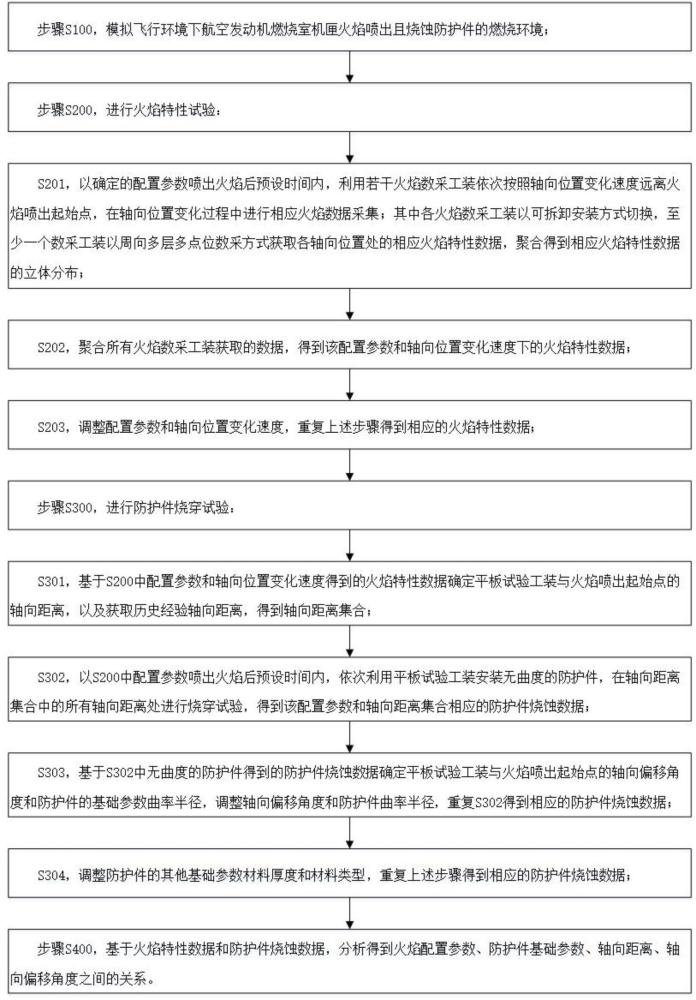

2、本发明提供的基础方案为:航空发动机燃烧室机匣烧穿试验方法,所述方法包括:

3、步骤s100,模拟飞行环境下航空发动机燃烧室机匣火焰喷出且烧蚀防护件的燃烧环境;

4、步骤s200,进行火焰特性试验:

5、s201,以确定的配置参数喷出火焰后预设时间内,利用各火焰数采工装依次按照轴向位置变化速度开始远离火焰喷出起始点,在轴向位置变化过程中进行火焰数据采集;其中至少一个数采工装,以周向多层多点位数采方式获取各轴向位置处的相应火焰特性数据,聚合得到相应火焰特性数据的立体分布;

6、s202,各火焰数采工装以可拆卸安装方式切换,聚合所有火焰数采工装获取的数据,得到该配置参数和轴向位置变化速度下的火焰特性数据;

7、s203,调整配置参数和轴向位置变化速度,重复上述步骤得到相应的火焰特性数据;

8、步骤s300,进行防护件烧穿试验:

9、s301,基于s200中配置参数和轴向位置变化速度得到的火焰特性数据确定平板试验工装与火焰喷出起始点的轴向距离,以及获取历史经验轴向距离,得到轴向距离集合;

10、s302,以s200中配置参数喷出火焰后预设时间内,依次利用平板试验工装安装无曲度的防护件,在轴向距离集合中的所有轴向距离处进行烧穿试验,得到该配置参数和轴向距离集合相应的防护件烧蚀数据;

11、s303,基于s302中无曲度的防护件得到的防护件烧蚀数据确定平板试验工装与火焰喷出起始点的轴向偏移角度和防护件的基础参数曲率半径,调整轴向偏移角度和防护件的曲率半径,重复s302得到相应的防护件烧蚀数据;

12、s304,调整防护件的其他基础参数材料厚度和材料类型,重复上述步骤得到相应的防护件烧蚀数据;

13、步骤s400,基于火焰特性数据和防护件烧蚀数据,分析得到火焰配置参数、防护件基础参数、轴向距离、轴向偏移角度之间的关系。

14、本发明基于航空发动机燃烧室机匣烧穿试验方法,还提供航空发动机燃烧室机匣烧穿试验装置。

15、所述装置包括基座以及可拆卸安装在基座上的火焰温度测量工装、火焰热流密度测量工装、火焰冲击力测量工装和平板试验工装;

16、所述火焰温度测量工装包括第一安装板和若干传感器;所述第一安装板开有用于火焰通过的第一中心孔;沿中心孔的外侧周向,在预设位置处径向开有若干传感器安装孔,其中所有传感器安装孔中安装的传感器数量、位置以及传感器深入传感器安装孔的相对距离,与周向多层多点位数采方式相对应;

17、所述火焰热流密度测量工装和火焰冲击力测量工装均包括第二安装板;所述第二安装板开有用于火焰通过的第二中心孔;所述火焰热流密度测量工装所属的第二中心孔安装有至少一个热流计;所述火焰冲击力测量工装所属的第二中心孔安装有至少一个压力传感器及其隔绝组件;所述平板试验工装包括第三安装板,用于安装防护件;

18、其中,所述第一安装板、第二安装板和第三安装板上均安装有第一异形结构和第二异形结构,用于可拆卸安装。

19、本发明还提供航空发动机燃烧室机匣烧穿试验系统,包括燃气发生器以及与燃气发生器连接的氮气供应系统、空气供应系统、氧气系统、煤油供应系统、水供应系统、自动配气系统和测控系统,用于模拟飞行环境下航空发动机燃烧室机匣火焰喷出且烧蚀防护件的燃烧环境,并形成不同的机匣烧穿火焰及其相应配置参数;还包括航空发动机燃烧室机匣烧穿试验装置,放置在燃气发生器火焰喷出的前端,用于采集火焰特性数据和防护件烧蚀数据。

20、本发明的工作原理及优点在于:现有航空发动机燃烧室机匣烧穿试验中,常规试验以防护板是否烧穿来判断性能,基于烧穿这个结果,加上喷出火焰的高温高速高压特性,常规方式是以能量最大的火焰中心为研究对象,试验结果研究的是防护板小面积范围的烧蚀情况,鉴于研究的是小面积烧蚀范围,常规试验将防护板看作为板状结构,因此理论上以火焰中心到防护板的直线距离进行烧穿判断研究是可行的。但是随着飞行环境越来越复杂,航空技术不断发展,火焰在高空高温高压或者颠簸稳态频繁切换的复杂飞行环境下并不会在绝对的既定方向上喷射,烧蚀面积以及烧蚀影响也不仅仅局限于以火焰中心均匀蔓延的小面积烧蚀范围,防护件形态也不局限于板状结构,可能存在更多形态的新型防护件。同时,基于航空发动机燃烧室机匣烧穿的严重程度高,现有一次试验获取的数据和单纯以是否烧穿判断防护件性能远远不能满足于现有安全防护的研究,尤其是针对复杂飞行环境下的火焰特性与更多形态的防护件性能之间的关系研究,是提升防护安全性的关键环节。另外,行业内目前还没有相应的设备装置来满足烧穿试验中多维度数据的快速准确获取。

21、面对现有试验挑战,本方案突破常规对飞行环境下火焰及防护件的局限认识,充分认识到飞行环境下火焰周向温度的变化,考虑到火焰的立体特性,防护件的形态变化,以及航空发动机燃烧原因和燃烧形态的多样,研究的是立体火焰对于不同类型防护件的影响,一次试验中能够得到火焰的立体分布数据,不局限于从是否烧穿进行防护件性能判断,而是获取更多维的防护件和火焰数据。同时,对于试验的防护件来说,正面冲击是最严苛的状态,但是在实际使用来说,可以通过改变正面冲击火焰的路径来达到降低试验件正面冲击的情况下保证试验防护件不被穿透,因此研究倾斜或者带有曲率的试验防护件是有现实意义的。通过本方案试验方法,在获取立体的火焰特性数据基础上,不仅获取常规无曲度防护件的烧蚀数据,还以此构建了防护件倾斜偏移角度和曲率半径的变化关系,由于试验用的轴向偏移角度和防护件的曲率半径均是当前试验数据得到的,因此数据关系的研究更具价值,能够给出不同材料试验件能够承受火焰的具体参数范围,比如某一种特定材料,在距离火焰喷出起始点多少距离外能够正面承受火焰,或在倾斜角多少度范围内能够承受火焰,或者在曲率大于多少时能够承受火焰,以此得到更加完整、多角度的防护件性能判断,尤其有利于针对更加立体的新型的防护件明确其精确的安装位置,以及研究防护件烧穿程度与发动机燃烧情况的关系。

22、与现有技术相比,在本方案优化的试验方法基础上,本方案优化的装置结构,确保点位的数量和位置排布能够反映飞行环境下立体火焰的特性,容易拆装,定位快速,相比于单纯轴向距离的试验,本方案能够在同样的试验时间下获取更多位的数据,使用寿命长,节约成本。结合本方案系统的使用,可调参数多,可以模拟多样的发动机燃烧情况,有利于建立防护件烧蚀情况与发动机燃烧情况的关系,可实现从防护件烧蚀程度反推判断发动机燃烧原因,另外系统的使用使得试验可重复性好,可以确保试验工况的一致性,有效支撑后续的试验数据关系分析。

本文地址:https://www.jishuxx.com/zhuanli/20250110/353061.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表