一种γ-氨基丁酸的分离纯化制备工艺的制作方法

- 国知局

- 2025-01-10 13:36:20

本发明涉及生物,尤其涉及一种γ-氨基丁酸的分离纯化制备工艺。

背景技术:

1、γ-氨基丁酸(别名4-氨基丁酸,γ-aminobutyricacid,简称gaba)是一种天然存在的非蛋白质氨基酸,是中枢神经系统中重要的抑制性神经传导物质,是由l-谷氨酸脱羧酶(glutamicaciddecarboxylase,gad)不可逆地催化l-谷氨酸(l-glutamicacid,l-glu)生成的,具有多种生理功能,能够改善睡眠和治疗抑郁,增强免疫力,降低血压,提高视觉皮层功能,抵制肥胖,减轻焦虑和更年期综合症,治疗癫痫病等,而人体内源产生的gaba含量低,往往需要通过外源予以补充保持人体健康。

2、γ-氨基丁酸的制备方法主要有化学合成法、植物富集法、微生物发酵法和生物转化法。学合成主要以γ-丁内酯、γ-卤代丁腈、2-溴丙酸和戊二酸酐作为底物合成gaba,其反应速度快、产量高,但存在条件苛刻、能耗大、成本高、得率低且安全性差,不能用于食品、药品等领域。通过低温或高盐胁迫处理从植物中富集gaba操作简单、安全、环境友好,但其存在富集产率低和成本高的局限性,无法满足市场需求。微生物发酵法生产周期长、生产得率较低且后续分离提取较为困难,使其工业化应用受到限制。生物转化法即全细胞催化转化法由于具有操作简便、条件温和、原料利用率高、转化率高且分离纯化成本低等优势,越来越受到青睐。虽然现有技术公开了生物转化法制备γ-氨基丁酸,但是反应时间长;并且反应过程中还需要辅酶,成本高;此外谷氨酸和γ-氨基丁酸不便于分离。因此,亟待开发一种生产工艺简单、低成本、高收率的提取γ-氨基丁酸的新方法。

技术实现思路

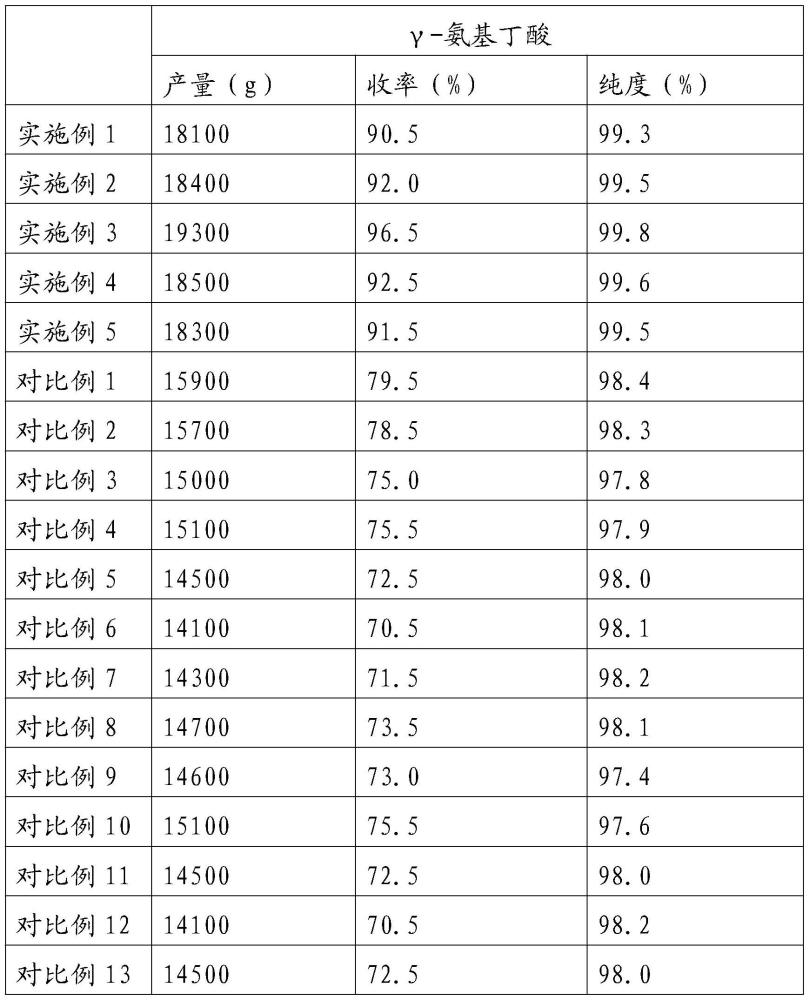

1、本发明所要解决的技术问题是:针对现有技术的不足,提供一种γ-氨基丁酸的分离纯化制备工艺,利用该分离纯化制备可以得到高收率、高纯度、高产量的γ-氨基丁酸产品。

2、为解决上述技术问题,本发明的技术方案是:

3、一种γ-氨基丁酸的分离纯化制备工艺,包括以下步骤:

4、(1)配置谷氨酸溶液,加入含有谷氨酸脱羧酶的全细胞,再加入钙盐溶液,调节ph至酸性,控制反应体系的温度和反应时间,得到含有γ-氨基丁酸的转化液备用;

5、(2)取步骤(1)中所述含有γ-氨基丁酸的转化液,过滤后收集的滤液备用;

6、(3)取步骤(2)中所述滤液,加入萃取剂,控制搅拌速度和搅拌时间,静置分层,收集下层的有机相备用;

7、(4)取步骤(3)中所述有机相,调ph至酸性,进入强酸性阳离子树脂柱,采用解析剂进行洗脱,收集的解析液备用;

8、(5)取步骤(4)中所述解析液,经过一次浓缩后收集的第一浓缩液再经过二次浓缩,收集的第二浓缩液备用;

9、(6)取步骤(5)中所述第二浓缩液,加入无水乙醇,搅拌、降温、抽滤,收集γ-氨基丁酸粗品;

10、(7)取步骤(6)中所述γ-氨基丁酸粗品,加入纯化水,加热搅拌至溶解,再加入脱色剂,继续搅拌、抽滤,收集的脱色液降温,抽滤、洗涤、干燥得到γ-氨基丁酸成品。

11、作为一种改进的技术方案,步骤(1)中所述谷氨酸溶液的浓度为500-800g/l,含有谷氨酸脱羧酶的全细胞的加入量为反应体系od600值为10-50od/ml,调ph至4-5,控制反应体系的温度为20-40℃,反应时间为4-6h;所述钙盐溶液为氯化钙溶液,所述钙盐溶液中钙离子的浓度为6-12mm。

12、作为一种改进的技术方案,步骤(2)中采用孔径为50-200nm的陶瓷膜进行过滤。

13、作为一种改进的技术方案,步骤(3)中所述萃取剂为乙酸乙酯,乙醚,石油醚或正己烷,优选为正己烷;控制搅拌速度为100-300rpm,搅拌0.5-1h。

14、作为一种改进的技术方案,步骤(4)中所述有机相调ph至1-3,再按照1-3bv/h的流速进入强酸性阳离子树脂柱。

15、作为一种改进的技术方案,步骤(4)中所述解析剂为5-15wt%的氯化钾溶液。

16、作为一种改进的技术方案,步骤(4)中有机相进入强酸性阳离子树脂柱前需要采用20-30wt%的氯化钠溶液以及水对强酸性阳离子树脂柱进行洗脱,直至流出液的电导率<10us/cm,得到转型后的阳离子树脂柱。

17、作为一种改进的技术方案,步骤(5)中一次浓缩时采用截留分子量为100-200da的纳滤膜进行浓缩,二次浓缩时采用热浓缩,所述二次浓缩液的固含量为70-80wt%。

18、作为一种改进的技术方案,步骤(6)中所述无水乙醇按照第二浓缩液体积1-4倍的用量加入,降温至20-25℃。

19、作为一种改进的技术方案,步骤(7)中加入纯化水加热至60-80℃;所述脱色液按照3-5℃/h的速率降温至10-15℃。

20、采用了上述技术方案后,本发明的有益效果是:

21、本发明将谷氨酸溶液和含有谷氨酸脱羧酶的全细胞为反应原料,加入钙盐溶液,调ph,控制反应温度和时间,反应得到含有γ-氨基丁酸的转化液经过陶瓷膜过滤,收集的滤液中加入萃取剂,经过搅拌静置分层,收集的下层有机相调ph至酸性,再进入转型后的强酸性阳离子树脂柱中,然后采用解析剂进行解析,收集的解析液经过一次浓缩、二次浓缩后再加入无水乙醇,搅拌、降温、抽滤,收集的γ-氨基丁酸粗品中加入纯化水,加热、搅拌至溶解,加入活性炭,继续搅拌,抽滤,收集的脱色液再按照梯度降温方式进行降温、抽滤、洗涤、干燥,得到γ-氨基丁酸产品。上述工艺方法,大大提高了γ-氨基丁酸的产量,收率和纯度。

技术特征:1.一种γ-氨基丁酸的分离纯化制备工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种γ-氨基丁酸的分离纯化制备工艺,其特征在于,步骤(1)中所述谷氨酸溶液的浓度为500-800g/l,含有谷氨酸脱羧酶的全细胞的加入量为反应体系od600值为10-50od/ml,调ph至4-5,控制反应体系的温度为20-40℃,反应时间为4-6h;所述钙盐溶液为氯化钙溶液,所述钙盐溶液中钙离子的浓度为6-12mm。

3.根据权利要求1所述的一种γ-氨基丁酸的分离纯化制备工艺,其特征在于,步骤(2)中采用孔径为50-200nm的陶瓷膜进行过滤。

4.根据权利要求1所述的一种γ-氨基丁酸的分离纯化制备工艺,其特征在于,步骤(3)中所述萃取剂为乙酸乙酯,乙醚,石油醚或正己烷,优选为正己烷;控制搅拌速度为100-300rpm,搅拌0.5-1h。

5.根据权利要求1所述的一种γ-氨基丁酸的分离纯化制备工艺,其特征在于,步骤(4)中所述有机相调ph至1-3,再按照1-3bv/h的流速进入强酸性阳离子树脂柱。

6.根据权利要求1所述的一种γ-氨基丁酸的分离纯化制备工艺,其特征在于,步骤(4)中所述解析剂为5-15wt%的氯化钾溶液。

7.根据权利要求1所述的一种γ-氨基丁酸的分离纯化制备工艺,其特征在于,步骤(4)中有机相进入强酸性阳离子树脂柱前需要采用20-30wt%的氯化钠溶液以及水对强酸性阳离子树脂柱进行洗脱,直至流出液的电导率<10us/cm,得到转型后的阳离子树脂柱。

8.根据权利要求1所述的一种γ-氨基丁酸的分离纯化制备工艺,其特征在于,步骤(5)中一次浓缩时采用截留分子量为100-200da的纳滤膜进行浓缩,二次浓缩时采用热浓缩,所述二次浓缩液的固含量为70-80wt%。

9.根据权利要求1所述的一种γ-氨基丁酸的分离纯化制备工艺,其特征在于,步骤(6)中所述无水乙醇按照第二浓缩液体积1-4倍的用量加入,降温至20-25℃。

10.根据权利要求1所述的一种γ-氨基丁酸的分离纯化制备工艺,其特征在于,步骤(7)中加入纯化水加热至60-80℃;所述脱色液按照3-5℃/h的速率降温至10-15℃。

技术总结本发明涉及生物技术领域,尤其涉及一种γ‑氨基丁酸的分离纯化制备工艺,包括以下内容:将谷氨酸溶液和含有谷氨酸脱羧酶的全细胞为反应原料,加入钙盐溶液,调pH,控制反应温度和时间,反应得到含有γ‑氨基丁酸的转化液经过陶瓷膜过滤,收集的滤液中加萃取剂,搅拌静置分层,收集的下层有机相调pH至酸性,再进入转型后的强酸性阳离子树脂柱中,采用解析剂进行解析,收集的解析液经过两次浓缩后再加入无水乙醇,搅拌、降温、抽滤,收集的γ‑氨基丁酸粗品中加入纯化水,加热、搅拌,加入活性炭,继续搅拌,抽滤,收集的脱色液再进行降温、抽滤、洗涤、干燥,得到γ‑氨基丁酸产品。上述工艺方法,大大提高了γ‑氨基丁酸的产量,收率和纯度。技术研发人员:朱理平,徐良平,邱崇顺,淮建路,宋文竹,张晨晨受保护的技术使用者:诸城市浩天药业有限公司技术研发日:技术公布日:2025/1/6本文地址:https://www.jishuxx.com/zhuanli/20250110/354173.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表