一种含砷尾渣的处理方法与流程

- 国知局

- 2025-01-10 13:39:21

本申请涉及环保领域,尤其涉及工业废物处理。

背景技术:

1、在低温拜耳法生产氧化铝过程中,尤其是在使用高钒铝土矿的过程中,钒在氧化铝生产系统累积,造成产品粒度细化、分解率下降等问题,且钒本身也是经济价值较高的资源。为了回收钒,现阶段普遍采用低温结晶法脱除钒,在钒结晶析出得到钒渣的同时,氧化铝生产系统中磷、氟、砷等杂质伴随析出。从钒渣中提钒,首先需要脱除磷、砷、氟等杂质。目前磷、砷、氟等杂质的脱除一般通过水热法进行,水热法处理钒渣后,会形成富集有磷、砷、氟元素的含砷尾渣,含砷尾渣的结晶度差,磷、砷、氟易浸出,这导致含砷尾渣的浸出毒性高于国家危险废弃物鉴定标准,具有较强的危害性。现阶段含砷尾渣的处置往往采用高温烧结、水泥固化、地质聚合物固化等方法,这些方法经济性差、工艺流程复杂,大大降低了钒提取效益。

技术实现思路

1、本申请实施例提供了一种含砷尾渣的处理方法,以解决含砷尾渣的处理方法经济性差、工艺流程复杂的技术问题。

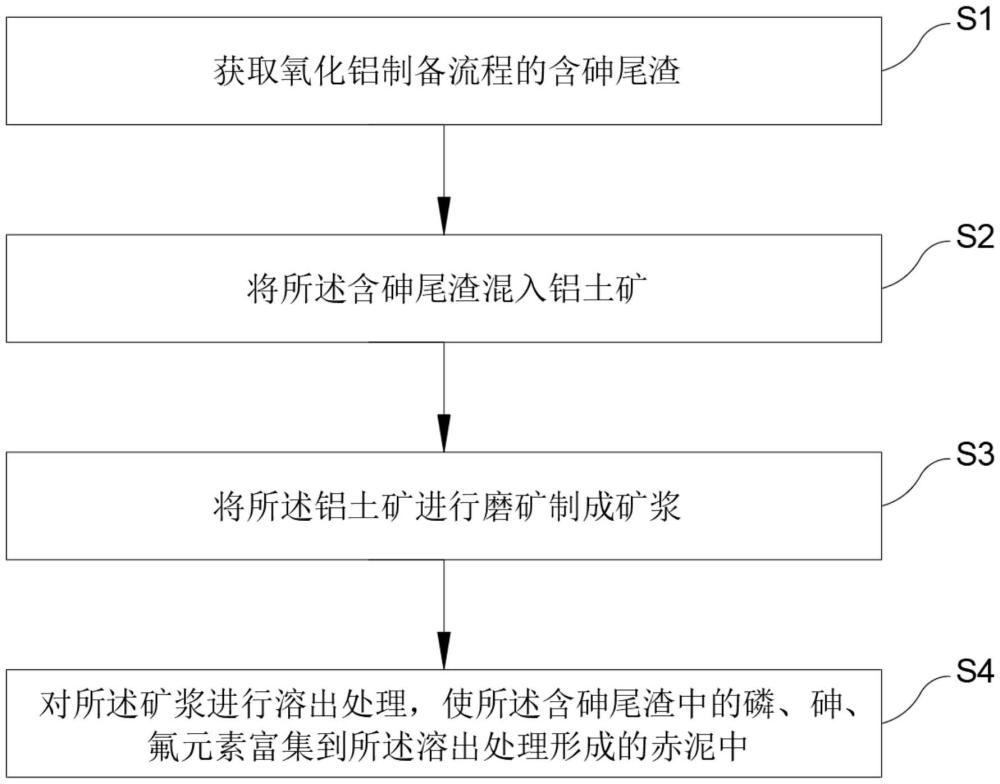

2、本申请实施例提供一种含砷尾渣的处理方法,所述含砷尾渣的处理方法包括:

3、获取氧化铝制备流程的含砷尾渣;

4、将所述含砷尾渣混入铝土矿;

5、将所述铝土矿进行磨矿制成矿浆;

6、对所述矿浆进行溶出处理,使所述含砷尾渣中的磷、砷、氟元素富集到所述溶出处理形成的赤泥中。

7、在本申请的一些实施例中,所述将所述含砷尾渣混入铝土矿,混入铝土矿的含砷尾渣占所述铝土矿质量的0~100%。

8、在本申请的一些实施例中,所述将所述含砷尾渣混入铝土矿,混入铝土矿的含砷尾渣占所述铝土矿质量的70~100%。

9、在本申请的一些实施例中,所述溶出的温度为145℃以上。

10、在本申请的一些实施例中,所述溶出的时间为5min以上。

11、在本申请的一些实施例中,所述含砷尾渣由所述的钒渣经提钒后向提钒尾液中加入除杂剂沉淀形成,所述除杂剂为钙基除杂剂、铁基除杂剂、铝基除杂剂、镁基除杂剂中的至少一种。

12、在本申请的一些实施例中,所述除杂剂为硫酸钙、草酸钙、硫酸铁、硫酸铝、硫酸镁、碳酸氢镁中的至少一种。

13、在本申请的一些实施例中,所述除杂剂为铁基除杂剂、铝基除杂剂、镁基除杂剂中的至少一种,

14、所述溶出处理的过程中,还向所述矿浆中额外投加生石灰。

15、在本申请的一些实施例中,额外投加的生石灰的总摩尔量为所述所述含砷尾渣中砷元素和氟元素的总摩尔量的两倍以上。

16、本申请实施例提供的上述技术方案与现有技术相比具有如下优点:

17、本申请实施例提供的含砷尾渣的处理方法,通过将含砷尾渣混入铝土矿后选用该铝土矿进行氧化铝生产,利用磷与钙反应生成羟基磷灰石,使磷元素随着赤泥的外排被排出;利用砷、氟元素夹杂在羟基磷灰石晶格的现象,不断将砷、氟元素排出,且得到的赤泥的固体浸出毒性满足危险废弃物国家标准要求。本申请将含砷尾渣原本的有害元素富集到赤泥中堆存,解决了含砷尾渣难以处理的技术问题。本申请同时还实现了含砷尾渣中的钒元素等物质的循环利用。

技术特征:1.一种含砷尾渣的处理方法,其特征在于,所述含砷尾渣的处理方法包括:

2.根据权利要求1所述的含砷尾渣的处理方法,其特征在于,所述将所述含砷尾渣混入铝土矿,混入铝土矿的含砷尾渣占所述铝土矿质量的0.1%~100%。

3.根据权利要求2所述的含砷尾渣的处理方法,其特征在于,所述将所述含砷尾渣混入铝土矿,混入铝土矿的含砷尾渣占所述铝土矿质量的70%~100%。

4.根据权利要求1所述的含砷尾渣的处理方法,其特征在于,所述溶出的温度为145℃以上。

5.根据权利要求1所述的含砷尾渣的处理方法,其特征在于,所述溶出的时间为5min以上。

6.根据权利要求1所述的含砷尾渣的处理方法,其特征在于,所述含砷尾渣由所述的钒渣经提钒后向提钒尾液中加入除杂剂沉淀形成,所述除杂剂为钙基除杂剂、铁基除杂剂、铝基除杂剂、镁基除杂剂中的至少一种。

7.根据权利要求6所述的含砷尾渣的处理方法,其特征在于,所述除杂剂为硫酸钙、草酸钙、硫酸铁、硫酸铝、硫酸镁、碳酸氢镁中的至少一种。

8.根据权利要求6所述的含砷尾渣的处理方法,其特征在于,所述除杂剂为铁基除杂剂、铝基除杂剂、镁基除杂剂中的至少一种,

9.根据权利要求8所述的含砷尾渣的处理方法,其特征在于,额外投加的生石灰的总摩尔量为所述所述含砷尾渣中砷元素和氟元素的总摩尔量的两倍以上。

技术总结本申请涉及一种含砷尾渣的处理方法,所述含砷尾渣的处理方法包括:获取氧化铝制备流程的含砷尾渣;将所述含砷尾渣混入铝土矿;将所述铝土矿进行磨矿制成矿浆;对所述矿浆进行溶出处理,使所述含砷尾渣中的磷、砷、氟元素富集到所述溶出处理形成的赤泥中。本申请将含砷尾渣原本的有害元素富集到赤泥中堆存,解决了含砷尾渣难以处理的技术问题。本申请同时还实现了含砷尾渣中的钒元素等物质的循环利用。技术研发人员:齐利娟,韦舒耀,关晓鸽,康少杰,刘春玲受保护的技术使用者:中铝郑州有色金属研究院有限公司技术研发日:技术公布日:2025/1/6本文地址:https://www.jishuxx.com/zhuanli/20250110/354481.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表