一种铝合金管材的定位焊接方法与流程

- 国知局

- 2025-01-10 13:39:48

本发明涉及焊接,更具体地,涉及一种铝合金管材的定位焊接方法。

背景技术:

1、铝及铝合金具有导热性强而热容量大,线膨胀系数大,熔点低和高温强度小等特点,铝合金焊接是在所有焊接工艺中难度系数比较大的一种焊接工艺,具体表现焊缝容易出现裂纹、气孔、熔深不够、成型不良、夹渣和焊接变形大等缺陷,其中由于焊接母材铝氧化膜的存在,严重影响焊缝的质量,可能导致焊缝熔深不够、成型不良和夹渣等缺陷。现用于铝焊接的手段主要有惰性气体保护电弧焊、高真空钎焊、激光焊接等。其中惰性气体保护电弧焊在焊接过程中操作人员要求较高,工艺稳定性和重复性较差,焊件表面焊前处理严格,惰性气体使用成本较高。高真空钎焊对铝合金焊接面平整度,光洁度与对缝的契合度要求十分严格,容易出现漏焊等缺陷,高真空钎焊需要经历焊料的选择、焊料的准备、焊料的填充、工件的组装、钎焊温度与时间的设置的一系列复杂的关键步骤,很容易对铝合金基材产生热影响或焊接不对位等缺陷形成失效。激光焊接是近几年来兴起的焊接技术,具有能量密度高,熔深比高等优势,激光焊接头在机械手的辅助下可以完成对复杂零件的焊接工作,但是由于铝合金本身导热性强而热容量大,线膨胀系数大,熔点低和高温强度小等特点,高能量密度的激光束在铝合金上进行焊接时很容易出现热影响区过大,焊接件变形、开裂等失效情况。

技术实现思路

1、本发明的目的在于克服上述现有技术的不足,提供一种铝合金管材的定位焊接方法。

2、为了实现上述目的,本发明采用如下技术方案:

3、本发明公开一种铝合金管材的定位焊接方法,包括以下步骤:

4、步骤一:准备两根铝合金管材,管材外直径为d,通过线切割和砂纸打磨使焊接接口可以完成对接,接口缝隙最宽处≤0.2mm,对接后,铝合金管材整体为笔直状态,焊接缝隙所在平面与管材长度方向垂直;

5、步骤二:通过超声波清洗,去除管材表面的油污与附着的杂质;

6、步骤三:将清洗好的铝合金管材放入烘箱中烘干;

7、步骤四:高温胶带的宽度中间位置间隔打孔,打孔半径r为2mm-3mm,第一个孔圆心与高温胶带起点间距>r且<0.25πd-r,打孔圆心之间相互间隔距离为0.25πd,高温胶带预留长度应足够缠绕铝合金管材5圈以上;

8、步骤五:将步骤三中烘干好的铝合金管材取出,使其焊接接口两端对齐并接近,接口缝隙最宽处≤0.2mm,通过高温胶带进行固定,高温胶带宽度中间处对齐焊接缝隙,缠绕圈数5圈以上,留下四个均匀分布的孔洞,每个孔洞对应一个定位焊接位置;

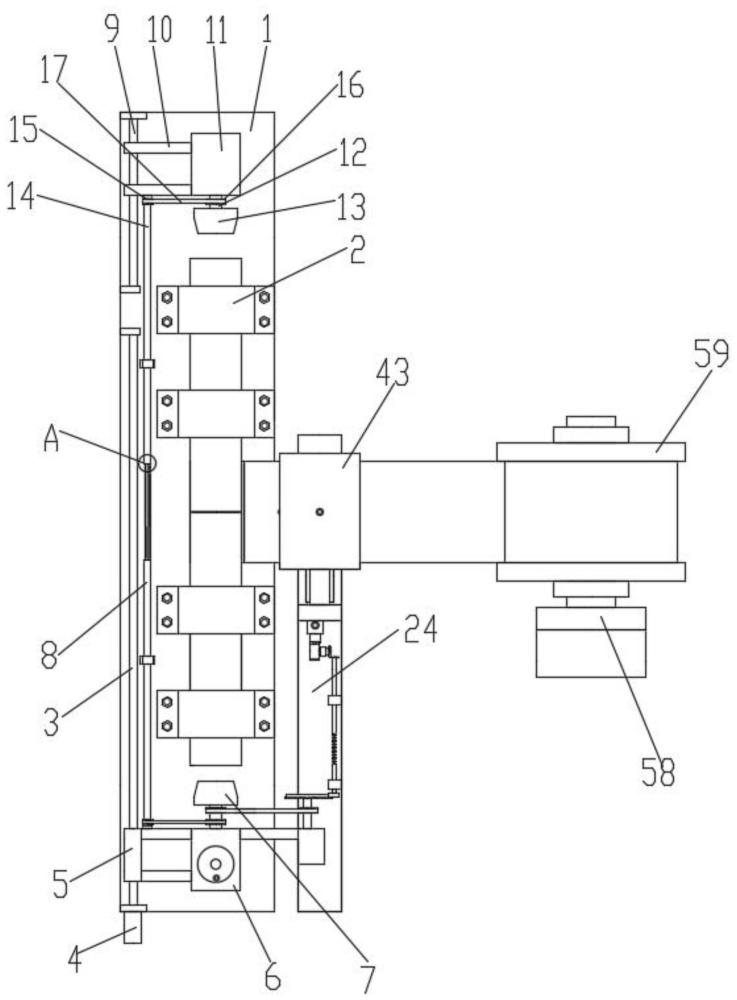

9、步骤六:将固定好的铝合金管材放入电子束焊机中,通过电子束焊机中的侧旋卡盘和顶针进一步加持固定,夹持完毕后关闭焊接室舱门,通过高温胶带上预留的打孔对铝合金管材进行定位焊接,通过旋转测选卡盘和移枪电机调整电子束枪与工件位置,使电子束可以通过高温胶带上的打孔轰击铝合金管材上的焊接缝隙,按相同工艺参数对四个定位焊接位置依次进行焊接操作;

10、步骤七:将定位焊接好的铝合金管材从电子束焊机的焊接室中取出,撕去原本固定用到高温胶带,随后通过超声波清洗,去除管材表面残留的胶等杂质;将清洗好的管材放入烘箱中进行烘干;

11、步骤八:将步骤七清洗烘干好铝合金管材通过电子束焊机中的侧旋卡盘和顶针进一步加持固定,夹持完毕后关闭焊接室舱门,通过旋转测选卡盘和移枪电机调整电子束枪与工件位置,使电子束枪落下的电子束流可以轰击在铝合金管材上的焊接缝隙位置,设定正式焊接工艺参数为:枪室真空度≤5×10-3pa、焊接室真空度≤5×10-3pa、灯丝电流为22a-24a、高压为68kv-80kv、每毫米管材壁厚对应焊接束流4ma-6ma、侧旋卡盘转速线速度v为1000mm/min-1500mm/min、焊接时间大于πd/v、枪距150mm-200mm;

12、步骤九:焊接结束,将焊接好的铝合金管材从电子束焊机的焊接室中取出。

13、进一步地,步骤二中,超声波清洗采用浓度≥95%以上的酒精为清洗溶液,清洗温度30℃-50℃,清洗时间≥30min。

14、进一步地,步骤三中,烘干温度为80℃-100℃,烘干时间≥60min。

15、进一步地,步骤五中,高温胶带上的孔洞圆心在焊接缝隙上并可以通过孔洞清楚看到焊接缝隙,每个孔洞的有效视野半径≥2mm。

16、进一步地,步骤六中,设定定位焊接工艺参数为:枪室真空度≤5×10-3pa、焊接室真空度≤5×10-3pa、灯丝电流为22a-24a、高压为68-80kv、每毫米管材壁厚对应焊接束流4ma-6ma、枪距150mm-200mm、单次下束束流持续时间1s。

17、进一步地,步骤七中,超声波清洗采用浓度≥95%以上的酒精为清洗溶液,清洗温度50℃-70℃,清洗时间≥30min。

18、进一步地,步骤七中,烘干温度为80℃-100℃,烘干时间≥60min。

19、本发明的有益效果是:能够有效避免铝合金在定位焊接过程中常规焊接方式引入杂质及形成缺陷的风险,同时固定方式灵活,可满足不同尺寸铝合金管材的焊接定位需求,无需定制工装,成本低,操作简单。

技术特征:1.一种铝合金管材的定位焊接方法,其特征在于,包括以下步骤:

2.根据权利要求1所述一种铝合金管材的定位焊接方法,其特征在于,步骤二中,超声波清洗采用浓度≥95%以上的酒精为清洗溶液,清洗温度30℃-50℃,清洗时间≥30min。

3.根据权利要求1所述一种铝合金管材的定位焊接方法,其特征在于,步骤三中,烘干温度为80℃-100℃,烘干时间≥60min。

4.根据权利要求1所述一种铝合金管材的定位焊接方法,其特征在于,步骤五中,高温胶带上的孔洞圆心在焊接缝隙上并可以通过孔洞清楚看到焊接缝隙,每个孔洞的有效视野半径≥2mm。

5.根据权利要求1所述一种铝合金管材的定位焊接方法,其特征在于,步骤六中,设定定位焊接工艺参数为:枪室真空度≤5×10-3pa、焊接室真空度≤5×10-3pa、灯丝电流为22a-24a、高压为68-80kv、每毫米管材壁厚对应焊接束流4ma-6ma、枪距150mm-200mm、单次下束束流持续时间1s。

6.根据权利要求1所述一种铝合金管材的定位焊接方法,其特征在于,步骤七中,超声波清洗采用浓度≥95%以上的酒精为清洗溶液,清洗温度50℃-70℃,清洗时间≥30min。

7.根据权利要求6所述一种铝合金管材的定位焊接方法,其特征在于,步骤七中,烘干温度为80℃-100℃,烘干时间≥60min。

技术总结本发明公开一种铝合金管材的定位焊接方法,包括以下步骤:准备两根铝合金管材,管材外直径为D,通过线切割和砂纸打磨使焊接接口可以完成对接,接口缝隙最宽处≤0.2mm,对接后,铝合金管材整体为笔直状态,焊接缝隙所在平面与管材长度方向垂直;通过超声波清洗,去除管材表面的油污与附着的杂质。本发明能够有效地对铝合金管材的焊接缝隙进行定位,确保焊接位置准确。技术研发人员:寿建栋,王翔受保护的技术使用者:绍兴先越材料技术有限公司技术研发日:技术公布日:2025/1/6本文地址:https://www.jishuxx.com/zhuanli/20250110/354542.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表