一种轻量化均匀发光车标的制作方法与流程

- 国知局

- 2025-01-10 13:42:04

本发明属于汽车零部件,涉及发光车标;具体地,涉及一种轻量化均匀发光车标的制作方法。

背景技术:

1、在人们日常生活出行的需要下,车辆逐渐普及成为生活中不可缺少的交通工具。人们对汽车品质的要求也在逐步上升,其中对外观装饰有了更高的要求。各车企在照顾消费者的同时,为突出自身品牌辨识度,通常将车标设计成发光车标。然而,现有发光车标存在以下缺点:(1)采用正发光形式的发光车标,将灯珠布置在硬质pcb板上,因匀光距离要求,导致发光车标z向距离均超过8mm(通常为28~40mm);(2)采用多零部件装配的形式,既耗费装配工时,又增加模具成本;(3)采用传统柔性电路印刷技术,需要考虑其不耐高温特性,无法快速、大规模、牢固地将灯珠粘贴到柔性电路上;(4)led灯珠排列问题会造成车标出现肉眼可见的明暗不均匀现象,导光结构的差异(正发光和侧发光)易出现视觉偏差。

技术实现思路

1、鉴于上述技术问题和缺陷,本发明的目的在于提供一种轻量化均匀发光车标的制作方法,该方法首先从柔性电路设计出发,对整个工艺进行设计,将柔性电路板自由弯曲、轻量化和高可靠性的特性更好应用到发光车标上;其次对电路进行改进,解决有暗区、亮度不均匀、“萤火虫”效应问题;最后设计导光和匀光相结合方式,减少灯珠的同时使车标发光均匀。

2、为实现上述目的,本发明采用如下技术方案:

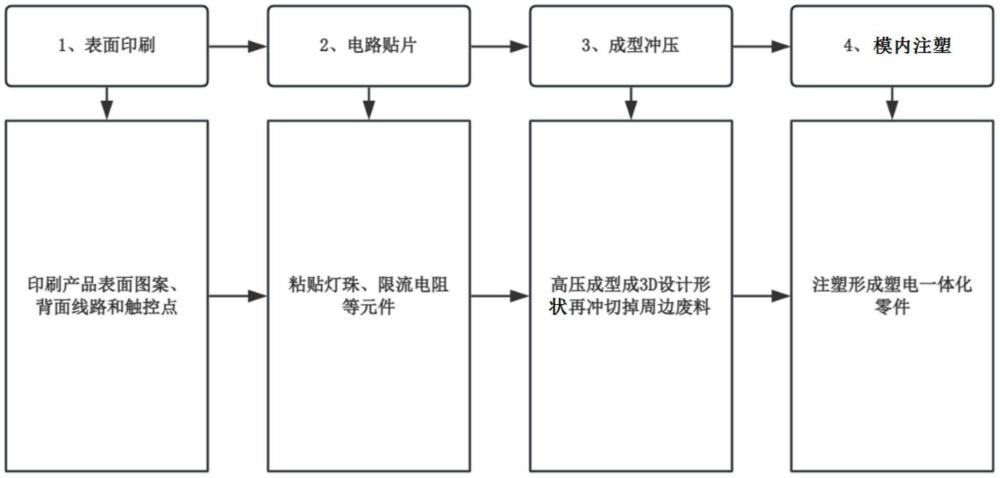

3、一种轻量化均匀发光车标的制作方法,该方法包括以下步骤:

4、步骤1.表面印刷:

5、在聚碳酸酯柔性膜片上印刷产品表面图案、颜色及背面线路和触控点;

6、步骤2.电路贴片:

7、通过微波单模谐振腔将电子元件和led灯珠粘贴在聚碳酸酯柔性膜片背面的线路和触控点上;多个led灯珠采用先串联后并联方式连接,构成led灯带;所述电子元件包括电容c1、电容c2、电容c3、电容c4、电容c5、电容c6、电感l、电阻r1、电阻r2、电阻r3、电阻r4、电阻r5;其中,电感l一端与电阻r2相连,另一端与电容c1、电阻r1相连;电容c1一端与电感l相连,另一端与电阻r1相连;电容c2、电容c3、电容c4一端与芯片相连,另一端与接地端相连;电容c5一端与led灯带正极相连,另一端与led灯带负极相连;电容c6一端与led灯带负极相连,另一端与芯片pin引脚相连;电阻r1一端与电容c1相连,另一端与芯片相连;电阻r2一端与电感l相连,另一端与led灯带正极相连;电阻r3两端分别与芯片相连;电阻r4、电阻r5一端与pwm调试端相连,另一端分别与vin端、led灯带负极相连;之后根据设计的发光车标采用正发光还是侧发光决定是否进行点胶;若发光车标为正发光,则通过点胶机在led灯珠表面点上匀光胶;若发光车标为侧发光,则无需点匀光胶;

8、步骤3.成型冲压:

9、将印刷好的聚碳酸酯柔性膜片放入到高压成型模具中,制成所需形状的3d柔性灯板,再冲切掉周边废料;

10、步骤4.模内注塑:

11、步骤4.1.注塑pc或pmma上壳体,若发光车标为正发光,则在所述pc或pmma上壳体的内部设置匀光层,所述匀光层由四层膜片构成,四层膜片从上到下依次为上扩散膜、上增亮膜、下增亮膜、下扩散膜,通过匀光层进行匀光处理,使光线进行均匀扩散(光线在整个车标上壳体呈现出均匀分布的特性),;若发光车标为侧发光,则在所述pc或pmma上壳体的内部依次设置匀光层、导光板、反射片;所述匀光层由四层膜片构成,四层膜片从上到下依次为上扩散膜、上增亮膜、下增亮膜、下扩散膜;所述导光板设置在下扩散膜的下方,导光板正对侧发光led灯珠,导光板的底部设有网点;所述反射片设置在导光板的底部;led灯珠发出的点光源通过反射片、导光板后形成均匀面光源,之后再经匀光层进行匀光处理后发出;

12、步骤4.2.对3d柔性灯板做补强处理,若发光车标为正发光,则将3d柔性灯板与反射片放入注塑模具内和上壳体注塑,形成车标上总成;若发光车标为侧发光,则将3d柔性灯板放入注塑模具内和上壳体注塑,形成车标上总成;

13、步骤4.3.将步骤4.2的车标上总成与下壳体一体注塑成型,形成发光车标。

14、作为本发明的优选,步骤1中将导电银浆印刷在聚碳酸酯柔性膜片的表面形成线路和触控点。

15、作为本发明的优选,步骤3中利用高压气体将聚碳酸酯柔性膜片成型,所述高压气体是指压力大于常压的气体。

16、作为本发明的优选,所述导光板通过网版印刷或者激光打点印有点状网点。

17、作为本发明的优选,所述发光车标为正发光时,下壳体设置在上壳体的内部,且上壳体与下壳体的底部设有背胶。

18、作为本发明的优选,所述发光车标为侧发光时,所述led灯珠设置在下壳体的侧面,所述导光板设置在下壳体与上壳体之间,上壳体与下壳体对扣并经一体注塑成型后将3d柔性灯板封装在内。

19、本发明的优点和有益效果:

20、(1)本发明设计独特的串并联相结合的电路,同时计算出电路中所布置led灯珠的电阻率,通过接入电子元器件的方式可以确保通过每个led灯珠的电阻相同,达到恒流效果,从而使led灯珠亮度达到近似相同的结果,解决现有发光车标有暗区、亮度不均匀、“萤火虫”效应问题。

21、(2)本发明以聚碳酸酯柔性膜片为载体,将导电银浆印刷在聚碳酸酯柔性膜片上,此种方式可以制作出所需形状的3d柔性灯板,从而满足不同车标的需求。

22、(3)本发明提供的制作方法可以在聚碳酸酯柔性膜片上印刷产品表面图案、颜色等,具有更高的设计自由度和功能集成度;此外,该方法改变了传统车标结构,所制备的发光车标顺应整车轻量化趋势,发光车标零部件厚度更低(零部件厚度可低至5mm,实现超薄化),重量更轻(重量可减轻60%-87.5%,较传统28~40mm厚的发光车标减薄82.1%~87.5%)。

23、(4)本发明利用微波磁场对金属粉末的选择性加热特性,实现柔性电路上表面贴装元件的快速高效贴装;通过微波单模谐振腔将贴片电子元件和贴片led灯珠粘贴在聚碳酸酯柔性膜片上,贴装电子元件后的柔性膜片仍保持了良好地弯曲特性;此外,微波磁场融化的焊点的阻值很低,有利于提升柔性电路的电学性能;采用微波快速表面贴装技术为柔性电路表面元件的快速大规模贴装提供了有效方法,有利于推动柔性电路的发展和商业化,若微波快速贴装后led仍能够正常点亮,表明微波磁场未使其损坏。

24、(5)本发明采用ime技术,可任意设计发光面造型,实现更自由多样化发光效果,ime塑电一体化注塑封装技术,将led与传统注塑相结合,实现高度集成,减少空间与装配步骤,显著降低制造成本,实现成本效益,减少后处理。

25、(6)本发明提供的方法可将发光车标与保险杠一体注塑成型,形成整体注塑效果,解决了发光车标与周围环境件匹配问题,整体注塑后可以使车标和前保险杠浑然一体。

技术特征:1.一种轻量化均匀发光车标的制作方法,其特征在于,该方法包括以下步骤:

2.根据权利要求1所述的一种轻量化均匀发光车标的制作方法,其特征在于,步骤1中将导电银浆印刷在聚碳酸酯柔性膜片的表面形成线路和触控点。

3.根据权利要求1所述的一种轻量化均匀发光车标的制作方法,其特征在于,步骤3中利用高压气体将聚碳酸酯柔性膜片成型,所述高压气体是指压力大于常压的气体。

4.根据权利要求1所述的一种轻量化均匀发光车标的制作方法,其特征在于,所述导光板通过网版印刷或者激光打点印有点状网点。

5.根据权利要求1所述的一种轻量化均匀发光车标的制作方法,其特征在于,所述发光车标为正发光时,下壳体设置在上壳体的内部,且上壳体与下壳体的底部设有背胶。

6.根据权利要求1所述的一种轻量化均匀发光车标的制作方法,其特征在于,所述发光车标为侧发光时,所述led灯珠设置在下壳体的侧面,所述导光板设置在下壳体与上壳体之间,上壳体与下壳体对扣并经一体注塑成型后将3d柔性灯板封装在内。

技术总结本发明公开一种轻量化均匀发光车标的制作方法,包括以下步骤:步骤1.在聚碳酸酯柔性膜片上印刷产品表面图案、颜色及线路和触控点;步骤2.通过微波单模谐振腔将电子元件和LED灯珠粘贴在聚碳酸酯柔性膜片正面或侧面的触控点上;步骤3.将印刷好的聚碳酸酯柔性膜片放入到高压成型模具中,制成所需形状的3D柔性灯板;步骤4.先注塑上壳体,若发光车标为正发光,则在所述PC或PMMA上壳体的内部设置匀光层;若发光车标为侧发光,则在所述PC或PMMA上壳体的内部依次设置匀光层、导光板、反射片;之后对灯板做补强处理和上壳体进行注塑,最后将车标上壳体与车标下壳体一体注塑成型;该方法所制备的发光车标发光均匀,零部件厚度可低至5mm,重量可减轻60%‑87.5%。技术研发人员:李昊泽,王宣武,宋超,刘春宇,冯治安,孙丽萍,邢俏芳,孙晗淞,李碧莹受保护的技术使用者:长春一汽富维汽车零部件股份有限公司技术研发日:技术公布日:2025/1/6本文地址:https://www.jishuxx.com/zhuanli/20250110/354789.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表