一种内胀式流体成形装置及其成形方法

- 国知局

- 2025-01-10 13:46:07

本发明属于液压胀形,尤其涉及一种内胀式流体成形装置及其成形方法。

背景技术:

1、目前,常用的液压流体胀形板料曲面件成形方法是,将板料的边缘压制在带有密封的能够承受高压的容器上,给容器内部通入流体,用凸模在板料上表面向下压,迫使板料产生胀拉变形的同时迫使流体流出容器,从而形成所需的曲面形状,流体作用是辅助支撑作用;另外一种流体胀形成形方法是,在封闭的容器内增加流体压力和流体体积,迫使板料向外胀形,并逐渐形成所需的形状。然而以上两种成形方法全部需要改变流体体积大小。公开号为cn115634993b的中国发明专利提出了采用浮动式压边液压双向单模深拉成形装置及成形方法,该方法在深拉的过程中采用压边圈的活塞带动板料被反向拉伸,该技术最大特点是不改变流体在封闭腔体内的体积而是通过改变其流动形状实现板料的变形,比传统的深拉成形的冲头节约一半的移动位移。

2、然而该专利依然存在不足,压边圈的浮动技术随着板料减薄会出现泄露液体的可能,同时由于其采用了凸模向下压的情况,成形件进入活塞孔内,取件比较困难,同时由于孔的尺寸限制了成形件形状的多样性,为此提出一种内胀式流体成形装置及其成形方法。

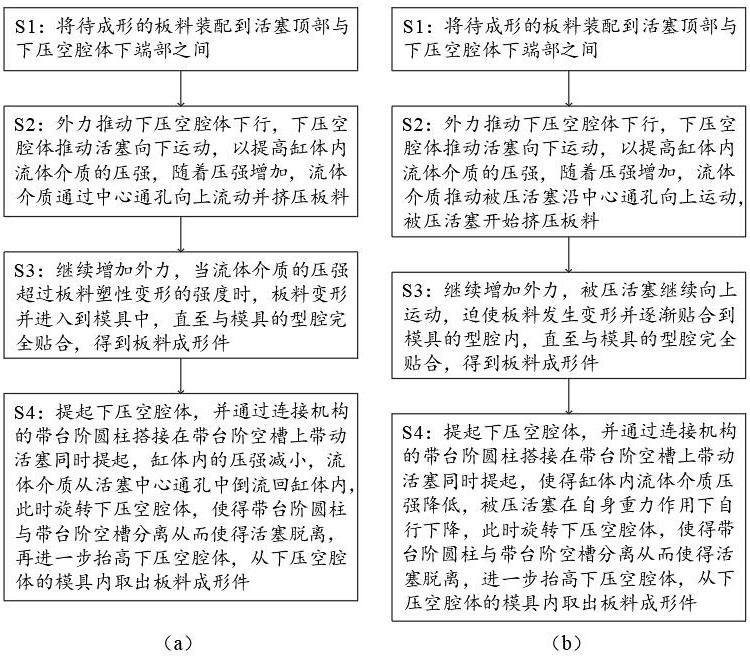

技术实现思路

1、本发明的目的在于提供一种内胀式流体成形装置及其成形方法,旨在解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

3、一种内胀式流体成形装置,包括缸体、活塞、外密封圈、下压空腔体和连接机构;所述缸体内部填充有流体介质,缸体与活塞之间装配有多个外密封圈;所述活塞上加工有中心通孔;所述下压空腔体中心加工有空腔,空腔中安装有模具;所述连接机构设置在活塞与下压空腔体之间。

4、进一步的,所述连接机构包括带台阶空槽和带台阶圆柱,带台阶空槽开设在下压空腔体上,带台阶圆柱固定在活塞上。

5、进一步的,所述中心通孔中装配有被压活塞,所述中心通孔与被压活塞之间装配有多个内密封圈。

6、进一步的,所述被压活塞顶部加工有与模具相匹配的形状。

7、一种利用如上述所述的内胀式流体成形装置实现的板料成形方法,当中心通孔中未装配被压活塞时,所述方法包括以下步骤:

8、s1:将待成形的板料装配到活塞顶部与下压空腔体下端部之间;

9、s2:外力推动下压空腔体下行,下压空腔体推动活塞向下运动,以提高缸体内流体介质的压强,随着压强增加,流体介质通过中心通孔向上流动并挤压板料;

10、s3:继续增加外力,当流体介质的压强超过板料塑性变形的强度时,板料变形并进入到模具中,直至与模具的型腔完全贴合,得到板料成形件;

11、s4:提起下压空腔体,并通过连接机构的带台阶圆柱搭接在带台阶空槽上带动活塞同时提起,缸体内的压强减小,流体介质从活塞中心通孔中倒流回缸体内,此时旋转下压空腔体,使得带台阶圆柱与带台阶空槽分离从而使得活塞脱离,再进一步抬高下压空腔体,从下压空腔体的模具内取出板料成形件。

12、进一步的,当中心通孔中装配有被压活塞时,所述方法包括以下步骤:

13、s1:将待成形的板料装配到活塞顶部与下压空腔体下端部之间;

14、s2:外力推动下压空腔体下行,下压空腔体推动活塞向下运动,以提高缸体内流体介质的压强,随着压强增加,流体介质推动被压活塞沿中心通孔向上运动,被压活塞开始挤压板料;

15、s3:继续增加外力,被压活塞继续向上运动,迫使板料发生变形并逐渐贴合到模具的型腔内,直至与模具的型腔完全贴合,得到板料成形件;

16、s4:提起下压空腔体,并通过连接机构的带台阶圆柱搭接在带台阶空槽上带动活塞同时提起,使得缸体内流体介质压强降低,被压活塞在自身重力作用下自行下降,此时旋转下压空腔体,使得带台阶圆柱与带台阶空槽分离从而使得活塞脱离,进一步抬高下压空腔体,从下压空腔体的模具内取出板料成形件。

17、进一步的,所述流体介质为液压油、纯水、盐水以及酸或碱溶液中的一种或多种成分的混合物。

18、进一步的,所述板料为金属和高分子材料中的一种或复合,所述金属为钢、铜、铝合金和镁合金中的一种或多种,所述高分子材料为pc和pe中的一种或多种。

19、与现有技术相比,本发明的有益效果是:

20、1、本发明通过使板料边缘始终处于活塞与下压空腔体动态的压紧状态,确保了板料在成形过程中即使发生减薄也不会导致流体泄露。

21、2、本发明采用了内胀式流体成形工艺,能够实现板料成形形状的多样化。

技术特征:1.一种内胀式流体成形装置,其特征在于,包括缸体、活塞、外密封圈、下压空腔体和连接机构;所述缸体内部填充有流体介质,缸体与活塞之间装配有多个外密封圈;所述活塞上加工有中心通孔;所述下压空腔体中心加工有空腔,空腔中安装有模具;所述连接机构设置在活塞与下压空腔体之间。

2.根据权利要求1所述的内胀式流体成形装置,其特征在于,所述连接机构包括带台阶空槽和带台阶圆柱,带台阶空槽开设在下压空腔体上,带台阶圆柱固定在活塞上。

3.根据权利要求1所述的内胀式流体成形装置,其特征在于,所述中心通孔中装配有被压活塞,所述中心通孔与被压活塞之间装配有多个内密封圈。

4.根据权利要求3所述的内胀式流体成形装置,其特征在于,所述被压活塞顶部加工有与模具相匹配的形状。

5.一种利用如权利要求1~4任一项所述的内胀式流体成形装置实现的板料成形方法,其特征在于,当中心通孔中未装配被压活塞时,所述方法包括以下步骤:

6.根据权利要求5所述的板料成形方法,其特征在于,当中心通孔中装配有被压活塞时,所述方法包括以下步骤:

7.根据权利要求6所述的板料成形方法,其特征在于,所述流体介质为液压油、纯水、盐水以及酸或碱溶液中的一种或多种成分的混合物。

8.根据权利要求6所述的板料成形方法,其特征在于,所述板料为金属和高分子材料中的一种或复合,所述金属为钢、铜、铝合金和镁合金中的一种或多种,所述高分子材料为pc和pe中的一种或多种。

技术总结本发明适用于液压胀形技术领域,提供了一种内胀式流体成形装置及其成形方法,装置包括缸体、活塞、外密封圈、下压空腔体和连接机构;所述缸体内部填充有流体介质,缸体与活塞之间装配有多个外密封圈;所述活塞上加工有中心通孔;下压空腔体中心加工有空腔,空腔中安装有模具;所述连接机构设置在活塞与下压空腔体之间。所述中心通孔中可选择性的装配被压活塞,中心通孔与被压活塞之间装配有多个内密封圈。所述被压活塞顶部加工有与模具相匹配的形状。本发明通过使板料边缘始终处于活塞与下压空腔体动态的压紧状态,确保了板料在成形过程中即使发生减薄也不会导致流体泄露。本发明采用了内胀式流体成形工艺,能够实现板料成形形状的多样化。技术研发人员:胡志清,王宇熙,胡会清,冀世军,赵继,郑祺峰,刘昆受保护的技术使用者:吉林大学技术研发日:技术公布日:2025/1/6本文地址:https://www.jishuxx.com/zhuanli/20250110/355132.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表