用于可控气氛钎焊的含镁铝基中间板、钎焊板和复合板及其制备方法与流程

- 国知局

- 2025-01-10 13:47:09

本发明涉及含镁铝合金,尤其涉及一种用于可控气氛钎焊的含镁铝基中间板、钎焊板和复合板及其制备方法。

背景技术:

1、含镁铝合金钎焊性能较差,其难点主要在于含镁铝合金中的mg元素对氧的亲和能力很强,钎焊加热时会向表面扩散并发生氧化,形成难以去除的富mg氧化膜;而铝合金钎焊时熔态钎料要与母材发生润湿,必须要排除这层氧化膜。

2、可控气氛钎焊技术是指在一定气氛条件下实现钎焊的技术。通过调节气氛中的氮气和/或氩气的流速与含量,使得钎焊过程的气氛条件更加稳定均匀,从而提高钎焊质量。当钎焊气氛为可控气氛时,由于mg元素对氧的亲和能力很强,钎焊加热时会向表面扩散并发生氧化,形成大量难以去除的富mg氧化膜以及难熔产物,反而增大了钎焊难度。

3、更重要的是,mg元素会与氟系钎剂发生反应。以常用铝合金钎焊的钎剂kf-alf3为例,钎焊过程中kf-alf3钎剂与合金中的mg发生化学反应,形成mgf2、kmgf3等高熔点产物,使钎剂的有效成分减少,导致钎剂部分或全部失效,钎焊含镁铝合金时性能恶化。研究表明,当含mg量大于0.3wt%以上,采用kf-alf3钎剂钎焊就发生困难。

4、因此,含mg铝合金一般采用真空钎焊。但真空钎焊过程复杂,成本较高,抽真空的过程极大的限制了大批量流水线生产的能力。

5、当前也有采用增加阻挡层的方案,对含mg铝合金进行可控气氛钎焊,即在芯材层和皮层之间增设阻挡层,从而防止芯材层中的mg元素扩散至表面,但由于阻挡层需要设置的极厚,且不能含有mg元素,阻挡层的增加导致整体铝合金中mg的总含量下降,在等同厚度的情况下,整体铝合金的强度下降。

6、因此,需要开发一种能够进行可控气氛钎焊的强度较高的含mg铝合金的工艺和产品。

技术实现思路

1、为解决上述技术问题,本发明提供一种用于可控气氛钎焊的含镁铝基中间板、钎焊板和复合板及其制备方法,能够解决含mg铝合金进行可控气氛钎焊时采用阻挡层导致强度降低的难题。

2、为达此目的,本发明采用以下技术方案:

3、第一方面,本发明提供一种用于可控气氛钎焊的含镁铝基中间板,所述含镁铝基中间板包括叠层设置的芯材层和钎焊复合层;所述钎焊复合层包括预埋钎剂层和填料层,所述预埋钎剂层靠近芯材层设置;且所述预埋钎剂层的厚度≥0.01mm;所述预埋钎剂层为含氟系钎剂颗粒的填料合金;所述预埋钎剂层中含氟系钎剂颗粒的添加量≤15wt%;所述芯材层为含镁的铝基合金,其中,所述芯材层的合金元素按照质量百分含量包括:mg,0.3%~1.5%。

4、本发明限制中间产品中预埋钎剂层厚度至少要达到0.01mm,是因为退火过程需要形成至少5μm厚的隔断层,才能约制钎焊过程中的mg的扩散空间;而退火后预埋钎剂层厚度的剩余厚度至少是形成的隔断层厚度的1倍,才能确保后续有足够的剩余预埋钎剂帮助钎焊的顺利进行。

5、本发明中预埋钎剂层的厚度≥0.01mm,例如可以是0.01mm、0.02mm、0.03mm、0.04mm、0.05mm、0.06mm、0.07mm、0.08mm、0.09mm、0.1mm、0.12mm、0.13mm、0.14mm或0.15mm等。

6、具体地,所述预埋钎剂层中含氟系钎剂颗粒的添加量≤15wt%,例如可以是5wt%、7wt%、8wt%、9wt%、10wt%、11wt%、12wt%、13wt%、14wt%或15wt%等。

7、本发明中预埋钎剂层中含氟系钎剂颗粒的添加量的上限不能超过15wt%,钎剂含量高,存在后续机械加工成型困难(如热轧,复合等)的问题。

8、具体地,所述芯材层的合金元素按照质量百分含量包括:mg,0.3%~1.5%,例如可以是0.3%、0.4%、0.5%、0.6%、0.7%、0.8%、0.9%或1.5%等。

9、本发明中芯材层中mg元素的含量优选在上述范围内,一方面能够保障含镁铝基复合板的强度,另一方面能够更好地实现可控气氛钎焊,当mg元素含量偏低时,整体含镁铝基复合板中的mg含量下降,导致整体的强度不足,当mg元素含量偏高时,塑性下降,成型性降低,耐蚀性恶化。mg元素含量的范围选择与获得目标强度的关系为本领域技术人员常规调整。

10、优选地,所述含氟系钎剂颗粒为无机材料。

11、优选地,所述芯材层的合金元素按照质量百分含量包括:cu,0.1%~10%;mn,0.1%~5%;zn,0.1%~2%。

12、其中,cu,0.1%~10%,例如可以是0.1%、1.2%、2.3%、3.4%、4.5%、5.6%、6.7%、7.8%、8.9%或10%等;mn,0.1%~5%,例如可以是0.1%、0.7%、1.2%、1.8%、2.3%、2.9%、3.4%、4%、4.5%或5%等;zn,0.1%~2%,例如可以是0.1%、0.4%、0.6%、0.8%、1%、1.2%、1.4%、1.6%、1.8%或2%等。

13、优选地,所述钎焊复合层的厚度占含镁铝基中间板总厚度的比值≥5%,例如可以是5%、7%、10%、12%、15%、16%、17%、18%、19%或20%等。

14、限制所述钎焊复合层厚度占总厚度的最低占比为5%,是因为需要确保匹配充分的钎料能够获得饱满的钎焊接口合格。

15、优选地,所述芯材层的厚度与含镁铝基中间板总厚度的占比≥80%,例如可以是80%、82%、83%、84%、85%、86%、87%、88%、89%或90%等。

16、为达到高强符合铝材性能要求,芯材厚度的最低占比≥总厚度的80%,当芯材厚度保障在80%以上时,后续mg元素的损失基本不影响目标强度的获得。

17、优选地,所述含镁铝基中间板的总厚度≥0.1mm,例如可以是0.1mm、0.12mm、0.13mm、0.14mm、0.15mm、0.16mm、0.18mm、0.2mm、0.22mm、0.23mm、0.25mm、0.28mm、0.3mm、0.5mm、1mm、1.5mm、2mm、2.5mm、3mm、3.5mm或4mm等。

18、优选地,所述填料层的材质为填料合金。

19、优选地,所述填料合金为4系铝硅合金。

20、优选地,所述填料合金中按照质量百分含量计,si含量为8~12wt%,例如可以是8wt%、8.5wt%、8.9wt%、9.4wt%、9.8wt%、10.3wt%、10.7wt%、11.2wt%、11.6wt%或12wt%等。

21、本发明还提供所述用于可控气氛钎焊的含镁铝基中间板的制备方法,所述制备方法包括如下步骤:

22、(1)准备芯材层板坯、钎焊复合层,其中钎焊复合层包括预埋钎剂层和填料层,按照比例热轧至目标厚度;

23、(2)将芯材层和钎焊复合层叠层设置,其中预埋钎剂层靠近芯材层设置,并进行热轧复合,然后经过冷轧,获得所需厚度的含镁铝基中间板。

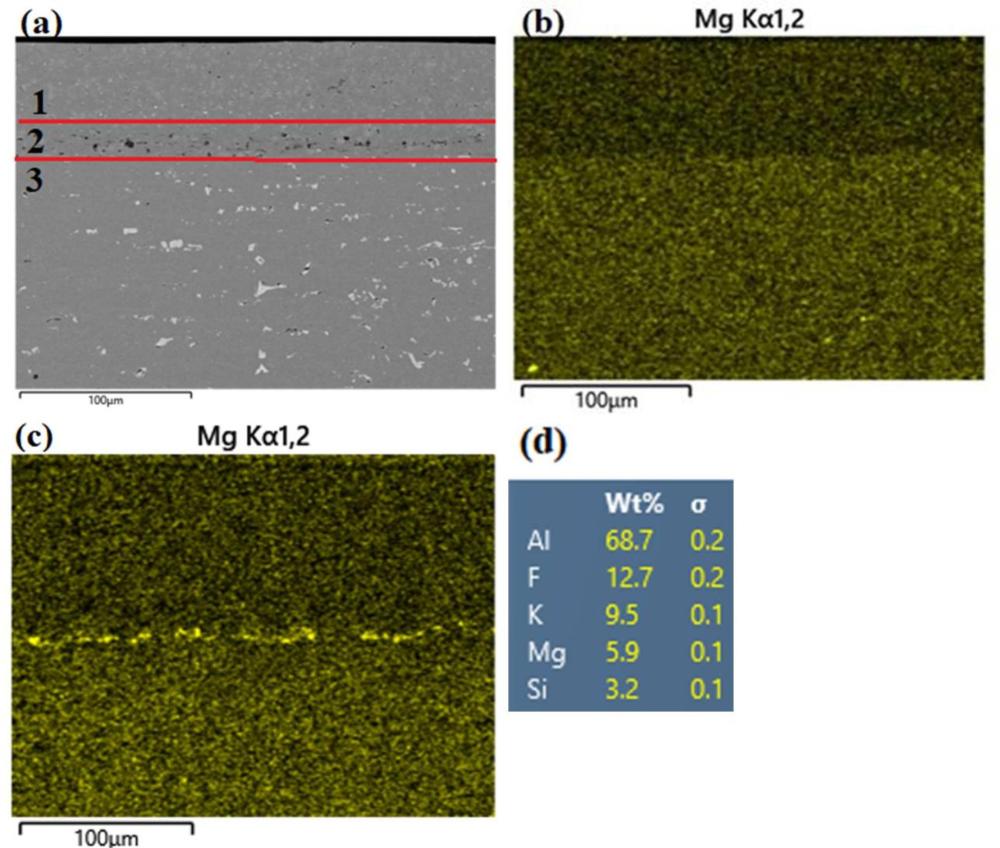

24、优选地,所述热轧的温度为430~480℃,例如可以是430℃、436℃、442℃、447℃、453℃、458℃、464℃、469℃、475℃或480℃等。

25、优选地,所述冷轧的压下量≥50%,例如可以是50%、52%、53%、54%、58%、60%、62%、65%、68%、70%、72%或75%等。

26、优选地,所述所需厚度的含镁铝基中间板的厚度为0.1~3.5mm,例如可以是0.1mm、0.5mm、0.8mm、1.1mm、1.4mm、1.8mm、2.1mm、2.4mm、2.7mm、3mm、3.2mm或3.5mm等。

27、第二方面,本发明提供一种含镁铝基钎焊板的制备方法,所述制备方法将第一方面所述的用于可控气氛钎焊的含镁铝基中间板退火,得到含镁铝基钎焊板。

28、本发明对中间产品进行退火,在退火环境下芯材中的mg扩散至预埋钎剂层,并与该层中的氟系钎剂颗粒反应形成一层隔断层,所述隔断层在退火和钎焊时能够吸收自芯材层扩散来的mg元素,表现为隔断层的持续生长,以此可以阻止mg元素扩散到表面。

29、调节退火温度和时间的选择应以使得芯材层与预埋钎剂层之间形成目标范围内的隔断层厚度,制得所述适于可控气氛钎焊的含镁高强复合铝板。所述隔断层目标厚度满足5μm以上。

30、优选地,所述退火的温度为200~450℃,例如可以是200℃、237℃、284℃、300℃、317℃、334℃、367℃、384℃,422℃或450℃等,时间为0.25~4h,例如可以是0.25h、0.5h、0.8h、1.1h、1.4h、1.7h、2.2h、2.8h、3.4h或4h等。

31、本发明应选择适宜的退火工窗口获得目标范围内的隔断层厚度,不同的退火工艺下获得的隔断层厚度不同,隔断层厚度影响最终钎焊质量。温度越高隔断层越厚,时间越长隔断层越厚,在不同的mg含量和预埋钎剂层中钎剂的含量、以及预埋钎剂层厚度的条件下应匹配适宜的退火温度和退火时间,以使得隔断层的厚度在目标范围,当退火后隔断层的厚度满足要求时,该材料钎焊t型实验的焊缝长度至少达15mm。

32、第三方面,本发明提供一种含镁铝基钎焊板,所述含镁铝基钎焊板采用第二方面所述的含镁铝基钎焊板的制备方法制得。

33、优选地,所述预埋钎剂层内部靠近芯材层的一侧具有隔断层,所述隔断层的组成中含有kmgf3。

34、优选地,所述隔断层的厚度≥5μm,例如可以是5μm、6μm、7μm、8μm、9μm、10μm、11μm、12μm、13μm或14μm等,优选厚度≥6μm,更优选厚度≥9μm。

35、在退火预处理过程中,mg元素会与预埋钎剂层中的f/k发生反应,生成一层sem面扫图中明亮的反应物层。含镁铝合金中的mg元素扩散性很强,且对氧具有高亲和能力,钎焊加热时会向表面扩散并发生氧化,形成难以去除的富mg氧化膜。在退火预处理过程中形成的这层反应物层在钎焊过程中作用巨大,研究发现当这层反应物层达到一定厚度时,可以约制钎焊过程中的mg的扩散空间。钎焊时,随着温度的上升,隔断层缓慢增厚并吸收低mg区中的mg元素,阻止其向表面扩散,其构成了阻挡mg向表面扩散的隔断层。在隔断层不断长大的过程中,钎焊已经完成,此时mg原子并未大面积扩散到皮材表面,没有机会在皮材表面形成富mg氧化膜。

36、与此同时,预埋钎剂层与填料层相邻的尚未与mg反应的剩余钎剂开始发挥破膜的作用,助力皮材融化并完成钎焊,有效的提高含mg铝基钎焊板的质量与成功率,解决了含mg铝基钎焊板无法进行可控气氛钎焊的问题,且材料焊后强度最高可达192mpa,焊接质量良好,焊缝饱满,成功率高。

37、优选地,所述隔断层的厚度上限为预埋钎剂层的厚度的一半。

38、由于在退火过程中隔断层是有芯材层合预埋钎剂层中的钎剂反应而产生,并且在钎焊过程中,隔断层的生长依然导致一定的钎剂被迫消耗;而钎焊过程也需要充分的钎剂量来破除氧化膜,保障钎焊效果。因此,为了控制隔断层对钎剂的消耗在可控的范围内,需要限制隔断层的厚度上限为预埋钎剂层的厚度的一半。

39、第四方面,本发明提供一种含镁铝基复合板的钎焊制备方法,所述钎焊制备方法采用第三方面所述的含镁铝基钎焊板进行钎焊,或,采用第二方面所述的含镁铝基钎焊板的制备方法制得的含镁铝基钎焊板进行钎焊。

40、优选地,所述钎焊制备方法包括:将含镁铝基钎焊板与皮层叠层,所述钎焊复合层靠近皮层设置,并进行钎焊,形成所述含镁铝基复合板;

41、优选地,所述钎焊的温度为577~630℃,例如可以是577℃、583℃、589℃、595℃、601℃、607℃、613℃、619℃、625℃或630℃等,时间为1~30min,例如可以是1min、5min、8min、11min、14min、18min、21min、24min、27min或30min等。

42、由于在钎焊的过程中,芯材层中的mg会继续向隔断层扩散,隔断层也不断吸收芯材层中的mg,从而隔断层的厚度逐渐增大,而mg元素的扩散与钎焊的温度和时间相关联,优选钎焊的温度在上述范围内,能够保障在钎焊的过程中隔断层不断增长,但并不会过度生长至皮层,同时也具有更优的钎焊效果。

43、优选地,所述钎焊的过程中,隔断层的厚度逐渐增大。

44、第五方面,本发明提供一种含镁铝基复合板,所述含镁铝基复合板采用第四方面所述的含镁铝基复合板的钎焊制备方法制得。

45、本发明第五方面提供的含镁铝基复合板不仅能够采用可控气氛钎焊进行,而且具有高强度的优势。

46、与现有技术相比,本发明至少具有以下有益效果:

47、本发明提供的用于可控气氛钎焊的含镁铝基中间板将预埋钎剂层的厚度、预埋钎剂层中含氟系钎剂颗粒的含量以及芯材层中mg含量相互关联,结合退火工艺,在退火后形成的含镁铝基钎焊板内形成隔断层,该隔断层能够在可控气氛钎焊过程中阻止mg元素扩散到皮层,模拟钎焊后的含镁铝基钎焊板样品表面的mg含量小于10wt%,且t型实验下测得的含镁铝基复合板焊缝长度高,焊缝长度在15mm以上,且抗拉强度在150mpa以上,强度高,应用前景广阔。

本文地址:https://www.jishuxx.com/zhuanli/20250110/355226.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表