一种填料及生产设备的制作方法

- 国知局

- 2025-01-17 12:59:02

本发明属于炉窑维护,尤其涉及一种填料及生产设备。

背景技术:

1、高炉是用钢板作炉壳,壳内砌耐火砖内衬。高炉本体自上而下分为炉喉、炉身、炉腰、炉腹 、炉缸5部分。由于高炉冶炼技术经济指标良好,工艺简单,生产量大,劳动生产效率高,能耗低等优点,故这种冶炼方法占世界冶炼领域的绝大部分。

2、高温炉窑在使用时,由于温度较高,所以会在内衬耐火砖表面涂刷耐高温填料,来保证高温炉窑的耐用性和耐火性;但是,高温炉窑在运行过程中,其保温材料经过多次高温烧结,会出现线收缩状况,收缩率-3‰,出现裂纹,直至裂缝,造成跑火(温)现象,降低高温炉窑的使用效果及使用寿命,工作环境也因而造成恶劣。

3、目前的耐高温涂层材料在施工时,一般需要人工涂刷,并且在炉窑内衬出现裂缝或裂纹时,只能涂刷在裂纹表面,裂纹内部难以进行有效填充和涂刷,并且在涂刷之后,再次经过高温烧结时,涂层还会出现收缩情况,导致缝隙修复效果差,对于同一裂缝需要反复进行修复和涂刷,施工效率低,施工效果也有待提升。

技术实现思路

1、针对现有技术不足,本发明的目的在于提供了一种填料及生产设备,至少解决了背景技术问题之一。

2、本发明提供如下技术方案:

3、一种填料,包括a组分和b组分;

4、a组分为主剂,b组分为粘接剂;

5、a组分:b组分的质量比为9:0.5-9:1.5;

6、a组分包括如下质量组分:甲基纤维素1.5—2.5份,滑石粉1—2份,氧化铝粉18—24份,陶瓷纤维5—7份,硅油0.5—1.5份,稀释剂50—65份,可视剂0.1—0.3份;b组分质量比重包括:硅溶胶8—13份。

7、优选的,a组分还包括质量组分:环氧树脂/二硫化钼复合物15—28份,环氧树脂/二硫化钼复合物中环氧树脂和二硫化钼的质量比满足240:0.8-240:1.5。

8、优选的,环氧树脂/二硫化钼复合物制备方法为,第一步,对二硫化钼进行预处理,称取适量的二硫化钼粉末加入高压釜,随后加入适量的2.5m 的丁基锂正己烷溶液;将高压釜充满氩气密封后放在 90℃的烘箱中加热 12h;将获得的产物过滤,用正己烷洗涤 5 次;随后将真空干燥后的产物水解在适量水中,在室温下超声处理 4h,从而获得单分子层的二硫化钼溶胶态悬浮液;

9、第二步,将第一步得到的二硫化钼溶胶态悬浮液用稀盐酸调成中性后,蒸馏水离心洗涤五次,测定二硫化钼固含量,取二硫化钼的混合物用乙醇洗涤离心五次,后再换丙酮洗涤两次,最后用丙酮作为溶剂保存开层后的二硫化钼,用烤箱加热24h,得到开层的二硫化钼;

10、第三步,称取适量的二硫化钼加入适量的丙酮中,超声处理2h形成均匀的分散液;然后称取适量的环氧树脂和聚丙二醇二缩水甘油醚加入上述分散液中,40℃下高速机械搅拌加超声处理 2h 至形成均一的混合物;再将上述混合物转移到 120℃油浴环境中,真空、高速搅拌 2h 以除去混合物中的丙酮;上述混合物冷却至室温后,真空超声搅拌处理5min;真空条件下除尽气泡,倒入自制的聚四氟乙烯模具中,75℃下固化 2h 再在 120 ℃下固化8h, 然后冷却至室温,脱模得到环氧树脂/二硫化钼复合物。

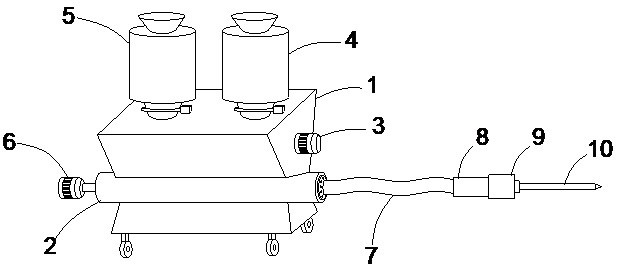

11、优选的.一种填料生产设备,包括壳体,壳体内部设有搅拌齿,壳体顶部设有储料仓一和储料仓二,壳体靠近下方的位置设有绞龙管,绞龙管的一端连接有电机,绞龙管的另一端连接有输料管,输料管另一端连接有均质件一,均质件一转动连接有均质件二,均质件二的端部连接有出料管;所述搅拌齿连接有第一电机,第一电机为伺服电机,伺服电机设置在壳体外侧,且与壳体转动连接;绞龙管内设有绞龙运输机,绞龙运输机通过第二电机驱动,第二电机采用伺服电机;输料管采用挤压管;储料仓一和储料仓二与壳体内部连通,且储料仓一和储料仓二底部设有阀门。

12、优选的,所述均质件一为圆筒状结构,均质件一内部沿长度方向依次设有多个圆盘,所述圆盘中心设有中孔;所述均质件一的半径为r,所述圆盘的边缘到中孔侧壁的垂直距离为d1,所述中孔的中心到中空的侧壁距离为d2;则d1/r的取值范围为0.38-0.65;d1/d2取值范围满足0.85-1.23;两个所述圆盘之间的距离为d3,则d3/d2的取值范围满足1.15-2.35;所述圆盘外周沿径向长度大于内侧壁沿径向的长度,圆盘两侧呈内凹形结构;所述中孔中心处径向延长线与中孔中心与圆盘外周侧边缘连接线之间的夹角θ满足5°-23°。

13、优选的,所述均质件一和均质件二设有过渡管体,过渡管体为圆柱形结构,所述过渡管体一端与均质件二连接,另一端与均质件一转动连接,所述均质件一与过渡管体之间密封设有石墨盘根环,通过石墨盘根环对液料进行密封,同时实现转动,均质件一靠近过渡管体的一端外侧壁设有t型卡块,所述过渡管体靠近均质件一的一端设有两个l型挡块,两个l型挡块之间形成的圆弧的圆心角为45°;t型卡块能够与l型挡块卡接;均质件一位于过渡管体内部的一端外侧壁在同一平面内均匀设有多个通料口,过渡管体内侧壁同一平面内均匀设有多个遮挡块,遮挡块能够对通料口密封遮挡;所述均质件一位于过渡管体内部的一端设有十字形凹槽,凹槽内部设有多个料孔一;所述过渡管体的外侧壁设有至少一个粗料管,粗料管另一端与出料管连接。

14、优选的,所述过渡管体远离均质件一的一端设有料板,所述料板上设有十字型的柔性挡块,柔性挡块为橡胶材质,能够对料孔一进行遮挡,料板上还设有十字形的多个料孔二,料孔二与柔性挡块交叉设置,相互呈45°夹角,所述料孔二能够与料孔一连通。

15、优选的,所述均质件二包括筒体,筒体内部靠近过渡管体的一端设有第一料盘,第一料盘的另一侧连接有第二料盘,所述第二料盘的另一端连接有第三料盘,第三料盘的另一端连接有盒体一,盒体一内部设有盒体二,盒体二的另一端连接有排料管,排料管延伸出筒体,且排料管连接出料管;第一料盘、第二料盘、第三料盘的直径依次减小,且第一料盘、第二料盘、第三料盘、盒体一、盒体二、排料管依次连通。

16、优选的,所述第一料盘靠近料板的一侧开设有至少一个导料槽一,导料槽一呈环形结构,导料槽一内部设有多个第一导料孔,所述第二料盘靠近第一料盘的一侧设有导料槽二,导料槽二与第一导料孔连通,导料槽二呈环形结构,导料槽二内部设有多个第二导料孔,所述第三料盘靠近第二料盘的一侧设有导料槽三,导料槽三与第二导料孔连通,导料槽三呈环形结构,导料槽三的内部设有第三导料孔;所述第三导料孔连接有通料管,通料管设置在盒体一的内部,通料管另一端与盒体二连通。

17、优选的,所述盒体二内部设有内管,内管的外侧设有锥形管,锥形管靠近排料管的一端直径小;所述内管远离排料管的一端连接有中通管,中通管与第三料盘的导料槽三连通;通料管与锥形管直径大的一端连接,内管靠近锥形管直径小的一端侧壁设有至少一个通孔,通孔连接锥形管与内管,所述内管靠近排料管的一端设有环形块,环形块内部为中空结构,排料管设置在环形块内部,排料管与内管连通。

18、优选的,所述粗料管通过排料管与出料管连接,粗料管位于排料管内部的一端设有挡板,所述挡板通过合页与排料管转动连接,合页为弹簧合页。

19、优选的,为了达到快速烧结的目的,所述滑石粉作为固体润滑剂,粒径为320目,氧化铝粉作为烧结耐火载体,粒径为320目。

20、优选的,a组分:b组分的质量比能够为9:0.5,9:0.6,9:0.7,9:0.8,9:0.9,9:1,9:1.1,9:1.2,9:1.3,9:1.4,9:1.5;环氧树脂/二硫化钼复合物中环氧树脂和二硫化钼的质量比能够为240:0.8,240:0.9,240:1,240:1.1,240:1.2,240:1.3,240:1.4,240:1.5。

21、另外,通过在填料中添加环氧树脂/二硫化钼复合物,其中含有的二硫化钼熔点高,能够在2100度的高温环境下融化,由固态熔化成熔融态,尤其对于作为高温炉窑内的涂层填料,在裂缝处涂刷之后进行高温灼烧时,水分增发完之后,通过滑石粉作为润滑剂,硅溶胶作为粘接剂,填料涂层初步固化之后,由于热胀冷缩,加上水分蒸发之后,会产生微小的裂痕,肉眼看不到,久而久之裂痕变成裂纹、裂缝,但是加入二硫化钼之后,二硫化钼能够在2136度的高温下熔化熔融态,体积增大,并且有一定的流动性,能够携带硅溶胶、氧化铝粉、陶瓷纤维进行微小距离的移动,能够很好地对肉眼不可见的裂痕进行填充,从而能够达到炉窑内衬中微小裂痕自动修复的目的;提高炉窑内衬的使用寿命,并且能够减少维修次数,节省维修成本。

22、本配方通过合理的改进,不仅改进了现有高温填料的力学性能,使填料各项指标均得到提升,并且还能够实现炉窑内衬在高温的环境下,能够自动修复微小裂痕,降低发生裂缝的概率;并且黏稠度适中,能够通过本方案的生产设备进行裂缝修补施工。

23、与现有技术相比,本发明具有以下有益效果:

24、本发明一种填料及生产设备,按配方配比后,使用本设备注入保温层裂缝内,填平原裂缝;在炉窑使用过程中,自动烘干及烧结,起到保温作用。不仅改进了现有高温填料的力学性能,使填料各项指标均得到提升,并且还能够实现炉窑内衬在高温的环境下,能够自动修补微小裂痕,降低发生裂缝的概率;并且黏稠度适中,能够通过本方案的生产设备进行裂缝修补施工,填缝更加充实,效果更好,进一步提升施工效率。

本文地址:https://www.jishuxx.com/zhuanli/20250117/355890.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表