一种抗冲击高导热的再生PET复合材料及其制备方法与流程

- 国知局

- 2025-01-17 13:03:57

本发明涉及再生聚酯加工,具体涉及一种抗冲击高导热的再生pet复合材料及其制备方法。

背景技术:

1、再生聚酯材料在环境友好和资源循环利用方面具有重要价值,但其固有的分子链降解、结晶度变化等因素导致其抗冲击性能和导热性能相对较差,限制其在高性能应用中的推广,为提升再生聚酯材料的抗冲击和导热性能,常通过加入增韧剂、纳米填料或共混改性等方法,来增强其分子链的柔韧性和热传导路径的有效性,在再生聚酯基体中形成热传导网络,从而有效提升其导热性能,同时,增韧剂的使用可以减少冲击过程中微裂纹的扩展,提高材料的抗冲击能力。

2、现有技术cn117164828a公开了一种高强度再生pet塑料颗粒,是将pet瓶片、解聚剂和乙二醇钛酸钠加入反应釜中,通入氮气并油浴加热至195-205℃,搅拌并冷凝回流反应,得到醇解产物,再向醇解产物中加入磷酸三苯酯和单层二硫化钼微片搅拌混合,然后抽真空减压至-0.02mpa,先升温至200-210℃并保温2h,充入氮气保持至30-50pa后,再升温至27-280℃,在搅拌下缩聚反应2h后,将再生pet熔体从反应釜底阀压出,冷水固化后切粒,干燥至恒重后,得到高强度再生pet塑料颗粒,制得的塑料颗粒具有更高的强度和更加优异的热稳定性。

3、然而,上述专利内容是在聚酯解聚后再次缩聚的过程中引入单层二硫化钼微片从而增强再生聚酯颗粒的强度,但是,片状结构的填料由于层状分布,力的传导主要集中在平面方向,无法像立体结构填料一样将力均匀分散到整个空间,在外力作用下,材料内部会出现局部应力集中,增加材料的变形或破坏风险,并且片状填料在受到力作用时,可能会发生相对滑移或分层,这降低材料的整体结构稳定性,因此通过上述技术得到的再生聚酯材料的抗冲击性能有待进一步提高。

4、针对此方面的技术缺陷,现提出一种解决方案。

技术实现思路

1、本发明的目的在于提供一种抗冲击高导热的再生pet复合材料及其制备方法,用于解决现有技术中再生复合聚酯的导热性能和抗冲击能力有待进一步提高的技术问题。

2、本发明的目的可以通过以下技术方案实现:一种抗冲击高导热的再生pet复合材料的制备方法,包括以下步骤:

3、s1、将再生聚酯和促碳化剂加入到双螺杆挤出机中熔融挤出得到坯体,坯体经过固相缩聚得到杂化聚酯;

4、s2、将杂化聚酯与锯木渣混合研磨过筛后得到混合粉末,经过碳化得到多孔碳材料;

5、s3、将再生聚酯和改性扩链剂加入到双螺杆挤出机中熔融挤出得到基材,基材重复步骤s1中的固相缩聚步骤得到交联聚酯;

6、s4、将交联聚酯、氧化碳填料和辅料经过熔融共混得到再生复合聚酯坯体;

7、s5、对再生复合聚酯坯体进行二氧化碳重结晶和微发泡得到再生复合聚酯。

8、进一步的,步骤s1中,再生聚酯和促碳化剂的用量比为8-10g:2-3g;促碳化剂的制备方法包括以下步骤:

9、a1、将n-[(10-氧代-9,10-二氢-9-氧杂-10-磷杂菲-10-基)甲基]-1,3,5-三嗪-2,4,6-三胺、反式,反式-1,3-丁二烯-1,4-二羧酸和对甲苯磺酸加入到真空反应釜中,反应釜温度升高至240-260℃,真空保温反应6-8h,得到促碳化剂前驱体;

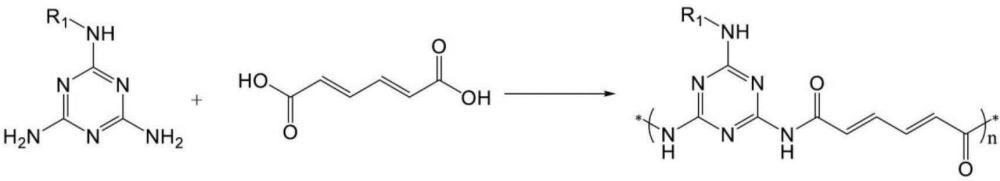

10、制备促碳化剂前驱体的反应方程式为:

11、式中:,“*”代表端基活性位点。

12、制备促碳化剂前驱体的反应原理为:在高温和催化剂的促进下,n-[(10-氧代-9,10-二氢-9-氧杂-10-磷杂菲-10-基)甲基]-1,3,5-三嗪-2,4,6-三胺、反式,反式-1,3-丁二烯-1,4-二羧酸进行固相缩合,通过缩聚不断进行链增长,最终制备得到促碳化剂前驱体。

13、a2、将30-40wt%过氧乙酸溶液和二氯甲烷加入到反应釜中搅拌,反应釜温度降低至-10-0℃,保温搅拌5-10min,向反应釜中促碳化剂前驱体,并使用磷酸缓冲液调节体系ph=5-7,保温搅拌0.5-2h,后处理得到促碳化剂。

14、制备促碳化剂的反应方程式为:制备促碳化剂的反应原理为:在过氧酸的氧化下,促碳化剂前驱体中的碳碳双键被氧化成环氧基,最终制备得到促碳化剂。

15、进一步的,步骤a1中,n-[(10-氧代-9,10-二氢-9-氧杂-10-磷杂菲-10-基)甲基]-1,3,5-三嗪-2,4,6-三胺、反式,反式-1,3-丁二烯-1,4-二羧酸和对甲苯磺酸的用量比为8-10g:2-3g:0.3-0.5g;步骤a2中,30-40wt%过氧乙酸溶液、二氯甲烷和促碳化剂前驱体的用量比为3-5ml:30-40ml:10-12g,后处理包括:反应完成后,待反应釜升高至室温,将反应液加入到水浴温度为80-100℃的旋转蒸发仪内,减压蒸馏至无液体采出,得到促碳化剂。

16、进一步的,步骤s1中,双螺杆挤出机从进料口朝向出料口方向的八个温度区段的温度依次为260℃、260℃、265℃、265℃、270℃、270℃、280℃、280℃,双螺杆挤出机的主机转速为80-120rpm,压力为100-150bar经熔融挤出得到坯体。

17、进一步的,步骤s1中,固相缩聚的操作为:

18、b1、将坯体加入到反应釜中,反应釜以1-2℃/min的升温速率升温至80-90℃,保温1h后,再以1-2℃/min的升温速率升温至110-120℃,保温3h,每隔1h翻料,加热完成后自然冷却后得到预结晶坯体;

19、b2、将预结晶坯体转移至真空转鼓中,转鼓温度设置为200-225℃,真空度设置为40-50pa,转速为15-20rpm,保温处理2-3h,得到杂化聚酯。

20、制备杂化聚酯的反应原理为:在反应前期经过缓慢升温和保温步骤控制聚酯坯体的结晶状态,使其分子链在较低温度逐步移动,以利于形成有序的晶区,得到预结晶坯体;进一步,在真空环境降低了反应中的氧含量,从而减少氧化降解,转鼓的旋转确保坯体受热均匀,高温使聚酯分子链进一步移动和重排,聚酯链段发生断裂产生自由基与促碳化剂表面的环氧基团反应,制备得到杂化聚酯。

21、进一步的,步骤s2中,杂化聚酯与锯木渣的用量比为1-2g:1g,筛网目数为300-600目,碳化的操作为:将混合粉末放入管式炉中,通入氮气保护,以5-8℃/min的升温速率将管式炉升温至70-80℃,保温处理20-30min,继续以5-8℃/min的升温速率将管式炉升温至800-850℃,保温2-4h后,停止加热,保持氮气通入,管式炉自然冷却至室温得到多孔碳材料。

22、制备多孔碳材料的原理为:在碳化的过程中,促碳化剂中的磷酸基团分解产生酸性物质促进三聚氰胺链段、聚酯链段和锯木屑的碳化,三聚氰胺链段分解产生气体促进碳材料微孔和介孔的产生,最终制备得到多孔碳材料。

23、进一步的,多孔碳材料的改性操作包括以下步骤:

24、c1、将多孔碳材料研磨过筛后得到微米碳填料;

25、c2、将98.0wt%浓硫酸加入到反应釜中搅拌,在搅拌的过程中加入硝酸钠,并将反应釜温度降低至0-5℃后,向反应釜中添加高锰酸钾,保温搅拌5-10min后,继续添加微米碳填料,反应釜温度升高至35-40℃,保温反应4-6h,后处理得到氧化碳填料;

26、制备氧化碳填料的反应原理为:在98.0wt%浓硫酸和硝酸钠的促进下,高锰酸钾的氧化性能得到显著增强,在加热的过程中不断氧化微米碳填料,在氧化完成后使用过氧化氢溶液中和反应液,最终经过抽滤等一系列操作得到氧化碳填料。

27、c3、将氧化碳填料、促碳化剂、三乙胺和二氯甲烷加入到反应釜中搅拌,反应釜温度升高至30-50℃,保温搅拌1-2h,后处理得到改性扩链剂。

28、制备改性扩链剂的反应原理为:微米碳填料经过氧化后表面形成了诸如羟基、羧基和环氧基等活性基团,这些活性官能团如羟基与促碳化剂表面的环氧基等活性基团反应,在氧化碳填料表面形成交联,最终制备得到改性扩链剂。

29、进一步的,步骤c1中,筛网目数为2000-3000目;步骤c2中,反应釜搅拌速率为80-120rpm,98.0wt%浓硫酸、硝酸钠、高锰酸钾和微米碳填料的用量比为200-210ml:3-5g:30-40g:10-15g,后处理包括:反应完成后,待反应釜温度降低至室温,向反应釜中滴加30wt%过氧化氢溶液至反应液变为黄色后,抽滤反应液收集滤饼,使用去离子水和乙醇洗涤3-5次后,将滤饼转移至温度为60℃的干燥箱中真空干燥至滤饼恒重,得到氧化碳填料;步骤c3中,氧化碳填料、促碳化剂、三乙胺和二氯甲烷的用量比为8-10g:3-5g:0.8-1.2g:40-60ml,后处理包括:反应完成后,待反应釜温度降低至室温,抽滤反应液收集滤饼,使用去离子水和乙醇洗涤3-5次后,将滤饼转移至温度为60℃的干燥箱中真空干燥至滤饼恒重,得到改性扩链剂。

30、进一步的,步骤s3中,再生聚酯和改性扩链剂的用量比为8-10g:3-5g。

31、进一步的,步骤s3中,双螺杆挤出机从进料口朝向出料口方向的八个温度区段的温度依次为260℃、260℃、265℃、265℃、270℃、270℃、280℃、280℃,双螺杆挤出机的主机转速为80-120rpm,压力为100-150bar经熔融挤出得到基材。

32、进一步的,步骤s3中,固相缩聚操作为:将基材加入到反应釜中,反应釜以1-2℃/min的升温速率升温至80-90℃,保温1h后,再以1-2℃/min的升温速率升温至110-120℃,保温3h,每隔1h翻料,加热完成后自然冷却后得到预结晶基材,将预结晶基材转移至真空转鼓中,转鼓温度设置为200-225℃,真空度设置为40-50pa,转速为15-20rpm,保温处理2-3h,得到交联聚酯。

33、进一步的,步骤s4中,辅料包括:抗氧化剂、增塑剂、抗静电剂和稳定剂,交联聚酯、氧化碳填料、抗氧化剂、增塑剂、抗静电剂和稳定剂的用量比为80-100g:10-12g:6-8g:10-15g:3-5g:4-6g。

34、进一步的,抗氧化剂为四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯、三(2,4-二叔丁基苯基)磷酸酯和十六烷基-3,5-二叔丁基-4-羟基苯甲酸酯中的一种或多种;增塑剂为邻苯二甲酸二辛酯、邻苯二甲酸二丁酯和己二酸二辛酯中的一种或多种;抗静电剂为乙氧基化烷基胺、双硬脂基二甲基氯化铵和聚氧乙烯醚中的一种或多种;稳定剂为2-羟基-4-正辛氧基二苯甲酮、双(2,2,6,6-四甲基哌啶基)次甲基琥珀酸酯和2-(2-羟基-3,5-二叔丁基苯基)-5-氯苯并三唑中的一种或多种。

35、进一步的,步骤s4中,双螺杆挤出机从进料口朝向出料口方向的八个温度区段的温度依次为260℃、260℃、265℃、265℃、270℃、270℃、280℃、280℃,双螺杆挤出机的主机转速为80-120rpm,压力为100-150bar经熔融挤出得到再生复合聚酯坯体。

36、进一步的,步骤s5中,二氧化碳重结晶和微发泡操作为:将再生复合聚酯坯体放置于高压反应釜中,将高压反应釜放置于盐浴炉中,使用二氧化碳气体排尽高压反应釜内空气后,使用增压装置向高压反应釜中通入15-18mpa二氧化碳气体,盐浴炉温度调节至25-30℃,保温处理2-4h后,盐浴炉温度上升至60-80℃,加热过程中观察高压反应釜内部压力,使用两侧阀门进行放气泄压,控制反应釜内压力小于30mpa,保温反应1-2h,迅速泄压得到再生复合聚酯。

37、制备再生复合聚酯的反应原理为:在高压和低温环境下,二氧化碳分子可以进入聚酯材料的分子结构中,引起一定程度的溶胀,二氧化碳分子的渗透使聚酯分子链变得柔软和易移动,为结晶提供了必要的环境,聚酯分子链在二氧化碳的溶胀作用下逐渐移动并重新排列,从而形成更有序的晶区,发生重结晶;升温至60-80℃时,聚酯材料的分子运动增强,二氧化碳在高压和温度升高情况下的溶解度下降,使得二氧化碳更容易析出,此时的快速泄压过程会使二氧化碳迅速从聚酯基体中扩散出来,产生微小气泡,导致聚酯材料内部形成微孔结构,最终制备得到再生复合聚酯。

38、本发明还提出一种抗冲击高导热的再生pet复合材料,采用一种抗冲击高导热的再生pet复合材料的制备方法加工得到。

39、本发明具备下述有益效果:

40、1、本发明在制备再生复合聚酯的过程中,通过制备促碳化剂,促进再生聚酯和锯木屑碳化的过程中形成多孔碳材料,扩展了再生聚酯的利用选择,促碳化剂在氧化碳填料表面自组装得到改性扩链剂,改性扩链剂杂化有机链段的同时,在重结晶和微发泡的过程中作为成核位点促进再生复合聚酯坯体的重结晶,促进流体的扩散,形成均匀且细小的气泡结构,在燃烧的过程中,促碳化剂中分解形成熔融的炭层,并释放阻燃气体促进炭层发泡,与碳骨架协同配合,阻止火焰的蔓延,最终得到一种抗冲击、导热且耐磨的阻燃再生复合聚酯。

41、2、本发明首先选择制备得到一种促碳化剂,其内部具有大量的环氧基团在固相缩聚的过程中杂化再生聚酯的链段使其具有的复杂空间结构得到杂化聚酯,杂化聚酯在碳化过程中形成稳定的碳骨架,减少了热解过程中有机物的挥发损失,并且形成丰富的孔隙,生成微孔和介孔碳材料,其链段内部的磷酸结构在碳化的过程中分解产生酸性物质进一步促进杂化聚酯和锯木屑混合得到的混合粉末碳化,并且促炭化剂中的三聚氰胺组分在碳化的过程中释放出大量的气体更进一步促进了微孔和介孔的形成,得到多孔碳材料。

42、3、本发明在对多孔碳材料进行粉碎氧化后,促碳化剂同时作为交联链段在氧化碳填料表面自组装得到改性扩链剂,再生聚酯以改性扩链剂为骨架在其表面杂化再生聚酯的空间结构,并且未经过表面自组装的氧化碳填料作为填料参与制备再生复合聚酯胚体,氧化碳填料经过氧化后表面具有大量活性官能团,和有机材料具有优异的相容性,再生复合聚酯坯体中丰富的碳骨架结构在提升最终产物再生复合聚酯导热性能的同时,作为成核位点促进再生复合聚酯坯体的重结晶,并促进超临界流体的扩散,在降压过程中作为气泡核有助于形成更加均匀且细小的气泡结构,并且在燃烧的过程中,改性扩链剂表面自组装的促碳化剂中的磷酸基团分解促进三聚氰胺链段碳化形成熔融的炭层,并释放阻燃气体促进炭层发泡,与碳骨架协同配合,阻止火焰的蔓延,最终制备得到一种抗冲击、导热且耐磨的阻燃再生复合聚酯。

本文地址:https://www.jishuxx.com/zhuanli/20250117/356022.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。