一种废旧聚酯纺织品再生制备涤纶纤维的方法与流程

- 国知局

- 2025-01-17 13:04:30

本发明涉及聚酯回收,具体涉及一种废旧聚酯纺织品再生制备涤纶纤维的方法。

背景技术:

1、在当前可持续发展的大背景下,废旧聚酯纺织品的再生利用变得愈发重要,聚酯纤维,尤其是涤纶纤维,因其优良的耐磨性和广泛的应用而受到青睐,但传统的涤纶在杀菌能力和耐磨性能上往往显得不足,通过将废旧聚酯纺织品进行回收处理,可以有效降低资源浪费,同时为纤维的性能提升开辟新路径;

2、在聚酯材料回收与再生的过程中,杂质过滤是关键环节之一,直接影响再生聚酯的质量和生产效率,然而,传统的过滤系统往往面临滤网易堵、过滤效率下降的问题,尤其是当熔融体中含有大颗粒杂质时,过滤装置频繁堵塞导致停机、清洗等问题层出不穷,不仅增加维护成本还降低整体生产效率。

3、现有技术 cn115449919a公开了一种再生聚酯抗菌除臭纤维及其生产工艺,包括如下重量份原料:再生聚酯母粒100-120份、茶多酚改性剂8-12份、无机抗菌粉体10-12份、分散剂0.5-2份和增稠剂0.1-0.3份,该专利是通过茶多酚改性剂和无机抗菌粉体的协调增效作用,大幅提升聚酯纤维的抗菌性和抗菌耐久性,将茶多酚进行活化改性处理,通过聚乙烯醇和聚丙烯酸钾的交联活化作用,能够有效地抑制微生物生长,活化茶多酚还能够与金属离子络合,使金属酶失活,达到抑菌的效果,纳米二氧化锆可作为抗菌再生聚酯纤维的功能材料,达到蓄热发热抗菌的功能,麦饭石粉体负载银抗菌剂,增大麦饭石粉体与负载银接触的表面积,提升聚酯纤维抗菌性。

4、然而,上述专利是对废弃聚酯进行熔融处理和辅料混合得到抗菌除臭纤维,但是,对废弃聚酯进行熔融处理后未经过过滤去除熔融体中的杂质,熔融体中的杂质会对后续加工产生负面影响,且该方案中的抗菌物质为无机材料和有机材料混合达到杀菌作用,由于二者的极性差异较大,会导致二者的界面结合力较弱,从而影响二者相互配合,导致该发明制备得到的纤维的抗菌性能和耐磨性能有待进一步提升。

5、针对此方面的技术缺陷,现提出一种解决方案。

技术实现思路

1、本发明的目的在于提供一种废旧聚酯纺织品再生制备涤纶纤维的方法,用于解决现有技术中再生涤纶纤维的抗菌性能和耐磨性能有待进一步提高的技术问题。

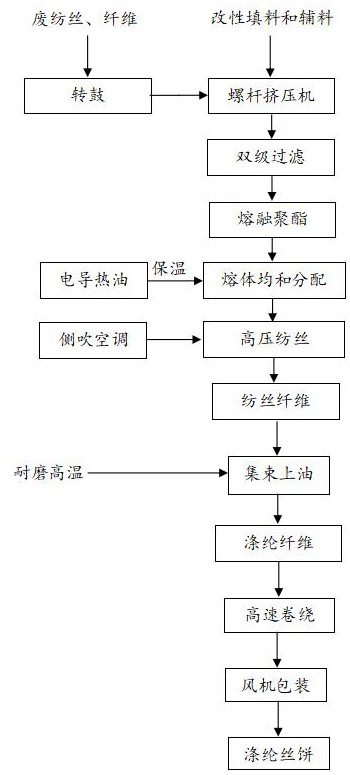

2、本发明的目的可以通过以下技术方案实现:一种废旧聚酯纺织品再生制备涤纶纤维的方法,包括以下步骤:

3、s1、将前处理废弃聚酯、改性钛填料和辅料加入双螺杆挤出机中熔融挤出得到熔融体,熔融体经过双级过滤后得到熔融聚酯;

4、s2、将熔融聚酯加入纺丝箱体中,经过均和分配后得到均化熔融聚酯;

5、s3、将均化熔融聚酯通过喷丝板挤出后转移至侧吹风室内,经过风冷固化后得到纺丝纤维;

6、s4、使用罗拉上油器在纺丝纤维上均匀上高温耐磨油后,固化得到涤纶纤维。

7、进一步的,步骤s1中,辅料包括:热稳定剂、润滑剂和抗氧化剂,前处理废弃聚酯、改性钛填料、热稳定剂、润滑剂和抗氧化剂的用量比为80-100g:20-30g:5-8g:3-5g:5-8g,前处理步骤为:将废旧聚酯纺织品投入转鼓中用150℃蒸汽预加热,水分蒸发并借助真空系统将水汽抽出,抽真空8-10小时除去水分,完成干燥,得到前处理废弃聚酯。

8、进一步的,热稳定剂为二月桂酸二丁基锡、磷酸三苯酯和环氧大豆油中的一种或多种;润滑剂为硬脂酸钙、硬脂酸锌和聚乙烯蜡中的一种或多种;抗氧化剂为抗氧剂1010、亚磷酸三苯酯和二月桂基硫醚中的一种或多种;双螺杆挤出机从进料口朝向出料口方向的八个温度区段的温度依次为280℃、280、285℃、295℃、295℃、300℃、300℃,双螺杆挤出机的主机转速为80-120rpm,压力为100-150bar。

9、进一步的,步骤s1中,双级过滤的操作为:将熔融体首先以1-2mpa的压力经过粒径为10-30μm的一级滤网过滤后,再次以2-4mpa的压力经过粒径为5-8μm的二级滤网过滤得到熔融聚酯,其中,一级滤网更换频率为500-750h/次,二级滤网的更换频率为1000-1500h/次,当压差达到0.4mpa时提前更换滤网;其中,改性钛填料的制备方法包括以下步骤:

10、a1、将钛酸四异丙酯和乙醇加入到反应釜中,室温下搅拌10-15min,向反应釜中加入去离子水和0.1-0.3m的盐酸溶液,继续搅拌2-4h后,静止12-16h,得到老化凝胶,后处理得到二氧化钛颗粒;

11、制备二氧化钛颗粒的反应原理为:在室温下,钛酸四异丙酯与去离子水反应,发生水解,生成钛酸酯中间体,盐酸溶液提供氢离子,促进形成更多的羟基钛化合物生成,随着反应的进行,形成的羟基钛化合物之间发生缩合反应,生成聚合物链,最终形成网络结构的老化凝胶,最终经过煅烧研磨得到二氧化钛颗粒。

12、a2、将二氧化钛颗粒和去离子水分散在水热反应釜中,控制水热反应釜温度为120-150℃,压力为2-3mpa,保温反应1-2h,后处理得到羟基化填料;

13、制备羟基化填料的反应原理为:在120-150℃和2-3mpa的条件下,水的物理和化学性质发生变化,表现出较高的溶解性和反应活性,在高温高压下,二氧化钛颗粒的表面发生溶解,形成钛酸根离子(tio62-),并与水中的羟基离子(oh-)反应,形成羟基化的钛化合物,制备得到羟基化填料。

14、a3、将羟基化填料、n-氨乙基-3-氨丙基三乙氧基硅烷、3-(2,3-环氧丙氧)丙基三甲氧基硅烷、三乙胺和去离子水加入到反应釜中,保温反应1-2h,后处理得到改性钛填料。

15、制备改性钛填料的反应方程为:

16、

17、式中:表示羟基化填料。

18、制备改性钛填料的反应原理为:在碱性条件的催化下,硅烷偶联剂发生水解,形成硅醇键与羟基化填料交联形成稳定的结构,最终制备得到改性钛填料。

19、进一步的,步骤a1中,反应釜搅拌速率为60-80rpm,钛酸四异丙酯、乙醇、去离子水和0.1-0.3m的盐酸溶液的用量比为8-10g:30-40ml:20-30ml:5-6ml,后处理包括:将老化溶胶加入至温度为60℃的干燥箱中真空干燥2-4h后,将材料放置于管式炉中,通入氮气保护,以5℃/min的升温速率升温至400-600℃,保温1-2h,自然冷却得到晶态二氧化钛颗粒,研磨后过10000目筛网得到二氧化钛颗粒;步骤a2中,二氧化钛颗粒和去离子水的用量比为3-5g:15-20ml,后处理包括:反应釜降低至室温后,抽滤反应液收集滤饼,将滤饼放置于温度为80℃的干燥箱中进行真空干燥至滤饼恒重,得到羟基化填料;步骤a3中,羟基化填料、n-氨乙基-3-氨丙基三乙氧基硅烷、3-(2,3-环氧丙氧)丙基三甲氧基硅烷、三乙胺和去离子水的用量比为8-10g:2-3g:2-3g:0.3-0.5g:40-60ml,后处理包括:反应釜降低至室温后,抽滤反应液收集滤饼,将滤饼放置于温度为80℃的干燥箱中进行真空干燥至滤饼恒重,得到改性钛填料。

20、进一步的,步骤s2中,均和分配的操作包括以下步骤:

21、b1、使用气相热媒对熔融体进行保温,将熔体温度控制在285-290℃,并将热媒系统循环设置在100-120℃,维持热量均匀传递得到均热熔融体;

22、b2、使用计量泵将均热熔融体导入静态混合器中均化,得到均化聚酯。

23、进一步的,步骤b1中,气相热媒为联苯-联苯醚;步骤b2中,均热熔融体的流速为500-1000kg/h,静态混合器为螺旋静态混合器和蜂窝状静态混合器中的一种,均化时间为30-60s,均化聚酯应满足温度为285-290℃、动态粘度为250-280pa·s、分散均匀性为95-99%且含杂量0.001-0.005%。

24、进一步的,步骤s3中,喷丝板的孔道为圆形、目数为32-64、孔径为0.1-0.5mm且喷丝压力为80-150bar;冷风为空气、相对湿度为30-50%、温度为20-30℃且流速维持在5-10m/s。

25、进一步的,步骤s4中,罗拉上油器中罗拉直径为50-100mm、转速为200-300rpm、纺丝纤维接触压力0.5-1n、高温耐磨油流量为10-30ml/min且温度维持在20-25℃。

26、进一步的,步骤s4中,高温耐磨油的制备方法为:

27、c1、二羟基二苯并环己酮、1,3-二氯苯、碳酸钾和二苯砜加入到反应釜中,反应釜温度升高至300-340℃,保温反应2-3h,后处理得到改性聚醚醚酮;

28、制备改性聚醚醚酮的反应方程式为:

29、

30、制备改性聚醚醚酮的反应原理为:在高温下,二羟基二苯并环己酮可以发生脱羧反应,生成活泼的芳香族化合物,1,3-二氯苯作为核苷体,通过亲核取代反应与产生的芳香族中间体发生反应,形成共聚物的基本单元,碳酸钾作为碱性催化剂,可以促进亲核取代反应,增强反应速率,在300-340℃的高温下,反应物之间发生缩合反应,形成聚合链,制备得到改性聚醚醚酮。

31、c2、将改性聚醚醚酮和改性钛填料加入到反应釜中搅拌,反应釜温度升高至350-360℃,保温搅拌1-2h,后处理得到改性聚醚醚酮粉末;

32、制备改性聚醚醚酮粉末的反应原理为:在高温下,改性钛填料表面的氨基和亚氨基发生反应形成稳定的交联结构,并在冷却后粉碎得到改性聚醚醚酮粉末。

33、c3、将改性聚醚醚酮粉末、聚乙烯吡咯烷酮和n-甲基吡咯烷酮加入到反应釜中搅拌,反应釜温度升高至150-170℃,保温搅拌1-2h,自然冷却后得到高温耐磨油。

34、进一步的,步骤c1中,二羟基二苯并环己酮、1,3-二氯苯、碳酸钾和二苯砜的用量比为8-10g:3-5g:0.8-1.2g:45-60ml,后处理包括:反应完成后,待反应釜温度降低至室温后,使用温度为50-60℃去离子水洗涤材料3-5次后,将材料放置于温度为盐浴温度为150-160℃的旋转蒸发仪中,减压蒸馏至无液体采出,得到改性聚醚醚酮;步骤c2中,改性聚醚醚酮和改性钛填料的用量比为8-10g:3-4g,后处理为:待反应釜冷却至室温后,将材料研磨过300-600目筛网,得到改性聚醚醚酮粉末;步骤c3中,反应釜搅拌速率为80-120rpm,改性聚醚醚酮粉末、聚乙烯吡咯烷酮和n-甲基吡咯烷酮的用量比为8-10g:2-3g:40-60ml。

35、进一步的,生产完毕的涤纶纤维通过双牵伸辊牵伸后卷绕,第一牵伸辊温度为80-90℃、第二第一牵伸辊温度为100-120℃、牵伸比为3.5-4.5、第一牵伸辊速度为300-400m/min且第二牵伸辊速度按牵伸比等比调节,卷绕头速度为1500-2000m/min;卷绕机前设置有检丝器用于检测丝束断头、激活切断器、丝束收集装置和吸废丝系统,检测灵敏度为0.3-0.7mm、信号响应时间≤30ms、激活切断器延迟时间为50-150ms、吸废丝系统压力维持在0.3-0.5mpa且丝束收集装置容量为1-3m³,成品丝饼,分别经物检、外观检验、分级后,按产品品种及其等级,分别用大纸箱包装,采用人工装箱、人工捆扎、称重、贴标记后,用手动叉车输送至成品库房,在成品库房内用内燃叉车码放。

36、本发明具备下述有益效果:

37、1、本发明在提供了一种废旧聚酯纺织品再生制备涤纶纤维的方法的同时,制备得到一种改性钛填料和高温耐磨油,改性钛填料在杂化聚酯链段的同时提升了双级过滤的效率,并且其作为耐磨高温油的骨架以及耐磨高温油和聚酯纤维连接的桥梁使涤纶纤维的性质稳定,并且减少了收卷过程中涤纶纤维的损耗,其中纤维内部和高温耐磨油中的大量二氧化钛颗粒在紫外光照射下能激发电子,生成强氧化剂,破坏细菌细胞膜和遗传物质,从而实现有效杀菌,最终制备得到一种耐磨抗菌的涤纶纤维。

38、2、本发明提供的一种废旧聚酯纺织品再生制备涤纶纤维的方法,在处理熔融体时使用双级过滤提升熔融体的纯净度,并且制备改性填料提升双级过滤的效率,小粒径的改性填料可以在聚酯熔融体中起到稳定剂和分散剂的双重作用,并且能够有效地与熔融体中的杂质微粒发生反应,使这些杂质在微观层面上形成更细小、更均匀的颗粒,从而降低过滤负担;在双级过滤过程中,初级过滤能够高效地去除体积较小的颗粒,精滤阶段的压力负荷也能显著减小,从而延长滤网的使用寿命并减少清洗和更换的频率,改性填料的小粒径促进其能在熔融体中形成稳定的分布,不仅进一步提升了双级过滤的效率,还能提高整个过滤系统的稳定性,减少不必要的停机维护时间。

39、3、本发明中经过过滤得到的熔融体中的聚酯链段可以与改性填料表面的活性官能团发生交联,这种交联结构可以更有效地隔离并去除熔融聚酯中的不纯物,并增强聚酯链段的空间结构的复杂程度,提升其机械性能的同时,纳米二氧化钛具有光催化性质,可以在过滤过程中帮助分解有害化学物质,显著提升了过滤效率,并且更为环保,带来了附加的环境清洁效益;并且在制备高温耐磨油的过程中,首先通过单体的选择制备得到改性聚醚醚酮,其在高温下酮基与改性钛填料上枝接的氨基发生交联形成稳定的结构后,在涂覆在涤纶表面后改性钛填料上枝接的环氧基团继续与涤纶表面形成交联,改性碳填料作为桥梁使高温耐磨油与涤纶纤维形成稳定的交联结构,高温耐磨油中的主体成分聚醚醚酮显著提升了纤维的耐磨性能和耐高温性能,减少了涤纶纤维在后续收卷过程中的损耗,并赋予了涤纶纤维优异的耐磨性能。

本文地址:https://www.jishuxx.com/zhuanli/20250117/356071.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。