一种烷烃脱氢流化床反应再生装置、系统及烷烃脱氢方法

- 国知局

- 2025-01-17 13:06:19

本发明属于低碳烷烃深加工领域,涉及低碳烷烃脱氢,具体涉及一种烷烃脱氢流化床反应再生装置、系统及烷烃脱氢方法。

背景技术:

1、低碳烷烃(尤其是丙烷或异丁烷)直接脱氢制取对应碳数烯烃并副产氢气是一类原子利用率较高的化学反应(cnh2n+2 = cnh2n + h2)。由于该反应可逆、强吸热( δ r h298 k =120~130 kj/mol)且伴有分子数目增加,因此,根据热力学原理,高温低压对该反应有利。然而,在高温操作时,易发生热裂解和生碳等副反应,导致烯烃选择性下降,同时由于催化剂表面积碳并覆盖部分活性位,烷烃转化率随之下降。

2、鉴于此,不同类型反应器相继被提出,如固定床反应器、移动床反应器和流化床反应器。其中,固定床反应器和移动床反应器为了降低床层压降,通常装填较大粒径的(1~3mm)催化剂颗粒,导致烃类化合物在催化剂孔道内部扩散时间长,进而发生过度反应生成焦炭等物质,故需要频繁的反应-再生切换操作,反应器设备数目多达4~8台,过程控制复杂;相较而言,传统重力流化床反应器可以使用细小粒径催化剂颗粒、设备数目减少,但由于催化剂床层内气泡等非均匀结构的存在导致气固两相接触不均,尤其是大气速或负压操作易引起催化剂颗粒夹带与流失等问题,导致烯烃选择性及其收率降低、生产效率不高。

3、因此,亟需一种能够处理分子扩散路径短的微细催化剂颗粒并防止其严重流失的新型烷烃脱氢制烯烃反应与再生装置及方法。

技术实现思路

1、本发明针对上述现有技术存在的不足,提供一种烷烃脱氢流化床反应再生装置、系统及烷烃脱氢方法。本发明公开了一种超重力流化床装置,在高达数倍至数十倍重力加速度( g = 9.8 m/s2)的离心力作用下,能够处理微细催化剂颗粒,降低催化剂孔道内扩散对反应的影响,延缓积碳失活。

2、具体技术方案如下:

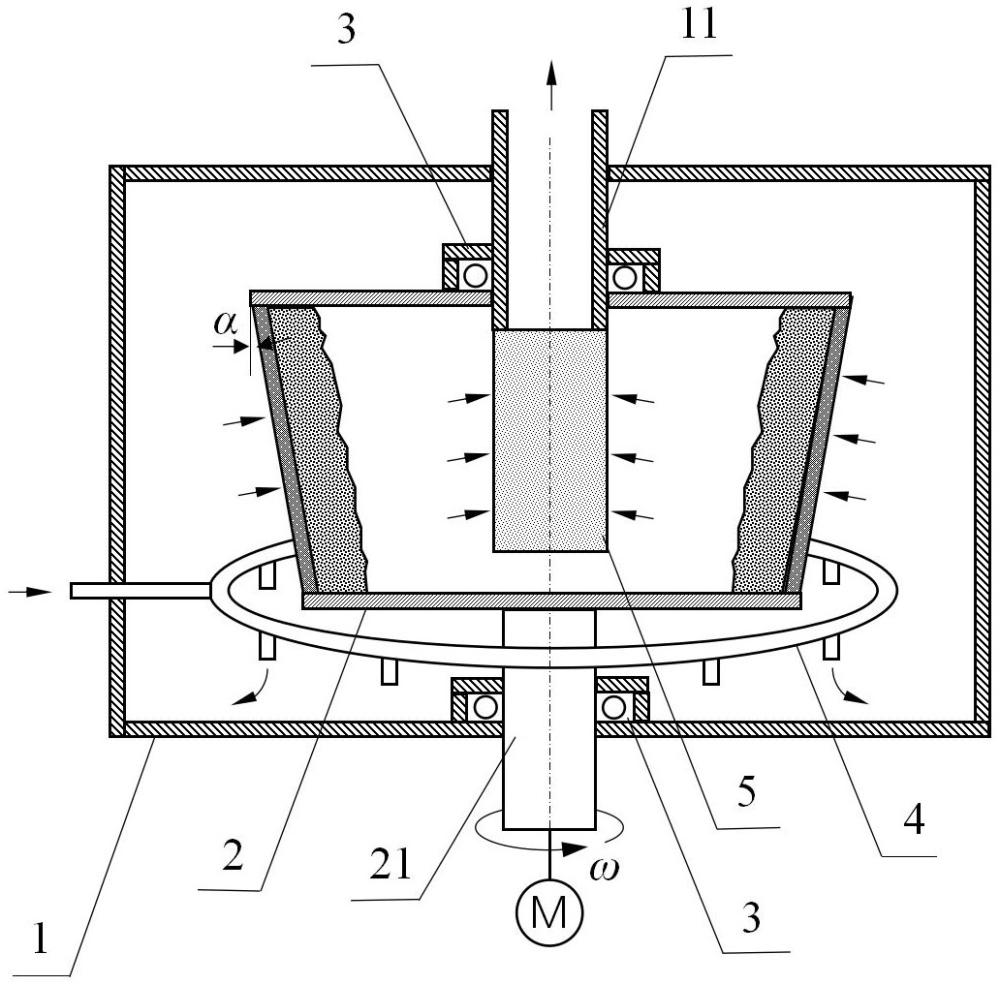

3、本发明的目的之一是提供一种烷烃脱氢流化床反应再生装置,其包括外筒和内筒,所述的内筒设置于外筒的内腔,且可在电机的驱动下旋转;

4、所述的内筒的侧壁为多孔材料;所述的内筒开设有出气口,所述的内筒的内腔相应于出气口设有过滤器,所述的过滤器通过出气口固定连接于外筒,不随内筒旋转;

5、在所述的外筒的内腔,围绕内筒的侧壁设有气体环形分布器。

6、使用上述装置时,将脱氢催化剂颗粒装入内筒,使内筒在电机的驱动下旋转,产生的离心加速度达到重力加速度的5~50倍;烷烃气体通过气体环形分布器进入外筒与内筒环隙,流经内筒侧壁通过孔隙进入内筒,在气体作用下内筒里催化剂床层发生膨胀与流化并进行催化烷烃脱氢反应,而后脱氢后的气体经过滤器流出,通过出气口收集,分离后可获得烯烃产品。上述装置可以负压操作,优选压力范围10~100 kpa,优选适用于粒径范围10~100μm的催化剂颗粒。反应时,装置的外筒通过加热炉加热,以提供反应所需温度,具体可将外筒置于加热炉内。脱氢反应完成后,可通过气体环形分布器通入氮气吹扫残留碳氢化合物气体;吹扫完毕后,通入空气进行催化剂烧焦再生操作;再生后,通过气体环形分布器通入干气进行催化剂还原操作;催化剂还原完成后,可再次进行烷烃脱氢反应。

7、上述装置在超重力加速度的离心力作用下,催化剂颗粒附着于内筒侧壁,在进入内筒的烷烃气体作用下,床层膨胀与流化。当催化剂颗粒受到倾向于远离内筒壁的气体曳力与倾向于接近内筒壁的离心力二者达到受力平衡时,可以获得稳定的流化状态。可以预见,由于离心加速度为传统重力加速度的几倍至数十倍,因此相比于传统流化床而言,催化剂颗粒能够承受更大的气体曳力,进而抑制颗粒的大量扬析。同时,在超重力环境下,气体聚集成泡的能力受限,气体通过催化剂床层时两相接触更加均匀,对反应有利。

8、进一步,所述的内筒优选为上粗下细的空心圆台结构,在电机的驱动下围绕其中心轴旋转;所述的内筒的侧面与垂直平面夹角优选不超过25°。这样的设置有利于在离心力作用下催化剂颗粒在侧壁上的均匀分布,以实现与气体均匀接触。

9、进一步,所述的外筒优选为空心圆柱形结构,且优选与内筒同心。

10、进一步,所述的内筒与外筒的连接处设有轴封,通过轴封密封。具体地,内筒连接有通过电机驱动的驱动轴,驱动轴与外筒之间通过轴封密封。同样地,出气口处也通过轴封密封;具体地,对应于内筒出气口,外筒顶部设有出气管道,所述的出气通道包括与内筒同心的圆柱形部分,伸入出气口内连接过滤器,出气管道与内筒通过轴封密封;如此设置,不影响内筒旋转,且过滤器处于静止状态。其中,所述的轴封可采用机械密封或磁流体密封。

11、进一步,所述的气体环形分布器上优选布置有4~64个气体喷嘴,各个喷嘴优选沿圆周均匀布设。

12、进一步,所述的气体环形分布器上气体喷嘴的出口优选朝向外筒内腔的底部,而非直冲内筒侧壁。如此设置,有利于消弭气体速度,抑制气流直冲内筒侧壁,对内筒内催化剂颗粒流化状态造成不良影响,同时保证烷烃气体在进入内筒前已完成在外筒内腔充分预热。

13、进一步,所述的过滤器优选为陶瓷过滤器;过滤器的最大孔径小于催化剂粒径,优选为2~10 μm,防止催化剂被产物气体携带造成流失。

14、进一步,所述的内筒侧壁孔径需小于催化剂粒径,以确保气体顺畅进入但催化剂颗粒不会从侧壁孔道跑漏;内筒侧壁的材料优选为烧结多孔板,其开孔率优选为5%~30%,最大孔径优选为8~10μm。内筒的上表面和下表面优选为无孔不透气的材料。

15、本发明的目的之二是提供一种烷烃脱氢流化床反应再生系统,其包括两台上述烷烃脱氢流化床反应再生装置。

16、使用上述系统时,第一台烷烃脱氢流化床反应再生装置进行烷烃脱氢反应,反应结束后,烷烃气体进料切换至第二台烷烃脱氢流化床反应再生装置继续进行烷烃脱氢反应;第一台烷烃脱氢流化床反应再生装置进行吹扫、再生、还原操作;还原后,烷烃气体切换回第一台烷烃脱氢流化床反应再生装置再次进行烷烃脱氢反应,第二台烷烃脱氢流化床反应再生装置进行吹扫、再生、还原操作,依次类推,进行“反应-吹扫-再生-还原”循环周期。在其中一台装置进行脱氢反应的同时,另一台装置进行吹扫、再生、还原操作,采用两台超重力流化床装置即可实现全部操作。其中,吹扫、再生与还原操作与反应操作方法相同,并且吹扫、再生与还原操作总时长与反应操作时长相等。

17、本发明的目的之三是提供一种使用前述的烷烃脱氢流化床反应再生装置的烷烃脱氢方法,具体为烷烃脱氢及催化剂再生方法,其包括如下步骤:

18、将脱氢催化剂颗粒装入内筒,使内筒在电机的驱动下旋转,产生离心力;通过气体环形分布器将烷烃气体通入外筒,烷烃气体通过内筒侧壁上的孔隙进入内筒,在气体作用下内筒催化剂床层膨胀与流化并发生脱氢反应,而后气体经过滤器,通过出气口收集。

19、其中,所述的烷烃优选为碳原子数2~5的低碳烷烃,更优选为丙烷或异丁烷。

20、其中,所述的脱氢催化剂优选粒径范围为10~100 μm。具体地,脱氢催化剂可选择由本发明的申请人团队研发的,申请号为cn201410265574.1的发明专利“一种高强度低碳烷烃脱氢催化剂及其制备方法”公开的脱氢催化剂。

21、其中,内筒旋转时产生的离心加速度优选为重力加速度的5~50倍。

22、其中,脱氢反应的温度优选为540~600℃。

23、其中,脱氢反应压力操作范围优选为10~100 kpa。

24、其中,脱氢反应气时空速优选为1200~3000 h-1。

25、进一步,在脱氢反应完成后,进行吹扫、再生与还原操作。

26、其中,吹扫包括:通过气体环形分布器通入氮气吹扫残留碳氢化合物气体。

27、其中,再生包括:吹扫完毕后,通过气体环形分布器通入空气进行催化剂烧焦再生操作。

28、其中,还原包括:再生后,通过气体环形分布器通入干气(甲烷和氢气)进行催化剂还原操作。

29、本发明的目的之三是提供一种使用前述的烷烃脱氢流化床反应再生装置的烷烃脱氢方法,其包括如下步骤:

30、第一台烷烃脱氢流化床反应再生装置进行烷烃脱氢反应,反应结束后,烷烃气体进料切换至第二台烷烃脱氢流化床反应再生装置继续进行烷烃脱氢反应,同时第一台烷烃脱氢流化床反应再生装置进行吹扫、再生、还原操作;还原后,烷烃气体切换回第一台烷烃脱氢流化床反应再生装置再次进行烷烃脱氢反应,同时第二台烷烃脱氢流化床反应再生装置进行吹扫、再生、还原操作。依次类推,进行“反应-吹扫-再生-还原”循环周期。

31、其中,烷烃脱氢反应、吹扫、再生、还原的操作方法如前所述。

32、具体地,单台烷烃脱氢流化床反应再生装置单次脱氢反应时间优选为30~180min。由于焦炭产率下降,单台装置中反应时间远高于固定床反应器脱氢工艺(约10~15min)。

33、具体地,脱氢反应操作时长等于后续吹扫、再生、还原三个工序的操作总时长。吹扫时间优选为10~30 min,再生时间优选为10~120 min,还原时间优选为10~60 min。

34、本发明的有益效果如下:

35、本发明克服了固定床和移动床反应器设备数目多、催化剂颗粒粒径大导致设备造价高、内扩散效应难消除,以及传统流化床反应器内气固接触不均衡、大气速和负压操作易导致催化剂颗粒流失等问题,提供一种烷烃脱氢制烯烃新型超重力流化床反应再生装置及方法,在数倍至数十倍于重力加速度的离心力作用下,可以有效处理微细催化剂颗粒以消除颗粒孔道内扩散影响,提升操作气速和降低体系压力促进烷烃转化深度,增加装置处理能力,并减少设备数目。

本文地址:https://www.jishuxx.com/zhuanli/20250117/356170.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表