薄板烘丝薄板温度自动控制方法与流程

- 国知局

- 2024-07-12 11:54:52

本发明涉及烟草制丝领域,具体涉及一种薄板烘丝薄板温度自动控制方法。

背景技术:

1、在卷烟制丝生产过程中,薄板烘丝机是重要的设备之一,是保证卷烟内在质量的关键性设备。它的主要作用是把含水率较高的烟丝干燥到适合卷制成烟支所需的含水率;提高烟丝填充能力,使烟丝得到进一步松散和变形卷曲增加弹性,从而提高烟丝的填充能力;烘烤过程能使部分青杂味物质得以挥发排出,使香气显露,使烟味变得醇和,因此通过烘烤可以提高烟丝的品质。

2、薄板烘丝机以蒸汽为热源,加热烘筒内的异形薄板热交换器和烘筒外的热风散热器,通过薄板和热风对烟丝加热升温,使烟丝不断挥发水分,并通过排潮系统排走多余的潮气和杂气,完成对薄板烘丝机出口烟丝水分的调节。在调节薄板温度模式下稳定热风温度,通过控制薄板温度,来调控烟丝的脱水量,保持薄板出口水分稳定。参照图2,目前,烘丝机传统控制系统由出口水分反馈pid系统完成,即薄板温度根据出口水分设定值、出口水分实际值、入口水分实际值进行运算,当烘丝机出口水分仪检测到出口水分后,经过一段延时,出口水分开始作为反馈值通过出口水分pid对薄板温度进行自动调节。此控制模式的缺点是受来料含水率波动影响大,薄板温度达到要求时间较长,反馈控制滞后,薄板出口水分稳定控制效果较差。

技术实现思路

1、为了克服上述不足,本发明提供一种薄板烘丝薄板温度自动控制方法。本发明基于能量守恒理论分析生产中传质和传热过程,实时计算薄板温度,同时,将出口水分反馈控制与基于能量守恒的薄板温度预测控制相结合,实现薄板烘丝机薄板温度双向修正、设备状态监控、异常状态预警等,通过本自动控制方法,使烘丝过程控制更加精确、稳定、可靠,实现对薄板温度的精确控制。

2、本发明解决其技术问题所采用的技术方案为:

3、薄板烘丝薄板温度自动控制方法,包括

4、s1建立基于出口水分的薄板温度控制模型i

5、本模型根据薄板出口水分设定值与实际值对薄板温度进行反馈控制调节;

6、薄板温度控制模型i:td=[f1(h1-h2)/(1-h2)]/k1+tp+d·c;

7、其中:f1为ht入口流量,kg/h;

8、h1为ht入口水分,%;

9、h2为薄板出口水分设定值,%;

10、tp为薄板平台温度,℃;

11、k1为薄板干燥系数;

12、c为薄板水分系数(该系数人为设定,是决定调节温度范围和速率的一个常数);

13、d为薄板出口水分偏差(根据薄板出口水分设定值与实际值计算出的值);

14、s2建立基于出口温度的薄板温度控制模型ii

15、本模型基于能量衡算原理,分析薄板烘丝阶段的热传递过程,通过研究薄板温度与叶丝之间热交换量的关系,得到薄板温度与叶丝出口温度的关系:

16、

17、得到薄板温度控制模型ii:

18、

19、其中:td为进薄板蒸汽温度,t;

20、ah(td)为气体饱和蒸汽压下的绝对湿度,kg/m3;

21、

22、vd为进薄板蒸汽体积流量,m3/h;

23、tw为薄板冷凝水温度,℃;

24、cw为水的热焓值,j/kg/k;

25、cw=1.459×10-6t4-1.971×10-3t3+1.005×t2-228.7t+23750;

26、δhw为水分蒸发的潜热,j/kg;

27、

28、e为薄板传热过程热转换效率系数,蒸汽通过薄板传入叶丝热量与加热薄板温度蒸汽冷凝水散发热量比值计算可得:

29、e=0.5147;

30、k2为薄板传热过程热转换效率系数;

31、通过对薄板烘丝工序能量机理关系研究,对薄板温度与叶丝传热系数关系进行拟合,通过不同生产状态得到叶丝传热系数:

32、f2为ht出口流量,kg/h;

33、t1为ht出口温度,℃;

34、t2为薄板出口温度,℃;

35、s3模型参数数据采集

36、自动采集薄板温度控制模型参数的实时数据;

37、薄板温度控制模型i的参数包括:薄板出口水分设定值、薄板出口水分实际值、ht入口流量、ht入口水分;

38、薄板温度控制模型ii的参数包括:进薄板蒸汽温度、进薄板蒸汽体积流量、薄板冷凝水温度、ht出口流量、ht出口温度、薄板出口温度;

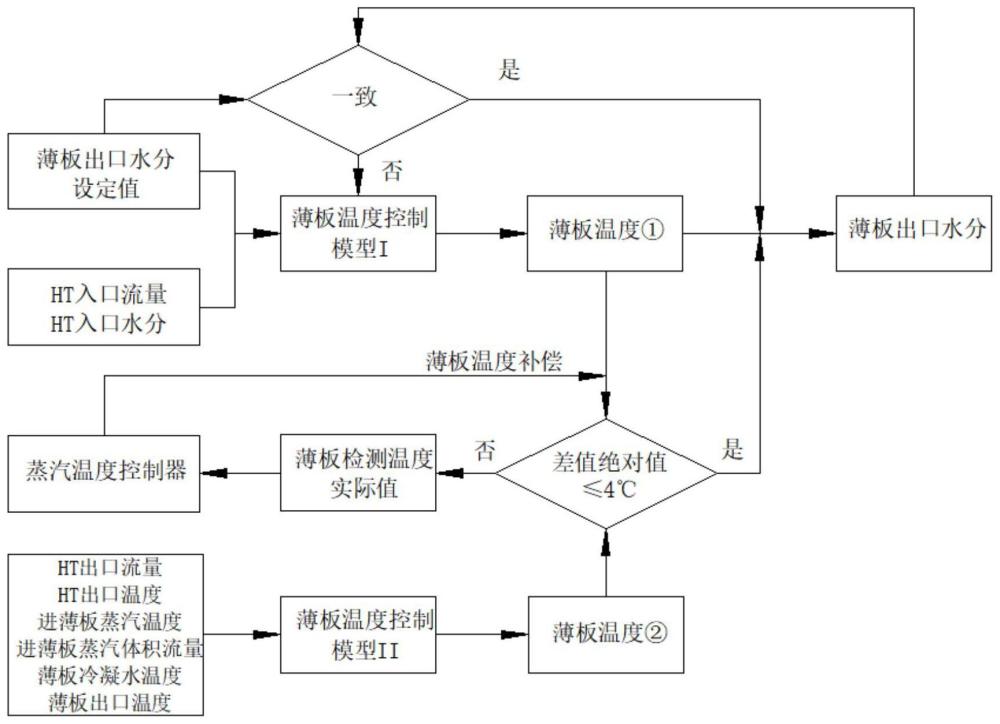

39、s4薄板温度智能控制

40、基于薄板温度控制模型i得到薄板温度①;

41、基于薄板温度控制模型ii得到薄板温度②;

42、当薄板温度①与薄板温度②两者差值绝对值≤4.0℃,表明薄板温度控制稳定,以薄板温度①为主对薄板温度进行控制;

43、当薄板温度①与薄板温度②两者差值绝对值>4.0℃,表明薄板温度控制不稳定,通过安装于薄板炒板的温度检测装置获得薄板温度实际值,并与薄板温度①进行对比,根据对比结果,通过安装于进薄板蒸汽管路的蒸汽温度控制器对管路中的蒸汽进行增温或降温,使薄板温度①与薄板温度②的差值绝对值达到≤4.0℃的控制要求;

44、s5设备状态监测与预警

45、以薄板温度控制模型ii的能量衡算分析为基础,分析薄板出口温度、设备参数与工艺参数间的机理关系,进行设备状态异常监控与异常因子定位预警;

46、将薄板温度②与设备状态参数相关联,当薄板温度①与薄板温度②两者差值绝对值>4.0℃,根据模型公式对各项参数因子以理论值验证实际值的监控逻辑进行自动判定,分析定位异常因子并预警,实现设备状态异常监控;

47、启动相应异常处置流程,快速反馈异常情况,维修人员根据设备异常状态判定结果,进行异常处置。

48、本发明带来的有益效果:

49、本发明将基于出口水分的温度控制模型i和基于出口温度的薄板温度控制模型ii相结合,通过预测值薄板温度②补偿修正薄板温度①,消除薄板温度控制的滞后性,同时以能量衡算为理论基础建立智能预警系统,将薄板温度有机关联薄板烘丝工序关键指标参数,结合理论值与实际值实时对比,分析定位异常因子并预警,实现设备状态异常监控。

50、本发明的自动控制方法具备薄板烘丝机薄板温度补偿功能,可自动向目标值趋稳调控,且模型预测精度高,可有效提升烘丝工序控制的精准性,满足生产需求。

51、此外,本控制方法可为相关人员的及时分析调整提供依据,使薄板烘丝机的异常处置快速、准确、高效,实现人工控制向智能控制的转变,提高薄板烘丝机控制的智能化水平。

技术特征:1.薄板烘丝薄板温度自动控制方法,其特征在于:包括

2.根据权利要求1所述的薄板烘丝薄板温度自动控制方法,其特征在于:

技术总结本发明公开一种薄板烘丝薄板温度自动控制方法,包括S1建立基于出口水分的薄板温度控制模型I、S2建立基于出口温度的薄板温度控制模型II、S3模型参数数据采集和S4薄板温度智能控制;其中模型I根据薄板出口水分设定值与实际值对薄板温度进行反馈控制,模型II基于能量衡算原理分析薄板烘丝阶段的热传递过程,对薄板温度进行预测控制,再结合薄板温度①与薄板温度②两者差值绝对值对薄板温度自动智能控制。本发明的自动控制方法具备薄板烘丝机薄板温度补偿功能,可自动向目标值趋稳调控,且模型预测精度高,可有效提升烘丝工序控制的精准性,满足生产需求,提高薄板烘丝机控制的智能化水平。技术研发人员:李自娟,陈娇娇,冯子贤,高杨,孙朔,吕萱,赵海洋,马燕玲,李洁,乔宝合,魏玮,武越,赵力源,李素艳受保护的技术使用者:张家口卷烟厂有限责任公司技术研发日:技术公布日:2024/5/10本文地址:https://www.jishuxx.com/zhuanli/20240614/95802.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表