一种大黄鱼预混料及生产工艺的制作方法

- 国知局

- 2024-07-12 12:19:19

本发明属于养殖用饲料,具体为一种大黄鱼预混料及生产工艺。

背景技术:

1、大黄鱼预混料是一种用于饲养大黄鱼或其他鱼类的重要添加料。这些预混料通常包含多种维生素、矿物质和其他营养成分,以确保鱼类的健康生长和发育。大黄鱼预混料一般有固态原料和液态原料,传统的生产工艺通常是全部添加后进行搅拌混合,这其中含有一些难以被注意到的缺陷:

2、不均匀混合:将固态原料和液态原料一开始混在一起再进行搅拌时,会导致不均匀的混合。因为液态原料会在固态原料表面或内部形成团块,难以均匀分散。不均匀混合会导致预混料中存在局部浓度差异,从而影响产品的质量和均衡性。

3、固态原料湿润:一开始就将固态原料和液态混合搅拌会导致固态原料一开始就湿润,不利于一些原料的处理。湿润的固态原料可能会导致粘性增加,增加混合过程的复杂性。

4、粘度问题:液态原料的粘度不同,会导致搅拌过程中的粘度不均匀。高粘度的液态原料会导致混合难度增加,降低混合效率。

5、不适合某些原料:某些固态原料可能对液态原料敏感,一开始就混合可能导致化学反应或降解。会损害原料的稳定性和质量。

6、难以控制搅拌参数:一开始就混合固态和液态原料可能使混合参数的控制更加困难,如搅拌速度、时间和温度。需要更复杂的工艺控制来确保一致性和质量。

7、综上所述,将固态原料和液态原料一开始混在一起搅拌会引发不均匀混合、颗粒问题、湿润和粘度问题、化学反应或降解问题、混合参数控制问题等一系列缺点和危害。

技术实现思路

1、本发明的目的在于:本发明旨在提供一种改进的大黄鱼预混料及其生产工艺,本发明的生产工艺在提高混合均匀性、增强颗粒稳定性、确保敏感性成分的质量、提高生产效率、强化质量控制、提高原料利用率和实现精确的成分控制等方面带来了多方面的有益效果。这些改进有望提高大黄鱼预混料的质量、可靠性和市场竞争力。

2、本发明采用的技术方案如下:

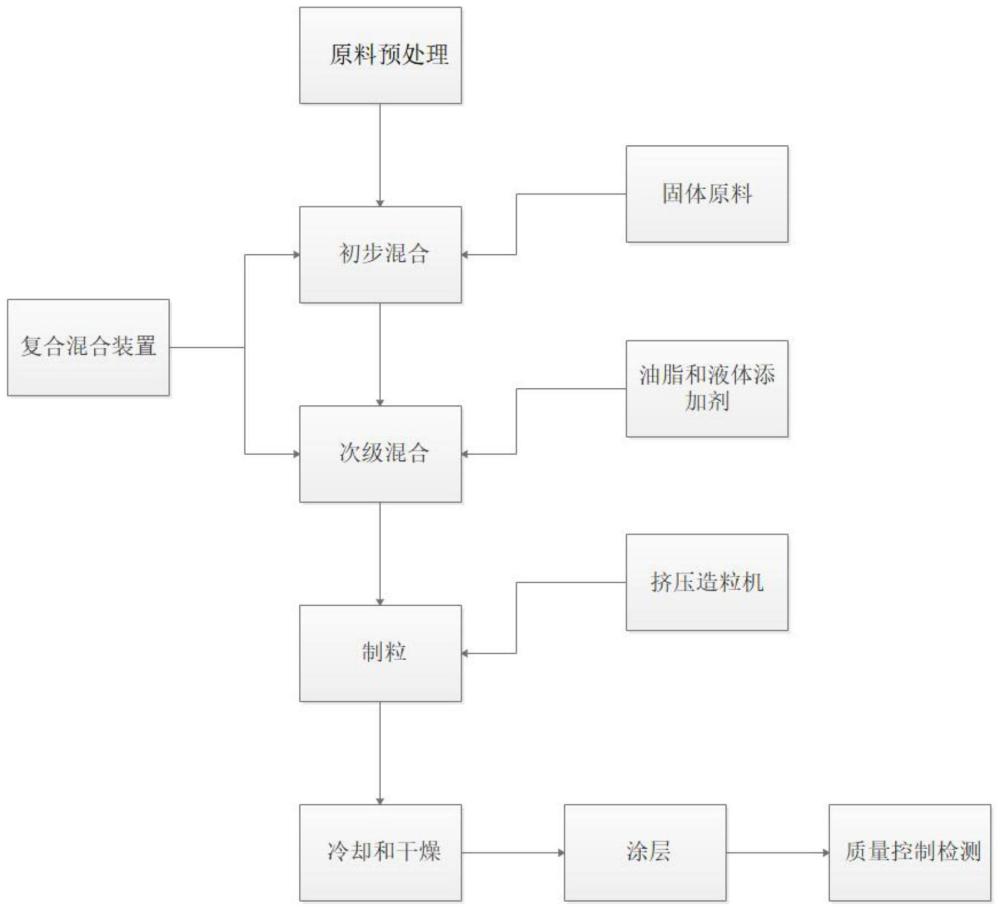

3、一种大黄鱼预混料的生产工艺,所述大黄鱼预混料的配方包括固态原料和液态原料;所述生产工艺包括以下步骤:

4、原料预处理,将固态原料粉碎至粒径0.1-0.4mm;

5、初步混合,将粉碎后的固态原料进行混合,以形成均匀混合物;

6、次级混合,向混合物中添加液态原料,并进行混合以确保均匀分布;

7、通过造粒机进行制粒,对制得的颗粒进行冷却和干燥处理;

8、对颗粒进行涂层,以添加敏感性成分;

9、对产品进行质量控制检测,并进行包装和存储。

10、其中,每千克大黄鱼预混料包括以下成分及其重量百分比范围,固态原料有:维生素a乙酸酯:200000-300000iu;维生素d3:100000-150000iu;dl-α-生育酚乙酸酯:5000-7000mg;亚硫酸氢烟酰胺:330-400mg;硝酸硫胺:500-600mg;核黄素:860-1000mg;盐酸吡哆醇:650-800mg;氰钴胺:5-10mg;肌醇:5500-7000mg;l-抗坏血酸-2-磷酸:18000-20000mg;烟酸胺:5000-6000mg;d-泛酸钙:2100-2500mg;叶酸:85-100mg;d-生物素:5-10mg;铜:290-350mg;铁:2500-3000mg;锰:730-800mg;锌:5300-6000mg;碘:130-150mg;硒:23-30mg;钴:80-100mg;乙氧基喹啉:0-3000mg;二丁基羟基甲苯:0-1000mg;

11、液态原料有:鱼油:10000-20000mg;亚麻籽油:5000-10000mg;液态赖氨酸:2000-4000mg;液态甲硫氨酸:1000-2000mg;柠檬酸溶液:500-1000mg;卵磷脂:500-1000mg;糖浆:3000-5000mg。

12、其中,所述的初步混合的混合时间为15-20分钟;所述的次级混合在完成初步混合后进行,混合时间为5-10分钟;所述涂层添加的敏感性成分为维生素。

13、其中,所述初步混合和次级混合均采用复合混合装置进行,所述复合混合装置包括扁平状的搅拌桶和设置在搅拌桶内的搅拌机构;所述搅拌桶底部为弹性可拉伸结构;所述搅拌机构包括竖直设置的主轴以及绕主轴均匀设置的多根上搅拌杆、中搅拌杆以及下搅拌杆;所述主轴通过一电机驱动转动;所述上搅拌杆、中搅拌杆以及下搅拌杆上分别设置有搅拌叶片;所述主轴上部固定套设有一上固定块,下部滑动套设有一下滑动块;所述上搅拌杆一端分别铰接在上固定块上,另一端分别与中搅拌杆一端铰接;所述下搅拌杆一端分别可转动连接在下滑动块上,另一端分别与中搅拌杆另一端通过万向节连接;常态下,所述上搅拌杆、中搅拌杆、下搅拌杆以及主轴围合出矩形框;一套设在主轴外且内径大于主轴直径的套筒上端与滑动块固定连接,下端从弹性可拉伸结构中部向下穿出;所述套筒与弹性可拉伸结构之间通过一刚性连接环固定连接;一液压伸缩杆驱动套筒向下移动,带动弹性可拉伸结构中部向下张拉成锥形,同时通过滑动块依次带动下搅拌杆、中搅拌杆以及上搅拌杆向下翻转以契合搅拌桶变形后的形状。

14、其中,所述弹性可拉伸结构下方还设置有可移走的冲击机构;所述冲击机构包括多个可上下伸缩的冲击头,以在搅拌过程中向上冲击弹性可拉伸结构;各个冲击头可独立做上下伸缩动作。

15、其中,所述滑动块为空心结构,且对应下搅拌杆的位置在竖向上开设有开缝以供下搅拌杆上下转动;所述下搅拌杆一端穿过开缝伸入滑动块内,且伸入滑动块的端部固定有一联动头;所述联动头为具有外凸弧面的锥形,且沿其外凸弧面倾斜设置外凸螺纹;所述滑动块下端开放,且对应联动头设置有下凸的上限位结构和上凸的下限位结构以限制联动头的移动;所述滑动块外表面还罩设有弹性密封层以遮蔽开缝;所述主轴下部还转动套设有一驱动盘;所述驱动盘由一转动套设在主轴外的向下延伸的驱动管驱动转动;所述驱动盘和驱动管的直径小于套筒的内径以使其不干涉套筒移动;所述驱动盘上对应联动头的外凸弧面开设有环形内凹弧面;所述内凹弧面上设置有可与联动头上的外凸螺纹啮合干涉的外凸螺纹,使驱动盘转动过程中带动联动头自转;所述液压伸缩杆驱动套筒向下移动至联动头与驱动盘的环形内凹弧面契合。

16、其中,所述复合混合装置的复合混合方法包括以下步骤:

17、①将待搅拌物料从上部倒入搅拌桶内,启动电机驱动主轴转动,主轴依次通过上固定块、上搅拌杆、中搅拌杆以及下搅拌杆带动搅拌机构整体在水平方向上转动,对物料进行搅拌混合;在这过程中控制器控制各冲击头分别上下伸缩对弹性可拉伸结构进行冲击,使沉底的物料上弹,同时支撑整个弹性可拉伸结构整体不下坠;

18、②搅拌一定时间后,控制器控制液压伸缩杆驱动套筒向下移动,带动弹性可拉伸结构中部向下张拉成锥形,直到联动头与驱动盘的环形内凹弧面契合,同时通过滑动块依次带动下搅拌杆、中搅拌杆以及上搅拌杆向下翻转以契合搅拌桶变形后的形状;此时主轴依然带动搅拌机构整体水平转动;同时由于联动头和驱动盘上的外螺纹干涉啮合,驱动管带动驱动盘转动,进而带动联动头自转,从而使下搅拌杆跟随搅拌机构整体绕主轴公转的同时发生自转。

19、综上所述,由于采用了上述技术方案,本发明的有益效果是:

20、1、本发明的大黄鱼预混料及其生产工艺具有以下优点:

21、均匀混合:通过将固态原料粉碎至粒径0.1-0.4mm并进行初步混合,确保了原料的均匀混合。有助于消除不同批次之间的质量差异,确保预混料中的成分均匀分布。

22、颗粒稳定性:通过采用造粒机进行制粒、冷却和干燥处理,确保颗粒的稳定性。有助于防止颗粒的不规则形状、尺寸分布不均匀等问题,提高了预混料的物理性质和稳定性。

23、涂层添加:通过在颗粒上进行涂层,添加敏感性成分(如维生素),确保其均匀分布。有助于维持预混料中敏感成分的质量和活性,以满足大黄鱼的营养需求。

24、生产效率:工艺中的各个步骤被精心设计,以提高生产效率。例如,初步混合和次级混合的时间控制合理,避免了不必要的时间浪费。有助于降低生产成本并提高产量。

25、质量控制:在工艺的不同阶段进行质量控制检测,确保最终产品的质量和一致性。有助于减少质量问题和产品退货的风险。

26、综上所述,本发明的生产工艺在提高混合均匀性、增强颗粒稳定性、确保敏感性成分的质量、提高生产效率、强化质量控制、提高原料利用率和实现精确的成分控制等方面带来了多方面的有益效果。这些改进有望提高大黄鱼预混料的质量、可靠性和市场竞争力。

27、2、本发明的工艺中,先将固态原料混合,然后再添加液态原料进行混合,带来了一些重要的有益效果:

28、混合均匀性提高:首先将固态原料进行初步混合,有助于确保固态成分充分混合并形成均匀混合物。这是因为固态原料之间通常有相对较小的粘附力,容易混合均匀。此后,添加液态原料并进行次级混合,进一步确保了液态成分与已混合的固态原料充分混合。结果是预混料中各种成分更加均匀地分布,提高了产品的均衡性。

29、减少液态原料的浪费:通过首先混合固态原料,可以减少液态原料的浪费。如果液态原料在早期阶段就与固态原料混合,会导致部分液态原料粘附在设备表面或未被固态原料有效吸附。然而,通过在次级混合阶段添加液态原料,可以确保液态成分更好地被固态成分吸附和混合,最大程度地减少浪费。

30、避免固态原料的湿润问题:将固态原料和液态原料分开混合可以减少固态原料的湿润问题。如果固态原料在液态原料早期阶段就湿润,会导致粘性增加,使混合过程变得更加复杂。通过首先进行固态原料的初步混合,可以延迟湿润过程,使混合更加容易。

31、3、本发明的配方效果较为明显:

32、维生素a乙酸酯:维生素a对大黄鱼的生长和免疫系统功能至关重要。它有助于维持视觉、皮肤和黏膜的健康。

33、维生素d3:维生素d3是钙的吸收和骨骼健康的关键。它有助于大黄鱼维持骨骼结构和钙平衡。

34、维生素e(dl-α-生育酚乙酸酯):维生素e是一种抗氧化物质,有助于保护细胞免受氧化损伤。

35、维生素b族(亚硫酸氢烟酰胺、硝酸硫胺、核黄素、盐酸吡哆醇):这些维生素对新陈代谢、能量产生和神经系统功能至关重要。

36、维生素c(l-抗坏血酸-2-磷酸):维生素c是一种抗氧化剂,同时也有助于胶原蛋白的合成和免疫系统的功能。

37、烟酸胺:烟酸胺是维生素b族的一部分,对能量代谢和细胞健康有重要作用。

38、泛酸钙:泛酸钙也是维生素b族的一部分,对脂肪酸代谢和细胞生长至关重要。

39、叶酸:叶酸在细胞分裂和dna合成中起着关键作用。

40、生物素:生物素对碳水化合物、脂肪和蛋白质代谢至关重要。

41、鱼油:鱼油是富含omega-3脂肪酸的来源,对大黄鱼的生长和免疫系统有益。

42、亚麻籽油:亚麻籽油也富含omega-3脂肪酸,有助于维护鱼类的心血管健康。

43、赖氨酸和甲硫氨酸:这两种氨基酸对大黄鱼的蛋白质合成和生长至关重要。

44、柠檬酸溶液:柠檬酸可能用作酸度调整剂,以确保混合物的酸碱平衡。

45、卵磷脂:卵磷脂是一种脂质,对鱼类的细胞膜结构和消化有帮助。

46、糖浆:糖浆可能用作粘合剂或甜味剂,以提高混合物的风味性和可食性。

47、维生素d3有助于促进钙的吸收,而维生素a有助于维持骨骼和皮肤的健康。它们的协同作用有助于鱼类的骨骼健康。

48、维生素e和其他抗氧化维生素(如维生素c)共同保护细胞免受氧化损伤。

49、维生素b族在能量代谢中相互协同,有助于大黄鱼的新陈代谢和神经系统功能。

50、综上所述,这些不同的原料在大黄鱼预混料中具有各种重要的功能,包括提供关键的营养成分、促进生长、维护骨骼健康、保护细胞、维护免疫系统功能和支持新陈代谢。它们之间的协同作用有助于维持大黄鱼的整体健康和生长。

51、4、本发明针对大黄鱼预混料生产工艺中的初步混合和次级混合针对性的设计了复合混合装置,其具有以下优点:

52、本发明中的复合混合装置设计了两种状态:立式状态和锥形状态,分别适应于初步混合阶段和次级混合阶段。

53、立式状态—初步混合阶段(固态原料混合):

54、在立式状态下,搅拌桶呈直立形态,与传统的立式搅拌机类似,适合进行固态原料的初步混合。

55、高效的物料流动:立式状态促进了物料在垂直方向上的流动,这有助于快速而均匀地混合不同密度和粒度的固态原料,如维生素、微量元素和糠麸类。

56、减少物料损耗:直立的搅拌桶设计减少了物料在装载和卸载过程中的损失,尤其是对于轻质或易飞扬的粉末物料。

57、提高混合均匀性:立式搅拌机通常能够提供良好的上下物料流动,确保所有固态原料都能得到充分的混合,提高预混料的均匀性和质量。

58、锥形状态—次级混合阶段(添加液态原料):

59、当进入次级混合阶段,需要添加液态原料时,搅拌桶转变为锥形状态,这种状态类似于锥形搅拌机,适合液体和固体的混合。

60、增强液体分布:锥形状态促进了向心力的形成,使得添加的液态原料能够更快和更均匀地分布在固态原料之间,提高了混合的均匀性和效率。

61、减少物料沉积:锥形底部减少了死角,防止了物料的沉积和结块,确保了所有原料都能参与混合,提高了产品的质量。

62、适应不同粘度:液体添加剂可能具有不同的粘度和流动特性。锥形状态通过调整搅拌角度和强度,可以更好地适应不同粘度的液体,保证了混合的有效性。

63、通过这种设计,复合混合装置能够在不同的生产阶段提供最适合的混合环境,确保了预混料的高质量和生产过程的高效率。立式状态为固态原料提供了温和且均匀的混合,而锥形状态则为液体添加剂的快速且均匀分散提供了优化的环境。这种灵活性和适应性是传统单一类型搅拌机所无法比拟的,使得本发明的复合混合装置成为提高大黄鱼预混料质量和生产效率的重要技术创新。

64、5、本发明的复合混合装置通过独特的设计实现了多维度的搅拌动作,包括拉动弹性可拉伸结构使得搅拌杆翻转适应形状变化,以及联动头与驱动盘的干涉啮合实现搅拌杆的自转。

65、弹性可拉伸结构带来的形变适应性:

66、增强混合效果:当弹性可拉伸结构形变时,搅拌杆相应地向下翻转,改变了搅拌叶片与物料的接触角度和路径,从而实现更加深入和全面的混合。有助于减少死角,确保所有物料都能被均匀混合。

67、适应不同阶段要求:在初步混合阶段(立式状态)和次级混合阶段(锥形状态)之间的平滑过渡,使设备可以无缝地适应不同混合阶段的需求,提高了操作的灵活性和效率。

68、搅拌杆翻转的动态适应:

69、动态调整混合方式:上搅拌杆、中搅拌杆以及下搅拌杆的翻转动作使得搅拌机构能够根据搅拌桶形状的变化动态调整其混合方式。这种自适应能力确保了无论桶体形状如何改变,混合都能保持高效和均匀。

70、减少物料损耗:适应性翻转减少了物料在搅拌过程中的飞溅和泄露,从而减少了原料的损失和潜在的清洁需求。

71、联动头与驱动盘的干涉啮合带来的多维搅拌:

72、实现复合搅拌动作:下搅拌杆不仅随着整个搅拌机构一起旋转(公转),还能够实现自身的旋转(自转)。这种复合动作极大地增强了搅拌的三维动态性,有效地提升了混合效果,尤其是在液体和固体混合时。

73、提高混合效率和速度:自转和公转的结合产生了更复杂的流动模式,加速了物料间的相互分散和融合,从而在更短的时间内达到理想的混合效果。

74、保护敏感物料:复合搅拌动作通过更加温和和均匀的分布力减少了对敏感物料(如维生素和益生元)的损伤,保持了它们的活性和效力。

75、整体提升混合质量和生产效率:

76、减少操作步骤:通过一套复杂的机械动作实现了从初步混合到次级混合的无缝过渡,减少了中间步骤和操作复杂度,提高了生产效率。

77、提升产品质量:更加均匀和全面的混合确保了最终产品的高质量,提升了市场竞争力和消费者满意度。

78、综上所述,本发明中复合混合装置的设计通过提供动态调整的搅拌杆翻转和复合搅拌动作,实现了高效、均匀、且对物料友好的混合效果,这些有益效果共同提升了大黄鱼预混料的生产效率和产品质量。

79、6、本发明中的复合混合装置配备了冲击机构,该机构包括多个可上下伸缩的冲击头,用于在搅拌过程中冲击弹性可拉伸结构。

80、增强混合动力:

81、动态冲击:冲击机构提供了一种动态的冲击力,这种力量有助于打散物料结块,确保物料的均匀分散和混合。

82、提高混合效率:通过冲击动作,可以加速物料的混合过程,使得混合更加迅速和彻底,从而缩短混合时间并提高生产效率。

83、减少物料沉积:

84、防止底部沉积:在搅拌过程中,物料有时会在容器底部沉积。冲击机构的冲击头可以有效地冲击底部,防止物料沉积,确保所有物料都参与混合。

85、避免死角:通过对弹性可拉伸结构的冲击,冲击机构有助于改变物料在搅拌桶中的流动路径,减少混合死角,提高混合均匀性。

86、改善物料流动性:

87、促进物料循环:冲击机构的运动可以推动物料的上下循环流动,特别是对于粘性或湿度较高的物料,这种循环流动有助于避免物料聚集和结块。

88、优化搅拌效果:冲击头的上下运动与搅拌机构的旋转相结合,形成了复杂的流动模式,这有助于更均匀地分散各种添加剂和原料。

89、提高设备的适应性和灵活性:

90、适应不同物料特性:冲击机构的强度和频率可以根据不同物料的特性进行调整,使设备能够灵活适应各种物料的混合需求。

91、易于控制和调整:根据混合过程的实时需求,操作者可以调整冲击头的运动模式(如频率、强度和持续时间),以实现最佳的混合效果。

92、提升维护和清洁效率:

93、防止物料附着:长时间的搅拌可能会导致物料在搅拌桶内壁或某些部件上附着。冲击机构的运动有助于减少这种附着,使得清洁和维护更为容易。

94、延长设备寿命:通过保持良好的物料流动性和防止物料沉积,冲击机构有助于减少机械磨损,延长设备的使用寿命。

95、总体而言,冲击机构的加入为复合混合装置提供了额外的动力和灵活性,显著提升了混合效果,减少了物料沉积和结块,增强了设备的适应性和维护效率,从而在提高大黄鱼预混料生产质量和效率的同时,降低了操作和维护成本。

本文地址:https://www.jishuxx.com/zhuanli/20240614/98174.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表