聚酯纤维再生制备阻燃DTY涤纶丝的方法与流程

- 国知局

- 2024-07-05 16:46:27

本发明涉及聚酯纤维再生,具体涉及聚酯纤维再生制备阻燃dty涤纶丝的方法。

背景技术:

1、随着聚酯纤维年产量不断上升,废旧聚酯纺织品的储存量日益增长,源自石油资源的聚酯材料难以在环境中自然降解,通常采用焚烧和填埋的方法进行处理,从而造成严重的环境污染和资源浪费问题,再生聚酯纤维不仅具有良好的环保性,而且具有优异的物理性能,因此其在服装、家居装饰和运动装备等领域的应用日益增多,然而聚酯纤维的易燃性一直是制约其应用的一个重要因素。

2、现有技术公开号为cn113897700a的一篇中国发明专利,公开了一种再生有色阻燃低熔点聚酯复合纤维及其制备方法,包括以活性磷系阻燃剂、有色母粒以及再生涤纶切片为原料,经熔融共混、挤出、过滤、纺丝以及拉伸定型制得,通过以再生涤纶切片为原料,加入一定量的阻燃剂,采用熔融纺丝法使得无卤阻燃母粒与聚酯有机结合,制备出物理性质良好的高效阻燃再生涤纶复合纤维,实现再生原料的循环使用,减少复合纤维生产过程中所需的原料,提高复合纤维的阻燃性。

3、但是,现有技术从聚酯纤维中回收聚酯单体的难度大,聚酯纤维在醇解体系中分散性差,聚酯的醇解再生率低,并且磷系阻燃剂与聚酯材料之间的存在相容差的问题,磷系阻燃剂的大量使用会降低聚酯纤维的机械性能,导致磷系阻燃剂的添加量有限,dty涤纶丝的阻燃性能有待进一步提高;同时dty涤纶丝在制备时大部分是通过物理混合的方式将各组分进行熔融混合,排除各组成材料之间的相容性问题,各组成材料之间的交联度低,导致dty涤纶丝的断裂强度差,在受到拉伸作用时容易产生变形,dty涤纶丝的抗拉性能有待进一步提高。

技术实现思路

1、本发明的目的在于提供一种聚酯纤维再生制备阻燃dty涤纶丝的方法,用于解决现有技术中的废旧聚酯纤维的醇解再生率低和dty涤纶丝的阻燃性能、拉伸性能差,纤维在受到拉伸作用时容易产生变形,dty涤纶丝的抗拉性能有待进一步提高的技术问题。

2、本发明的目的可以通过以下技术方案实现:聚酯纤维再生制备阻燃dty涤纶丝的方法,包括以下步骤:

3、s1、使用预处理溶液对废旧聚酯纤维进行预处理,得到预处理纤维,将预处理纤维、乙二醇、催化剂和脱色剂加入到氮气保护的反应釜中搅拌,反应釜温度升高至180-200℃,保温反应5-7h,后处理得到醇解提取物;

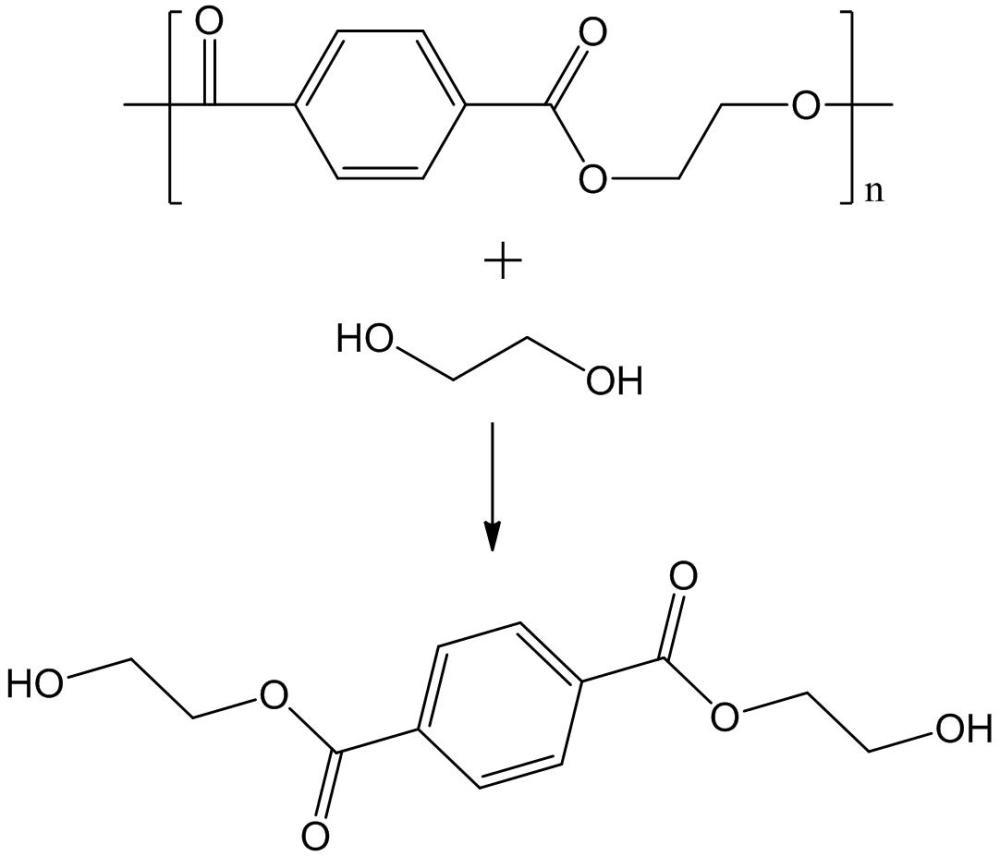

4、醇解提取物的提取反应式为:

5、

6、s2、将醇解提取物、增强助剂和催化剂加入到氮气保护的反应釜中搅拌,设置搅拌转速为60r/min,反应釜温度升高至240-260℃,反应釜抽真空至反应釜压力降低至0.02mpa,保温保压反应至搅拌器功率升高到70-80w,反应完成,趁热出料得到改性聚酯;

7、改性聚酯的合成反应原理为:醇解提取物与羟基封端的增强助剂在催化剂的作用下发生缩聚反应脱去小分子(如水、醇等)而生成高分子化合物,制备得到改性聚酯,以搅拌器输出功率变化来反馈反应釜中的反应体系的黏稠度,从而对反应釜中反应进程进行判断。

8、s3、将改性聚酯、交联剂和添加助剂加入到双螺杆挤出机中,熔融挤出到纺丝机中,经过喷丝板喷出后风冷成型,得到涤纶丝粗品;

9、s4、将涤纶丝粗品进行两次热拉伸定型,得到dty涤纶丝。

10、进一步的,步骤s1中,所述预处理纤维、乙二醇、催化剂和脱色剂的用量比为3g:10-12ml:0.01g:0.1g,所述催化剂为醋酸锌,所述后处理操作包括:反应完成之后,反应釜温度降低至150-160℃,趁热抽滤,向滤液中缓慢加入温度为80-90℃的纯化水,搅拌至体系温度降低至室温,抽滤,滤饼转移到温度为65-75℃的干燥箱中,真空干燥至恒重,得到醇解提取物;步骤s2中,所述醇解提取物、增强助剂和催化剂的重量比为10-15:3-5:0.02-0.03,所述催化剂为三氧化锑;步骤s3中,所述改性聚酯、交联剂和添加助剂的重量比为10-13:1.6-2.2:0.2-0.5,所述添加助剂由增塑剂、抗氧剂、润滑剂、热稳定剂、光稳定剂和抗静电剂按重量比5:1:2:1:1:1组成,其中,增塑剂为邻苯二甲酸酯,抗氧剂为丁基羟基茴香醚、二丁基羟基甲苯、叔丁基对苯二酚中的一种或多种,润滑剂为硬脂酸酰胺、油酸酰胺、己酰胺、辛酰胺中的一种或多种,热稳定剂为硬脂酸钙、蓖麻油酸钙、硬脂酸锌、蓖麻油酸锌中的一种或多种,光稳定剂为巴斯夫xt100,抗静电剂为十二烷基二甲基甜菜碱;所述双螺杆挤出机从进料端朝向出料端的6个温度区段的温度依次为290℃、295℃、295℃、295℃、295℃、300℃,双螺杆挤出机的主轴转速为20-25r/min,喷丝板出口侧压力设定为16-18mpa,喷丝孔的孔径为0.3-0.4mm,风冷采用侧吹风冷成型,侧吹风风速为0.4-0.6m/s,温度为15-25℃,湿度为50-80%;步骤s4中,第一次热拉伸的拉伸温度为125-135℃,牵伸倍数为3-4;第二次热拉伸的拉伸温度为110-120℃,牵伸倍数为1.3-2.1。

11、进一步的,废旧聚酯纤维的预处理方法为:将废旧聚酯纤维加入到预处理溶液中打散,预处理溶液温度升高至50-60℃,超声分散6-8h,后处理得到预处理纤维。

12、进一步的,所述预处理溶液由碳酸钠、40%vol乙醇水溶液和十六烷基三甲基溴化铵按用量比1g:15ml:0.5-0.8g组成,所述后处理操作包括:反应完成之后,将聚酯纤维从预处理溶液中捞出,使用纯化水洗涤至中性,将聚酯纤维转移到温度为60-70℃的干燥箱中,干燥至恒重,得到预处理纤维。

13、进一步的,增强助剂由以下步骤加工得到:

14、a1、将6-氨基-2-羟甲基正己烷-1-醇、三氯氧磷、n,n-二甲基甲酰胺加入到氮气保护的反应釜中搅拌,反应釜温度升高至100-110℃,保温反应6-8h,后处理得到中间体i;

15、中间体i的合成反应式为:

16、

17、中间体i的合成反应原理为:在这个反应中,6-氨基-2-羟甲基正己烷-1-醇的羟基作为亲核试剂攻击三氯氧磷中的磷原子,从而取代磷原子上的氯原子,形成磷酸酯键,制备得到中间体i,中间体i的质谱分析数据为:m/z:227.0268(100.0%),229.0259(32.0%),228.0362(7.6%),230.0272(2.4%)。

18、a2、将中间体i、甲酸、催化剂和n,n-二甲基甲酰胺加入到氮气保护反应釜中搅拌,反应釜温度升高至70-80℃,保温反应3-5h,后处理得到中间体ii;

19、中间体ii的合成反应式为:

20、

21、中间体ii的合成反应原理为:催化剂的条件下,甲酸中的甲氧基作为亲核试剂,攻击中间体i分子上的氯原子,发生卤素还原反应,将中间体i上的卤素取代成氢,制备得到中间体ii,中间体ii的质谱分析数据为:m/z:193.0788(100.0%),194.0821(7.6%)。

22、a3、将中间体ii、改性苯乙烯、催化剂和n,n-二甲基甲酰胺加入到氮气保护的反应釜中搅拌,反应釜温度升高至85-95℃,保温反应6-8h,后处理得到增强助剂。

23、增强助剂的合成反应式为:

24、

25、

26、增强助剂的合成反应原理为:在催化剂的条件下,中间体ii上的活性氢与改性苯乙烯分子上的烯烃双键发生加成反应,形成具有中间体ii修饰改性苯乙烯的增强助剂。

27、进一步的,步骤a1中,所述6-氨基-2-羟甲基正己烷-1-醇、三氯氧磷的用量比为1mol:3mol,所述三氯氧磷和n,n-二甲基甲酰胺的用量比为1g:2ml,所述后处理操作包括:反应完成之后,反应釜温度降低至室温,向反应釜中加入乙醇,保温搅拌20-30min,抽滤,滤饼用无水乙醇洗涤3次后抽干,滤饼转移到温度为50-60℃的干燥箱中,干燥至恒重,得到中间体i;步骤a2中,所述中间体i、甲酸、催化剂和n,n-二甲基甲酰胺的用量比为2g:1g:0.1g:9ml,所述催化剂为吡啶,所述后处理操作包括:反应完成之后,反应釜温度降低至室温,向反应釜中加入乙醚,室温下搅拌20-30min,抽滤,滤饼用乙醚洗涤3-5次后抽干,滤饼转移到温度为50-60℃的干燥箱中,干燥至恒重,得到中间体ii;步骤a3中;所述中间体ii、改性苯乙烯的用量比为1mol:1.1mol,所述中间体ii、催化剂和n,n-二甲基甲酰胺的用量比为5g:0.2g:20ml,所述催化剂为铂碳,所述后处理操作包括:反应完成之后,反应釜温度降低至室温,抽滤,滤液转移到反应釜中,向反应釜中加入乙醚,室温下搅拌20-30min,抽滤,滤饼用乙醚洗涤3-5次后抽干,滤饼转移到温度为50-60℃的干燥箱中,干燥至恒重,得到增强助剂。

28、进一步的,改性苯乙烯的制备方法为:将2,5-二氯苯乙烯、1,5-戊二醇、四氢呋喃、纯化水和碳酸钾加入到反应釜中搅拌,反应釜温度升高至体系回流,反应6-8h,后处理得到改性苯乙烯。

29、改性苯乙烯的合成反应式为:

30、

31、改性苯乙烯的合成反应原理为:在碱性条件下,1,5-戊二醇分子上的两个羟基作为亲核试剂攻击2,5-二氯苯乙烯分子上的氯原子,发生亲核取代反应,制备得到具有醇羟基封端的改性苯乙烯。

32、进一步的,所述2,5-二氯苯乙烯、1,5-戊二醇的用量比为1mol:2mol,所述2,5-二氯苯乙烯、四氢呋喃、纯化水和碳酸钾的用量比为3g:10ml:1ml:1.2g,所述后处理操作包括:反应完成之后,调节反应体系ph=6-7,减压蒸除纯化水和四氢呋喃,反应釜温度降低至室温,向反应釜中加入甲苯,搅拌20-30min,抽滤,滤液转移到水浴温度为70-80℃的旋转蒸发器中,减压蒸除甲苯,得到改性苯乙烯。

33、进一步的,交联剂的制备方法为:将3-异氰酸丙烯、十六甲基二氢八硅氧烷、甲苯和催化剂加入到氮气保护的反应中搅拌,反应釜温度升高至75-85℃,保温反应10-12h,后处理得到交联剂。

34、交联剂的合成反应式为:

35、

36、交联剂的合成反应原理为:在无水和催化剂环境下,十六甲基二氢八硅氧烷上的活性氢与3-异氰酸丙烯上的烯烃双键发生加成反应,制备得到具有双异氰酸酯基封端的十六甲基八硅氧烷的交联剂。

37、进一步的,所述3-异氰酸丙烯、十六甲基二氢八硅氧烷的用量比为2mol:1mol,所述十六甲基二氢八硅氧烷、甲苯和催化剂的用量比为4g:15ml:0.2g,所述催化剂为铂碳,所述后处理操作包括:反应完成之后,反应釜温度降低至室温,抽滤,滤液转移到温度为70-80℃的旋转蒸发器中,减压蒸除甲苯,得到交联剂。

38、本发明具备下述有益效果:

39、1、本发明的聚酯纤维再生制备阻燃dty涤纶丝,通过预处理溶液对废旧聚酯纤维进行预处理,将废旧聚酯纤维表面上的油污和其他杂质去除,使其表面更加纯净,并在纤维的表层形成一层薄膜,改善聚酯纤维在乙二醇环境中的润湿性与分散性,促进聚酯纤维醇解反应的进行,提高聚酯纤维的醇解提取物的产量,醇解提取物与增强助剂在催化剂的作用下发生缩聚反应,制备得到具有增强助剂嵌段的改性聚酯,改性聚酯与交联剂混合,经过熔融纺丝制备得到高交联度的涤纶丝粗品,提高涤纶丝的机械性能和阻燃性能,通过对涤纶丝粗品进行两次热拉伸,涤纶丝内部的分子链排列更加有序,结晶结构更加完善,涤纶丝的取向度增加,分子链之间的滑移阻力增大,并且热拉伸过程中,涤纶丝内部的应力得到释放,分子链排列更加紧密,进一步的提高dty涤纶丝的机械性能。

40、2、本发明的聚酯纤维再生制备阻燃dty涤纶丝,改性聚酯中引入具有阻燃性能的磷酸酯键,提高了涤纶纤维丝的氧指数,即增强纤维的阻燃性能,具有双异氰酸酯基封端的十六甲基八硅氧烷的交联剂与改性聚酯通过熔融共混,交联剂上的异氰酸酯基能够与改性聚酯上的氨基等活性官能团发生交联反应形成交联点,增强聚酯分子链之间的连接,形成一个更为牢固的三维网络结构,从而限制分子链的移动和滑移,从而提高材料的强度和韧性,提高dty涤纶丝的断裂强度,降低dty涤纶丝的断裂伸长率,交联剂中的硅氧烷与磷酸酯键协同配合,进一步的提高复合聚酯的阻燃性能,同时,交联剂中硅氧烷具有的柔韧性,能够在改善复合聚酯分子链的柔顺性和减少分子间作用力,使得dty涤纶丝具有良好的抗沸水收缩率和卷曲收缩率,本发明通过大量实验探索出增强助剂与醇解提取物和改性聚酯与交联剂之间的最佳用量比,优化纺丝和拉伸工艺,制备得到具有良好阻燃性能与高强度机械性能的dty涤纶丝。

本文地址:https://www.jishuxx.com/zhuanli/20240617/44201.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表