一种模块化机械臂最优控制方法、设备、存储介质及产品

- 国知局

- 2024-07-05 17:55:11

本发明涉及机器人控制,特别是涉及一种模块化机械臂最优控制方法、设备、存储介质及产品。

背景技术:

1、模块化机械臂是由一系列具有标准接口和连杆的模块组成的智能机器人系统,可以根据各种任务要求自适应地增加或移除模块组装成一个形态。模块化机械臂系统具有结构灵活、通用性强、可靠性高、装配维修方便等特点,在搬运、传动、装配、维修等协调作业任务场景中具有很大的应用潜力,具体体现在医疗康复、在轨装配、维修等方面。机械臂协调作业引起了广泛关注,但这也带来了长期具有挑战性的控制问题。控制性能决定操作效率、生产质量和安全。与传统机械臂控制不同,迫切需要制定合适的协调控制方案,以避免机械臂与操作对象之间的不一致,如碰撞和较大的内力等。

2、典型的协调控制方案包括主从控制、位置/力混合控制和阻抗控制。主从控制是一种协调控制方法,从机械臂通过传感器或运动约束来跟踪和辅助主机械臂的运动。然而,研究人员在主从控制中很少考虑力约束,只有在机器人运动速度较低、操作对象不易变形的简单工作中,控制效果才较好。在面对复杂的任务时,由于主从控制算法的处理速度和效率较低,可能会产生机械臂系统的不稳定性。针对主从控制方法的不足,考虑位置控制和力控制的双重特性,提出了一种位置/力混合控制方法。控制思想是将任务空间划分为两个独立的控制子空间即位置和力。在协调任务中,位置/力混合控制方法不仅难以实现位置空间和力空间的严格正交划分,而且由于控制空间的不断切换,导致系统稳定性问题。考虑到环境约束对机械臂协调运动的影响,阻抗控制方法通过调整机器人的力与末端位置之间的动态关系来描述当前的控制模型,从而实现机械臂的深度协调运动控制。自适应阻抗控制、鲁棒阻抗控制、自适应变导纳控制和基于人体阻抗的控制方法都被认为适合于机械臂的协调操作任务。然而,由于无法获得精确的环境信息,对于连续变化的任务,阻抗参数的调整仍然是一个挑战,上述协调控制的精度仍然不能起到令人满意的性能。

3、综上所述,现有的模块化机械臂控制方法存在在执行协调操作任务时不必要的通信带宽浪费、协调控制的整体精度低以及对于多个模块的系统不能保证整体能耗最优的问题。

技术实现思路

1、本发明的目的是提供一种模块化机械臂最优控制方法、设备、存储介质及产品,可解决模块化机械臂控制方法存在的在执行协调操作任务时不必要的通信带宽浪费、协调控制的整体精度低以及对于多个模块的系统不能保证整体能耗最优的问题。

2、为实现上述目的,本发明提供了如下方案:

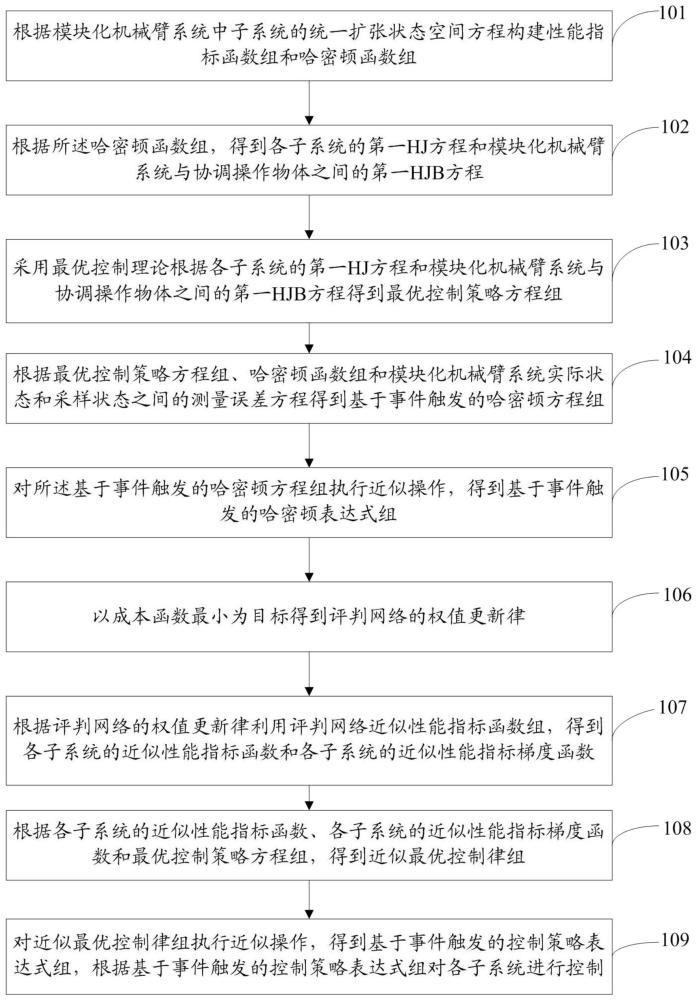

3、一种模块化机械臂最优控制方法,包括:

4、根据模块化机械臂系统中子系统的统一扩张状态空间方程构建性能指标函数组和哈密顿函数组;所述性能指标函数组包括:各子系统的性能指标函数和模块化机械臂系统与协调操作物体之间的性能指标函数;所述哈密顿函数组包括各子系统的哈密顿函数和模块化机械臂系统与协调操作物体之间的哈密顿函数;

5、根据所述哈密顿函数组,得到各子系统的第一hj方程和模块化机械臂系统与协调操作物体之间的第一hjb方程;

6、采用最优控制理论根据各子系统的第一hj方程和模块化机械臂系统与协调操作物体之间的第一hjb方程得到最优控制策略方程组;所述最优控制策略方程组包括各子系统的最优控制策略和模块化机械臂系统与协调操作物体之间的最优控制策略;

7、根据最优控制策略方程组、哈密顿函数组和模块化机械臂系统实际状态和采样状态之间的测量误差方程得到基于事件触发的哈密顿方程组;所述基于事件触发的哈密顿方程组包括各子系统的基于事件触发的哈密顿方程和模块化机械臂系统与协调操作物体之间的基于事件触发的哈密顿方程;

8、对所述基于事件触发的哈密顿方程组执行近似操作,得到基于事件触发的哈密顿表达式组;所述基于事件触发的哈密顿表达式组包括各子系统的基于事件触发的哈密顿表达式和模块化机械臂系统与协调操作物体之间的基于事件触发的哈密顿表达式;

9、以成本函数最小为目标得到评判网络的权值更新律;所述成本函数根据基于事件触发的哈密顿表达式组构建的;

10、根据评判网络的权值更新律利用评判网络近似性能指标函数组,得到各子系统的近似性能指标函数和各子系统的近似性能指标梯度函数;

11、根据各子系统的近似性能指标函数、各子系统的近似性能指标梯度函数和最优控制策略方程组,得到近似最优控制律组;所述近似最优控制律组包括各子系统的近似最优控制律和模块化机械臂系统与协调操作物体之间的近似最优控制律;

12、对近似最优控制律组执行近似操作,得到基于事件触发的控制策略表达式组,根据基于事件触发的控制策略表达式组对各子系统进行控制;所述基于事件触发的控制策略表达式组包括各子系统的基于事件触发的控制策略表达式和模块化机械臂系统与协调操作物体之间的基于事件触发的控制策略表达式。

13、可选的,在根据模块化机械臂系统中子系统的统一扩张状态空间方程构建性能指标函数组和哈密顿函数组,之前还包括:

14、构建模块化机械臂系统中各子系统的动力学模型;

15、根据各子系统的动力学模型得到各子系统的状态空间方程;

16、将各子系统的状态空间方程进行扩张得到模块化机械臂系统中子系统的统一扩张状态空间方程。

17、可选的,根据模块化机械臂系统中子系统的统一扩张状态空间方程构建性能指标函数组和哈密顿函数组,具体包括:

18、根据模块化机械臂系统中子系统的统一扩张状态空间方程,得到性能指标函数组;

19、根据性能指标函数组,得到哈密顿函数组。

20、可选的,采用最优控制理论根据各子系统的第一hj方程和模块化机械臂系统与协调操作物体之间的第一hjb方程得到最优控制策略方程组,具体包括:

21、采用最优控制理论对各子系统的第一hj方程和模块化机械臂系统与协调操作物体之间的第一hjb方程进行处理,得到固定条件方程组;

22、根据固定条件方程组得到最优控制策略方程组。

23、可选的,根据最优控制策略方程组、哈密顿函数组和模块化机械臂系统实际状态和采样状态之间的测量误差方程得到基于事件触发的哈密顿方程组,具体包括:

24、根据最优控制策略方程组和所述哈密顿函数组,得到各子系统的第二hj方程和模块化机械臂系统与协调操作物体之间的第二hjb方程;

25、根据模块化机械臂系统实际状态和采样状态之间的测量误差、各子系统的第二hj方程和模块化机械臂系统与协调操作物体之间的第二hjb方程,得到各子系统的基于事件的hj方程和基于事件的hjb方程;

26、根据模块化机械臂系统实际状态和采样状态之间的测量误差、各子系统基于事件的hj方程和基于事件的hjb方程,得到基于事件触发的哈密顿方程组。

27、可选的,根据最优控制策略方程组和所述哈密顿函数组,得到各子系统的第二hj方程和模块化机械臂系统与协调操作物体之间的第二hjb方程,具体包括:

28、将各子系统的最优控制策略带入各子系统的哈密顿函数,得到各子系统的第二hj方程;

29、将所述模块化机械臂系统与协调操作物体之间的最优控制策略带入所述模块化机械臂系统与协调操作物体之间的哈密顿函数,得到模块化机械臂系统与协调操作物体之间的第二hjb方程。

30、可选的,根据模块化机械臂系统实际状态和采样状态之间的测量误差、各子系统的第二hj方程和模块化机械臂系统与协调操作物体之间的第二hjb方程,得到各子系统的基于事件的hj方程和基于事件的hjb方程,具体包括:

31、将模块化机械臂系统实际状态和采样状态之间的测量误差带入各子系统的第二hj方程得到各子系统的基于事件的hj方程;

32、将模块化机械臂系统实际状态和采样状态之间的测量误差带入模块化机械臂系统与协调操作物体之间的第二hjb方程得到基于事件的hjb方程。

33、一种计算机设备,包括:存储器、处理器以及存储在存储器上并可在处理器上运行的计算机程序,所述处理器执行所述计算机程序以实现上述所述模块化机械臂最优控制方法。

34、一种计算机可读存储介质,其上存储有计算机程序,该计算机程序被处理器执行时实现上述所述模块化机械臂最优控制方法。

35、一种计算机程序产品,包括计算机程序,该计算机程序被处理器执行时实现上述所述模块化机械臂最优控制方法。

36、根据本发明提供的具体实施例,本发明公开了以下技术效果:

37、本发明根据模块化机械臂系统中子系统的统一扩张状态空间方程构建性能指标函数组和哈密顿函数组,根据所述哈密顿函数组,得到各子系统的第一hj方程和模块化机械臂系统与协调操作物体之间的第一hjb方程,采用最优控制理论根据各子系统的第一hj方程和模块化机械臂系统与协调操作物体之间的第一hjb方程得到最优控制策略方程组,根据最优控制策略方程组、哈密顿函数组和模块化机械臂系统实际状态和采样状态之间的测量误差方程得到基于事件触发的哈密顿方程组,对所述基于事件触发的哈密顿方程组执行近似操作,得到基于事件触发的哈密顿表达式组,以成本函数最小为目标得到评判网络的权值更新律,根据评判网络的权值更新律利用评判网络近似所述性能指标函数组,得到各子系统的近似性能指标函数和各子系统的近似性能指标梯度函数,根据近似性能指标函数、近似性能指标梯度函数和最优控制策略方程组,得到近似最优控制律组,对近似最优控制律组执行近似操作,得到基于事件触发的控制策略表达式组,根据基于事件触发的控制策略表达式组对模块化机械臂系统进行控制。本发明采用事件触发可以避免不必要的通信带宽浪费,采用最优控制可以减少能耗消耗,采用混合非零和博弈可以提升协调控制的整体精度。

本文地址:https://www.jishuxx.com/zhuanli/20240617/49671.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。