工件自动下料系统的制作方法

- 国知局

- 2024-07-08 10:58:00

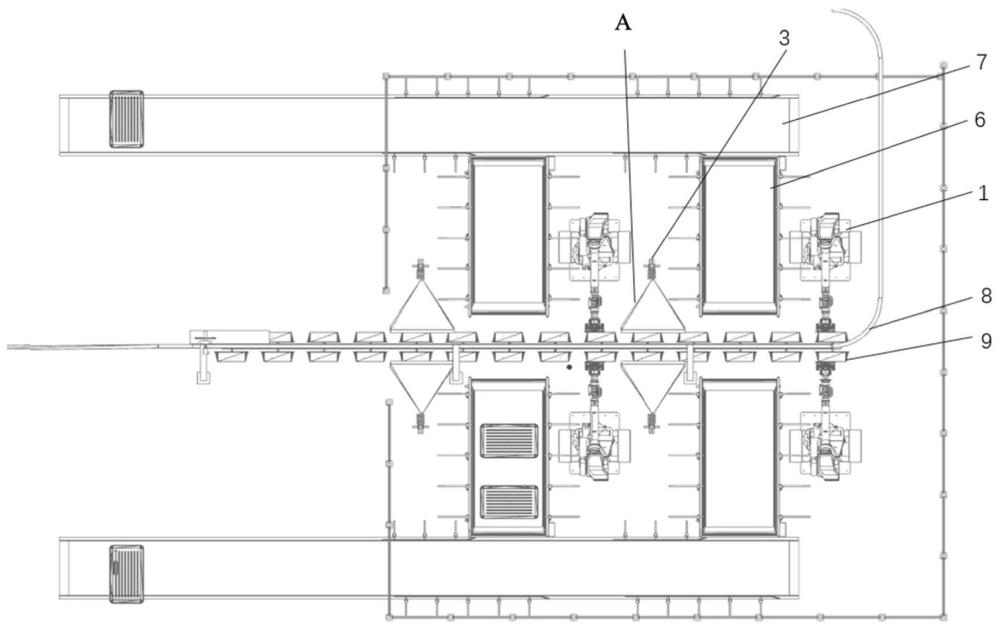

本发明涉及,具体地,涉及一种工件自动下料系统,尤其是一种基于3d动态识别的柔性机器人自动化下挂系统。

背景技术:

1、自动上下料系统是实现工业自动化的重要研究方向之一,传统的机器人自动上下料系统主要依赖于设计适用特定工件的机械机构,通常是先对工件进行识别,再进行抓取,而现有的识别空间中物体的方法通常是采用3d相机或线激光扫描进行三维重建然后提取点云坐标进行计算,而普通深度相机在面对半透明网框类物体时可能会出现深度穿透或深度丢失的问题,而线激光扫描仪的成本昂贵,不易于实施和推广。

2、除上面所说的问题,传统的自动上下料系统在一些方面存在一些缺点和劣势:(1)刚性和刚性限制:传统自动上下料系统通常是为特定产品或过程而设计的,并且通常需要进行重大改动才能适应新的产品或工艺,这导致系统缺乏灵活性和适应性,无法适应不断变化和多样化的制造需求;(2)学习和调整的困难:传统系统通常需要进行详细的编程和设置,以适应不同的零件尺寸、形状和重量,这需要专业的技术人员进行操作,并且对系统进行调整和优化需要耗费大量的时间和资源;(3)可靠性和稳定性问题:由于传统系统中涉及到的机械零件和传动装置较多,因此存在故障和损坏的风险,这些问题可能导致生产线停机,增加维修和维护的成本,影响生产的稳定性和效率;(4)空间和能源浪费:传统自动上下料系统通常需要占用大量的空间,包括机械设备、输送带、储存区和控制系统等,同时,这些系统通常对能源消耗较高,例如传动装置的工作和输送带的运行需要耗费大量的电力。

3、本技术的系统中采用3d相机和识别算法完成目标检测,再通过将数据传输至机器人,最终依靠机器人完成对工件的追踪以及抓取下料,该系统采用工业机器人和机器视觉相结合完成作业,具有灵活性、精度、快速部署、自适应性、节约空间和能源、安全可靠等优势,这些优势使得该系统成为现代制造业中自动化生产的重要工具,提高了生产效率、质量和灵活性。

4、申请号为cn202321756213.8的中国发明专利公开了一种机器人下料装置,该机器人自动上下料装置,通过安装箱的设置便于使用者将固态流体物料进行存放,且放入安装箱后的物料位于推板右侧的空间内,通过驱动转盘内部所含的电池驱动零部件运转可以有效地带动连接轴和电动伸缩柱进行转动并可以有效地对安装箱的角度进行调节,便于装置对不同的方向进行下料,有效地提升了装置在使用时的适用性。但由于其空间限制,只能适用于特定工件的自动上下料工作。

技术实现思路

1、针对现有技术中的缺陷,本发明的目的是提供一种工件自动下料系统。

2、根据本发明提供的一种工件自动下料系统,包括:抓取模块、图像采集模块、工件识别模块以及控制模块;

3、所述图像采集模块与所述工件识别模块相连接,所述图像采集模块与所述控制模块相连接,所述图像采集模块用于采集工件的图像数据,所述工件识别模块用于识别图像数据中的工件信息;

4、所述控制模块与所述抓取模块相连接,所述抓取模块用于抓取工件。

5、优选的,所述工件识别模块采用yolox目标检测算法。

6、优选的,所述工件识别模块包括主干网络模块、特征金字塔模块、检测头模块以及后处理模块;

7、所述图像采集模块与所述主干网络模块相连接,所述主干网络模块与所述特征金字塔模块相连接,所述特征金字塔模块与所述检测头模块相连接,所述检测头模块与所述后处理模块相连接,所述后处理模块与所述图像采集模块相连接。

8、优选的,所述特征金字塔模块对图像数据进行分级,并对不同层级的特征图像进行融合;

9、所述检测头模块从特征图像中提取目标的位置信息和类别信息,并预测出目标框的坐标和类别信息;

10、所述后处理模块对目标框的预测信息进行后处理,获得二维位置信息;

11、所述图像采集模块将所述二维位置信息转换为三位位置信息。

12、优选的,所述主干网络模块为cspdarknet53主干网结构,采用cross stagepartial连接模块。

13、优选的,所述特征金字塔模块通过下采样和上采样操作,将不同层级的特征图像进行融合,获取多尺度的语义信息,在不同尺度上检测目标。

14、优选的,所述检测头模块包括卷积层和预测层。

15、优选的,所述后处理模块的后处理操作包括:非极大值抑制操作,去除冗余的重叠框,对置信度进行阈值过滤,得到最终检测结果。

16、优选的,所述图像采集组件为3d相机、相机支架以及上位机;

17、所述3d相机设置在所述相机支架上,所述3d相机与所述上位机相连接;

18、所述控制系统包括plc、抓取控制器以及位置传感器;所述上位机与所述plc相连接,所述plc与所述抓取控制器相连接,所述位置传感器与所述plc相连接;所述位置传感器用于检测工件。

19、优选的,所述抓取组件组件包括抓取机器人和末端抓手;

20、所述末端抓手包括永磁铁、调节杆、挡杆以及伸缩气缸;所述挡杆和所述伸缩气缸与所述抓取机器人的输出端连接设置,所述调节杆与所述伸缩气缸的输出端连接设置;

21、所述调节杆上设置在有t型槽,所述永磁铁通过所述t型槽连接设置在所述调节杆上,所述永磁铁能够通过所述t型槽在所述调节杆上移动。

22、优选的,所述特征金字塔模块中插入自注意力模块,所述自注意力模块用于计算每个位置与其他位置之间的注意力权重,所述注意力权重通过计算输入特征图像的注意力矩阵,所述注意力矩阵的每个元素表示两个位置之间的注意力权重,根据所述注意力权重,将不同位置的特征进行加权融合,得到自适应地聚焦于不同位置的特征表示。

23、与现有技术相比,本发明具有如下的有益效果:

24、1、本发明采用的是3d相机结合深度学习识别算法,通过采用识别算法结合深度相机,可以利用深度相机提取部分必要角点的特征和像素坐标,即使存在部分像素点丢失深度,也可以通过识别算法取相近的像素点来进行补全深度,并将其转换为三维坐标,这种方法可以规避掉深度相机中可能存在的深度穿透和深度丢失现象,从而提供更准确的物体空间姿态信息,规避了深度穿透和深度丢失。

25、2、相比使用线激光进行三维重建来识别姿态的方法,本发明利用了普通深度相机结合深度学习算法,避免了昂贵的线激光扫描仪等硬件设备的使用,可以大幅降低硬件成本,并使该方法更易于实施和推广,实现硬件成本可控。

26、3、本发明结合了深度学习识别算法,借助深度相机提取角点特征和像素坐标,能够通过相对简单的计算过程将其转换为三维坐标,相比使用线激光进行三维重建的方法,该方法的识别效率更高,能够快速获得物体的空间姿态信息,实现高效的识别效率。

27、4、本发明通过结合深度相机和深度学习识别算法,利用深度相机提取角点特征和像素坐标,并转换为三维坐标,规避了深度穿透和深度丢失问题,降低了硬件成本,并实现了高效的物体空间姿态识别。

28、5、本发明通过采用基于识别算法检测来完成工件识别的方式,解决了在整体系统中对工件类别信息的识别,利用3d相机的3d扫描识别技术进行点云数据采集、产品姿态识别、挂具姿态定位识别等,在三维空间中快速识别构建产品模型,通过后台大数据云计算生成机器人工作轨迹和工作坐标,引导机器人进行自动抓取等工作,从而实现全自动无人化生产。

29、6、本发明通过采用磁铁抓手抓取的方式,避免了在抓取过程中产生抓不稳抓不住等问题,同时本设计中的磁铁抓手设计了可调节的结构,通过调节杆上的调节t型槽调整磁铁在调节杆上的位置距离,使得该抓手可以适应抓取不同尺寸大小的工件。

30、7、本发明通过采用悬挂链输送带传送工件的方式,工件生产线上的长距离输送环境下可以发挥其输送距离及输送力度大的优势,同时具备水平运输与垂直起降能力的优点,可上下坡运行轨道是其特有的优点。

31、8、本发明通过设计上位机-plc-机器人的控制系统,在整个下料过程中上位机将获取的工件目标识别信息以及角点位姿信息传输至plc,plc结合传感器完成自动编码,将处理后的信息传输至机器人,使得机器人能够准确的获取是否有待抓取目标,若有可以准确的跟踪并完成抓取下料动作。

本文地址:https://www.jishuxx.com/zhuanli/20240617/51269.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表