一种铀合金燃料细长芯体压差成型装置和方法与流程

- 国知局

- 2024-06-20 15:40:30

本发明涉及铀合金制备,特别是涉及一种铀合金燃料细长芯体压差成型装置和方法。

背景技术:

1、铀合金燃料作为金属型燃料,在以快中子反应堆为核心的核燃料闭式循环中,日益受到重视。铀合金燃料一般采用感应熔炼法或电弧熔炼法制备。快中子反应堆的铀合金燃料要求芯体直径小、长径比高,电弧熔炼法只适合小尺寸铀合金燃料制备,且目前处在实验阶段,无法实现工业规模的合金熔炼;感应熔炼法能够实现工业规模的铀合金燃料制备,但是需要对坩埚、模具和熔炼方式进行匹配优化。

技术实现思路

1、本发明的目的在于,提供一种铀合金燃料细长芯体压差成型装置和方法,该装置和方法采用感应熔炼法,对坩埚、模具和熔炼方式进行匹配优化,实现铀合金燃料细长芯体的制备。

2、为了实现上述目的,本发明提供如下技术方案:

3、一种铀合金燃料细长芯体压差成型装置,包括熔炼炉,以及:

4、真空系统,与熔炼炉管路连接,用于为铀合金感应熔炼提供真空环境;

5、熔炼系统,安装在熔炼炉内,用于感应熔炼铀合金,形成熔融液体;

6、浇铸系统,安装在熔炼炉内,用于浇铸熔融液体,形成铀合金铸胚;

7、充气系统,与熔炼炉管路连接,用于为浇铸熔融液体提供压差环境;

8、水冷系统,安装在熔炼炉内,用于铀合金铸胚冷却;

9、电控系统,分别与真空系统、熔炼系统、浇铸系统和充气系统通讯连接,用于控制真空系统、熔炼系统、浇铸系统和充气系统的启动和停止。

10、工作原理:使用本发明的铀合金燃料细长芯体压差成型装置进行铀合金燃料细长芯体压差成型制备,依次包括如下步骤:电控系统控制真空系统将熔炼炉抽真空;电控系统控制熔炼系统启动,铀合金在熔炼炉内经熔炼系统真空感应熔炼,形成熔融液体;电控系统控制浇铸系统启动,浇铸系统进入熔融液体;电控系统控制充气系统启动,充气系统向熔炼炉内充入惰性气体,熔融液体经浇铸系统在负压作用下浇铸形成铀合金铸胚;电控系统控制浇铸系统进入冷水系统,铀合金铸胚经水冷系统冷却至室温后,人工取出铀合金铸胚;根据铀合金燃料细长芯体外形和尺寸,对铀合金铸胚进行金属切削,去除铀合金铸胚多余的胚料和表面氧化层,得到铀合金燃料细长芯体。

11、进一步地,所述熔炼系统包括:钳锅,用于填装铀合金;感应线圈,包覆在钳锅外表面,用于在通电情况下将钳锅内的铀合金感应加热至完全熔化,形成熔融液体;搅拌装置,通过进电装置提供驱动力,用于搅拌熔融液体;熔炼电源,与感应线圈电路连接,为感应线圈提供电源。

12、进一步地,所述浇铸系统包括:夹持装置,安装在钳锅正上方,通过进电装置提供驱动力,用于夹持固定浇铸模具并在进电装置驱动下做升降运动;浇铸模具,用于浇铸成型铀合金铸胚。

13、作为优选地,进所述进电装置为伺服电机。

14、作为优选地,所述夹持装置包括连接法兰、挡板和管架,所述连接法兰上端与熔炼炉炉盖连接,所述连接法兰下端与管架连接,多个浇铸模具挂在管架上并通过石墨螺钉紧固,所述挡板靠重力压紧浇铸模具上端,使压紧浇铸模具与管架上端贴合。

15、作为优选地,所述搅拌装置为搅拌杆。

16、作为优选地,所述浇铸模具为石英管,所述石英管一端封口,封口端设有外周凸起,从而挂在管架上;石英管内部形状和尺寸与铀合金燃料细长芯体相匹配。

17、本发明还提供一种铀合金燃料细长芯体压差成型方法,包括如下步骤:

18、步骤1、电控系统控制真空系统将熔炼炉抽真空;电控系统控制熔炼系统启动,铀合金在熔炼炉内经熔炼系统真空感应熔炼,形成熔融液体;

19、步骤2、电控系统控制浇铸系统启动,浇铸系统进入熔融液体;电控系统控制充气系统启动,充气系统向熔炼炉内充入惰性气体,熔融液体经浇铸系统在负压作用下浇铸形成铀合金铸胚;

20、步骤3、电控系统控制浇铸系统进入冷水系统,铀合金铸胚经水冷系统冷却至室温后,人工取出铀合金铸胚;

21、步骤4、根据铀合金燃料细长芯体外形和尺寸,对铀合金铸胚进行金属切削,去除铀合金铸胚多余的胚料和表面氧化层,得到铀合金燃料细长芯体。

22、本发明还提供一种铀合金燃料细长芯体,通过上述方法制备得到。

23、本发明还提供一种铀合金燃料细长芯体的燃料棒,包括包壳管,上述铀合金燃料细长芯体设置在包壳管内与包壳管紧密接触,所述包壳管两端设置端塞。

24、本发明的有益技术效果:

25、本发明的铀合金燃料细长芯体压差成型方法,操作简单,实现铀合金燃料细长芯体的制备,铀合金燃料细长芯体的燃料棒满足快中子反应堆的铀合金燃料要求。

技术特征:1.一种铀合金燃料细长芯体压差成型装置,包括熔炼炉,以及:

2.根据权利要求1所述的铀合金燃料细长芯体压差成型装置,其特征在于,所述熔炼系统包括:钳锅(3),用于填装铀合金;感应线圈(4),包覆在钳锅(3)外表面,用于在通电情况下将钳锅内的铀合金感应加热至完全熔化,形成熔融液体;搅拌装置,通过进电装置提供驱动力,用于搅拌熔融液体;熔炼电源,与感应线圈电路连接,为感应线圈提供电源。

3.根据权利要求2所述的铀合金燃料细长芯体压差成型装置,其特征在于,所述搅拌装置为搅拌杆。

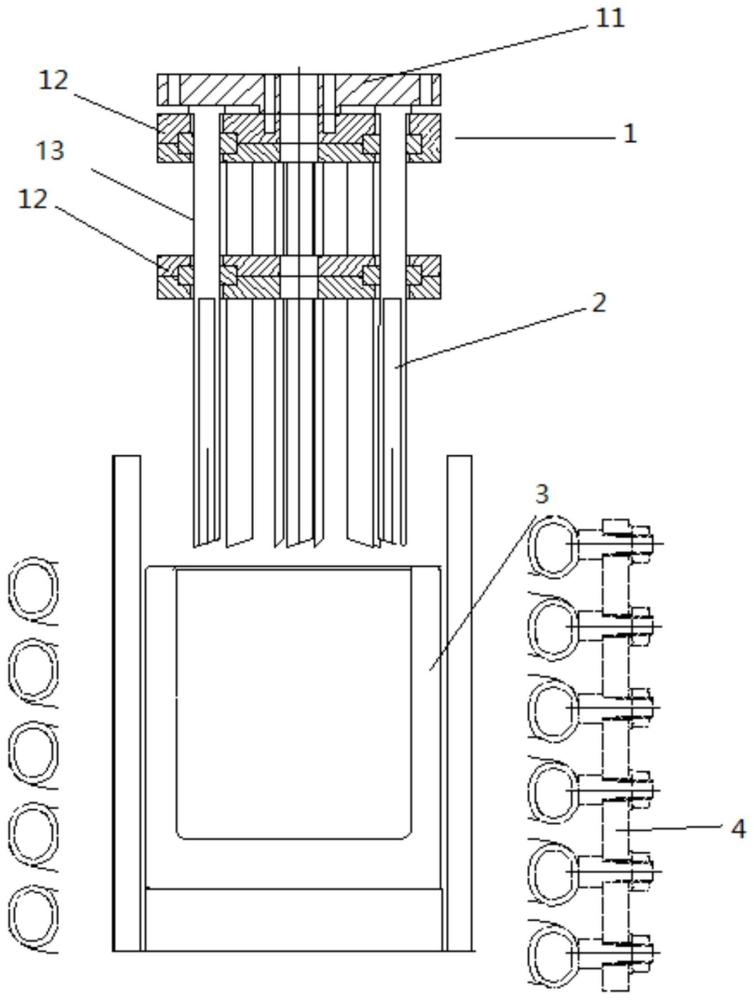

4.根据权利要求2所述的铀合金燃料细长芯体压差成型装置,其特征在于,所述浇铸系统包括:夹持装置(1),安装在钳锅(3)正上方,通过进电装置提供驱动力,用于夹持固定浇铸模具(2)并在进电装置驱动下做升降运动;浇铸模具(2),用于浇铸成型铀合金铸胚。

5.根据权利要求2或4所述的铀合金燃料细长芯体压差成型装置,其特征在于,所述进电装置为伺服电机。

6.根据权利要求4所述的铀合金燃料细长芯体压差成型装置,其特征在于,所述夹持装置(1)包括连接法兰(11)、挡板(12)和管架(13),所述连接法兰(11)上端与熔炼炉炉盖连接,所述连接法兰(11)下端与管架(13)连接,多个浇铸模具2挂在管架(13)上并通过石墨螺钉紧固,所述挡板12靠重力压紧浇铸模具(2)上端,使压紧浇铸模具(2)与管架(13)上端贴合。

7.根据权利要求4所述的铀合金燃料细长芯体压差成型装置,其特征在于,所述浇铸模具(2)为石英管,所述石英管一端封口,封口端设有外周凸起,从而挂在管架13上;所述石英管内部形状和尺寸与铀合金燃料细长芯体相匹配。

8.一种铀合金燃料细长芯体压差成型方法,包括如下步骤:

9.一种铀合金燃料细长芯体,其特征在于,通过权利要求8所述方法制备得到。

10.一种铀合金燃料细长芯体的燃料棒,包括包壳管,其特征在于,权利要求9所述的铀合金燃料细长芯体安装在包壳管内,所述包壳管两端设置端塞。

技术总结本发明具体涉及一种铀合金燃料细长芯体压差成型装置,包括熔炼炉;真空系统,与熔炼炉管路连接,用于为铀合金感应熔炼提供真空环境;熔炼系统,安装在熔炼炉内,用于感应熔炼铀合金;浇铸系统,安装在熔炼炉内,用于浇铸熔融液体,形成铀合金铸胚;充气系统,与熔炼炉管路连接,用于为浇铸熔融液体提供压差环境;水冷系统,安装在熔炼炉内,用于铀合金铸胚冷却;电控系统,分别与真空系统、熔炼系统、浇铸系统和充气系统通讯连接,用于控制真空系统、熔炼系统、浇铸系统和充气系统的启动和停止。本发明的铀合金燃料细长芯体压差成型装置,实现铀合金燃料细长芯体的制备,铀合金燃料细长芯体的燃料棒满足快中子反应堆的铀合金燃料要求。技术研发人员:刘建成,刘伟,杨志远,钱跃庆,赵瑞瑞,李明阳,贺进明,杜艳华受保护的技术使用者:中核北方核燃料元件有限公司技术研发日:技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240618/12393.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表