一种推拉机与滚抛机配合的凹面柱面镜加工工艺的制作方法

- 国知局

- 2024-06-20 15:40:25

本发明涉及柱面镜加工,特别涉及一种推拉机与滚抛机配合的凹面柱面镜加工工艺。

背景技术:

1、柱面镜主要用于改变成像尺寸大小的设计要求,例如把一个点光斑转换成一条线斑,或者在不改变像宽度的情况下改变像的高度。柱面镜的应用范围越来越宽广,可线性探测器照明、条形码扫描、全息照明、同步辐射光束线等中都有应用。同时,对柱面镜零件的加工要求也越来越高。

2、柱面镜一般先对毛坯进行仿形,然后进行精加工,现有技术中的精加工一般有两种模式,一种为推拉工艺,另一种是滚抛工艺。推拉工艺虽然加工出来的面形稳定,但加工效率低;而滚抛工艺虽然效率高,但是凹面精磨与抛光的面形配合不稳定。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种推拉机与滚抛机配合的凹面柱面镜加工工艺,能够再维持面形稳定的前提下,实现凹面柱面镜高效加工。

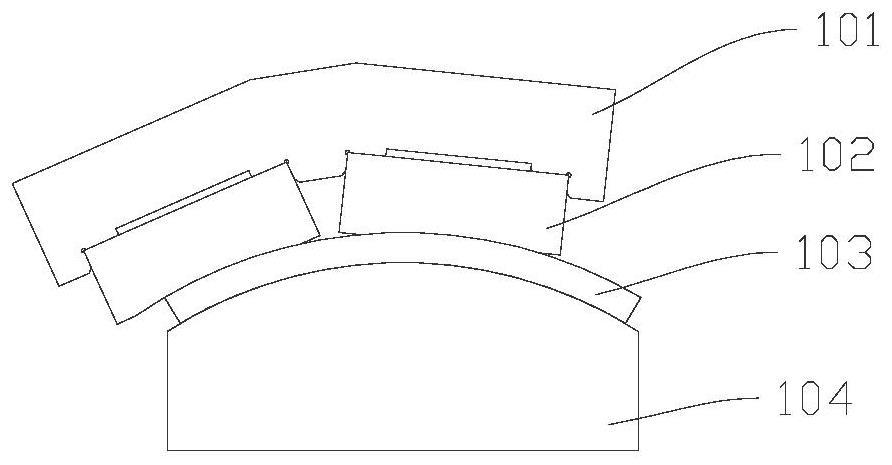

2、根据本发明实施例的一种推拉机与滚抛机配合的凹面柱面镜加工工艺,包括:s1,在推拉机上安装丸片,将仿形后的毛坯的凹面与推拉机的丸片相贴,对所述凹面进行精磨。s2,在抛光机上安装抛光皿,然后使用抛光皿对精磨后的凹面进行抛光。s3,确认毛坯的凹面面形是否合格,如果合格则进行批量加工。

3、根据本发明实施例的一种推拉机与滚抛机配合的凹面柱面镜加工工艺,至少具有如下有益效果:

4、应用上述实施例对有柱面镜的仿形后毛坯进行精加工,通过推拉工艺使得面形稳定,光圈品质得到保障,再通过滚抛工艺进行快速抛光,加快加工效率。

5、根据本发明的一些实施例,在s1中,先使用第一丸片对毛坯进行第一次精磨,再使用第二丸片对毛坯进行第二次精磨,所述第一丸片的粒度比所述第二丸片的粒度粗。

6、根据本发明的一些实施例,所述第一丸片的粒度为400#,第一次精磨的精磨量为0.1mm;第二丸片的粒度为1000#,第二次精磨的精磨量为0.02mm。

7、根据本发明的一些实施例,在s1中,调节毛坯半径方向的摆幅至可露出毛坯的1/5,调节毛坯母线方向的摆幅至露出毛坯的1/3;在调整摆幅的同时,半径方向和母线方向的摆幅需要对称。

8、根据本发明的一些实施例,在s2中,调节毛坯母线方向的摆幅至露出毛坯的1/3。

9、根据本发明的一些实施例,所述抛光皿为转动的圆棒,所述圆棒外包裹有聚氨酯皮。

10、根据本发明的一些实施例,在s2中,使用母线原器及半径原器把控面形。

11、根据本发明的一些实施例,在把控面形时,先将所述母线原器或所述半径原器和毛坯的镜面擦拭干净,然后将所述母线原器或所述半径原器轻轻贴附到毛坯的凹面,直至出现干涉条纹,根据干涉条纹的数量、颜色、走向对母线光圈或半径光圈进行判断。

12、根据本发明的一些实施例,抛光后30分钟后,如果毛坯的凹面有80%以上已抛亮,且抛亮的方向是由两侧朝内的方向,则精磨的面形与抛光的面形匹配,加工的毛坯的凹面合格;否则,不合格。

13、根据本发明的一些实施例,如果不合格,则使用修复皿对所述丸片和/或所述抛光皿进行修复,然后重新按照s1~s3的顺序进行加工。

14、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

技术特征:1.一种推拉机与滚抛机配合的凹面柱面镜加工工艺,其特征在于,包括:

2.根据权利要求1所述的推拉机与滚抛机配合的凹面柱面镜加工工艺,其特征在于:在s1中,先使用第一丸片对毛坯进行第一次精磨,再使用第二丸片对毛坯进行第二次精磨,所述第一丸片的粒度比所述第二丸片的粒度粗。

3.根据权利要求2所述的推拉机与滚抛机配合的凹面柱面镜加工工艺,其特征在于:所述第一丸片的粒度为400#,第一次精磨的精磨量为0.1mm;第二丸片的粒度为1000#,第二次精磨的精磨量为0.02mm。

4.根据权利要求1所述的推拉机与滚抛机配合的凹面柱面镜加工工艺,其特征在于:在s1中,调节毛坯半径方向的摆幅至可露出毛坯的1/5,调节毛坯母线方向的摆幅至露出毛坯的1/3;在调整摆幅的同时,半径方向和母线方向的摆幅需要对称。

5.根据权利要求1所述的推拉机与滚抛机配合的凹面柱面镜加工工艺,其特征在于:在s2中,调节毛坯母线方向的摆幅至露出毛坯的1/3。

6.根据权利要求1所述的推拉机与滚抛机配合的凹面柱面镜加工工艺,其特征在于:所述抛光皿为转动的圆棒,所述圆棒外包裹有聚氨酯皮。

7.根据权利要求1所述的推拉机与滚抛机配合的凹面柱面镜加工工艺,其特征在于:在s2中,使用母线原器及半径原器把控面形。

8.根据权利要求7所述的推拉机与滚抛机配合的凹面柱面镜加工工艺,其特征在于:在把控面形时,先将所述母线原器或所述半径原器和毛坯的镜面擦拭干净,然后将所述母线原器或所述半径原器轻轻贴附到毛坯的凹面,直至出现干涉条纹,根据干涉条纹的数量、颜色、走向对母线光圈或半径光圈进行判断。

9.根据权利要求1所述的推拉机与滚抛机配合的凹面柱面镜加工工艺,其特征在于:抛光后30分钟后,如果毛坯的凹面有80%以上已抛亮,且抛亮的方向是由两侧朝内的方向,则精磨的面形与抛光的面形匹配,加工的毛坯的凹面合格;否则,不合格。

10.根据权利要求9所述的推拉机与滚抛机配合的凹面柱面镜加工工艺,其特征在于:如果不合格,则使用修复皿对所述丸片和/或所述抛光皿进行修复,然后重新按照s1~s3的顺序进行加工。

技术总结本发明公开了一种推拉机与滚抛机配合的凹面柱面镜加工工艺,包括:S1,在推拉机上安装丸片,将仿形后的毛坯的凹面与推拉机的丸片相贴,对所述凹面进行精磨。S2,在抛光机上安装抛光皿,然后使用抛光皿对精磨后的凹面进行抛光。S3,确认毛坯的凹面面形是否合格,如果合格则进行批量加工。应用上述实施例对有柱面镜的仿形后毛坯进行精加工,通过推拉工艺使得面形稳定,光圈品质得到保障,再通过滚抛工艺进行快速抛光,加快加工效率。技术研发人员:请求不公布姓名受保护的技术使用者:广东思锐光学股份有限公司技术研发日:技术公布日:2024/6/13本文地址:https://www.jishuxx.com/zhuanli/20240618/12390.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表