具有周向波纹复合界面的层状金属环件轧制设备及方法

- 国知局

- 2024-06-20 16:27:37

本发明属于金属加工,尤其涉及具有周向波纹复合界面的层状金属环件轧制设备及方法。

背景技术:

1、环件轧制可以实现较高尺寸精度的加工,保证产品的质量稳定性和性能可靠性。相比其他加工方式,环件轧制通常能够降低生产成本,提高生产效率。环件轧制可以改善金属晶体结构,提高材料的强度和硬度,增加零件的使用寿命。环件轧制可以有效利用原材料,减少浪费,有利于资源循环利用和环保。在汽车行业中,环件轧制被广泛用于生产变速器零件、悬挂系统零件等。在航空航天领域,环件轧制用于制造高强度、耐高温、耐腐蚀的零件,满足航空器的高要求。目前,国内对环件轧制的研究已经取得了一定的进展,国内研究者在环件轧制中对不同材料的选择和优化进行了广泛研究。例如,在航空航天领域,对于高温合金、钛合金等特殊材料的轧制工艺进行了深入研究,以满足高性能材料对于环件的需求,达到提高环件加工质量、降低能耗和成本及减少研发周期的目的。除了传统金属材料,国内研究者也开始关注新型材料在环件轧制中的应用。例如,复合材料、高性能合金等材料的轧制研究受到了广泛关注,旨在拓展环件材料的应用领域。

2、随着不同应用场景的增加,国内外对于复合环件的轧制有了新的需求。例如:环件两侧的材料要求具有不同的性能以应对不同的工作环境。而目前国内外缺少能够一次成型复合环件的轧制设备,且环件复合轧制过程中受到温度、压力、速度等多种因素的影响,现有的轧机设备可能存在轧制精度不够、稳定性差等问题,导致在复合轧制过程中难以实现所需的加工精度和质量要求。另外,复合轧制需要大量能源,尤其大型环件的预热过程耗时较长,且复合轧制过程中的热量散失较严重。

3、波纹轧制是一种利用波纹辊对金属带材或板材进行连续塑性变形的加工方法。波纹轧制可以有效地改善材料的表面质量、提高材料的强度和塑性,广泛应用于汽车制造、航空航天、建筑等领域。随着对于高强度、高塑性金属材料的需求不断增加,传统的轧制方法已经无法满足对于材料性能的要求。波纹轧制能够有效地改善金属材料的表面质量,减少表面缺陷和氧化层,提高材料的外观和耐腐蚀性能,符合对于高品质产品的生产需求。波纹轧制还可以使金属材料在变形过程中得到织构调控,从而提高材料的强度和塑性,改善其力学性能。但波纹轧制在环件轧制应用中难以实现,原因是环件轧制通常加工的是大尺寸坯料,尺寸精度在轧制过程中受到更多外部因素的影响,而大尺寸的金属环件更容易发生变形并产生表面缺陷,需要更严格的控制措施来保证产品质量。

技术实现思路

1、为解决现有技术中的上述缺陷,本发明公开具有周向波纹复合界面的层状金属环件轧制设备及方法,它是采用以下技术方案来实现的。

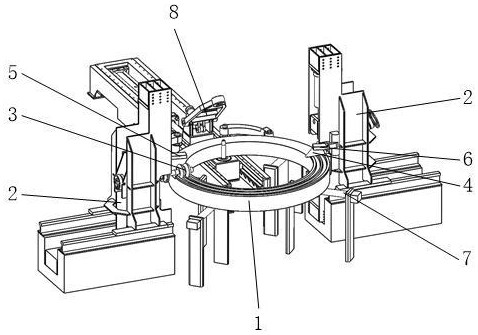

2、具有周向波纹复合界面的层状金属环件轧制设备,包括两个机架,两个所述机架分别位于层状金属环件的两侧,在两个所述机架上分别安装有波纹辊和锥辊,所述波纹辊用于将坯料状态的层状金属环件轧制为波纹态的层状金属环件,所述锥辊用于将波纹态的层状金属环件轧制为终轧态的层状金属环件,在两个所述机架上分别安装有一号电磁感应加热装置和二号电磁感应加热装置,所述一号电磁感应加热装置用于对即将进入波纹辊的坯料状态的层状金属环件进行局部加热,所述二号电磁感应加热装置用于对即将进入锥辊的波纹态的层状金属环件进行局部加热,在两个所述机架之间设置有多个支撑机构,所述支撑机构用于对层状金属环件形成支撑,在两个所述机架之间还设置有定位机构,所述定位机构用于对旋转的层状金属环件进行径向定位。

3、进一步地,所述机架包括底座,所述底座固定安装于地面,在所述底座上设置有径向滑槽,在所述径向滑槽内滑动设置有滑架,在所述径向滑槽内安装有径向液压缸,所述径向液压缸用于带动滑架在径向滑槽内滑动,在所述滑架上设置有竖直方向的轴向滑槽,在所述轴向滑槽内滑动设置有滑座,在所述轴向滑槽内安装有轴向液压缸,所述轴向液压缸用于带动滑座在轴向滑槽内滑动,在所述滑座上安装有轧制电机,在所述轧制电机的输出轴上安装有波纹辊或锥辊。

4、进一步地,所述支撑机构包括辊架,所述辊架固定安装于地面,在所述辊架上转动安装有驱动支撑辊,所述驱动支撑辊的一端与驱动支撑电机的输出轴连接,所述驱动支撑电机固定安装在辊架上。

5、进一步地,所述定位机构包括固定架,所述固定架固定安装于地面,在所述固定架上设置有滑轨,在所述滑轨上滑动设置有一号移动座和二号移动座,所述一号移动座和二号移动座通过连接板一体连接,在所述固定架上安装有一号液压缸,所述一号液压缸的活动端与二号移动座固定连接,所述一号液压缸用于带动一号移动座和二号移动座滑动,在所述一号移动座上转动安装有定位辊,所述定位辊用于与层状金属环件的内侧相贴合,在所述固定架的两侧均旋转设置有竖直的转轴,所述转轴的上、下端分别固定设置有曲臂和一号连杆,所述曲臂的活动端转动安装有抱辊,所述抱辊与层状金属环件的外圆周面相贴合,所述一号连杆的活动端铰接有二号连杆,两个所述二号连杆的另一端分别与同步杆两端铰接,所述同步杆与二号液压缸的活动端固定连接,所述二号液压缸安装在固定架上。

6、进一步地,在所述二号移动座上设置有一号铰接座,在所述一号铰接座上铰接有助力架,所述助力架上设置有与定位辊相配合的辊套,所述助力架上一体连接有拨杆,所述拨杆与三号液压缸的活塞杆铰接,所述三号液压缸的缸体与二号移动座上的二号铰接座铰接。

7、具有周向波纹复合界面的层状金属环件轧制方法,包括以下步骤:

8、s1、组坯:对环状基体厚板与环状覆层薄板的待复合界面分别进行打磨、清洁、干燥处理,按照环状基体厚板在下环状覆层薄板在上的顺序叠放,对环状基体厚板与环状覆层薄板的待复合界面的周围封焊并抽真空进行组坯,得到坯料状态的层状金属环件;

9、s2、放置坯料:将坯料状态的层状金属环件放置在多个支撑机构上,且保证环状基体厚板在下,环状覆层薄板在上,启动定位机构对层状金属环件进行径向定位;

10、s3、波纹轧制:驱动多个支撑机构同步动作,支撑机构带动坯料状态的层状金属环件自转,并通过一号电磁感应加热装置将坯料状态的层状金属环件中环状基体厚板与环状覆层薄板的复合界面局部加热至目标温度t1,随后,坯料状态的层状金属环件上被加热的部位进入波纹辊进行轧制复合,并在波纹辊的轧制作用下形成波纹,坯料状态的层状金属环件自转一周后,形成波纹态的层状金属环件;在此过程中,锥辊和二号电磁感应加热装置均处于非工作状态;

11、s4、平整轧制:保持定位机构对波纹态的层状金属环件的径向定位状态不变,波纹态的层状金属环件在支撑机构的驱动下继续旋转,通过二号电磁感应加热装置将波纹态的层状金属环件中环状基体厚板与环状覆层薄板的复合界面局部加热至目标温度t2,随后,波纹态的层状金属环件上被加热的部位进入锥辊进行轧制复合,并在锥辊的轧制作用下将波纹轧平,波纹态的层状金属环件自转一周后,形成终轧态的层状金属环件;在此过程中,波纹辊和一号电磁感应加热装置均处于非工作状态。

12、与现有技术相比,本发明的有益效果如下:

13、1、在本发明的波纹轧制和平整轧制过程中,环状基体厚板与环状覆层薄板之间的接触界面温度通过一号电磁感应加热装置和二号电磁感应加热装置独立控制,利用电磁感应加热原理,对层状金属环件的轧制部位进行局部高温加热,有效避免了整体加热时间长、能耗大等问题,这一创新方法可以满足不同组元金属目标变形温度的个别控制需求,为轧制工艺提供了更大的灵活性和高效性。

14、2、本发明通过波纹辊将坯料状态的层状金属环件轧制成波纹态的层状金属环件,使得坯料状态的层状金属环件的预制接触面在波纹处形成复合界面并在复合界面处产生局部高温强压,使坯料状态的层状金属环件的复合界面处出现新鲜金属裸露,而通过锥辊将波纹态的层状金属环件的表面轧制成平滑状态,使得波纹态的层状金属环件的复合界面处再次产生局部高温强压,使得波纹态的层状金属环件的复合界面出裸露的新鲜金属进一步糅合,并最终得到终轧态的层状金属环件,终轧态的层状金属环件的复合界面呈现出具有宏观或微观波纹形貌的三维空间结合状态,显著提升了层状金属环件中环状基体厚板与环状覆层薄板的界面结合强度,实现了层状金属环件中环状基体厚板与环状覆层薄板的高强度冶金结合。

15、3、本发明在波纹轧制和平整轧制过程中因其分别通过一号电磁感应加热装置和二号电磁感应加热装置在轧制入口处对相应状态的层状金属环件进行局部电磁感应加热,并通过波纹辊和锥辊对相应状态的层状金属环件的进行局部轧制,从而使得层状金属环件整体在加热及轧制过程中所发生的形变量较少,进而使得本发明对层状金属环件具有较高的轧制加工精度。

16、4、本发明中机架和定位机构的工作位置可以根据用户需求进行实时调节,能够满足用户对不同规格的层状金属环件的轧制加工,适用范围较广。

17、5、本发明中所设置的定位机构和支撑机构可以保证层状金属环件轧制过程的连续性和稳定性,进而提高层状金属环件的轧制效率。

18、6、本发明可以通过更换不同的环状覆层薄板与环状基体厚板的材料以满足不同层状金属环件的应用需求,这种自由组合环状覆层薄板与环状基体厚板材料的方式,在一定程度上可以降低不同需求的层状金属环件的轧制加工成本。

19、7、相对于传统的多道次异温轧制,本发明在波纹辊和锥辊的入口处分别对坯料状态的层状金属环件和波纹态的层状金属环件进行局部的电磁感应加热,有效减少了坯料状态的层状金属环件或波纹态的层状金属环件在加工运动过程中的热量损失,显著降低了层状金属环件轧制的能耗。

20、8、相对于传统的多道次异温轧制,本发明的优势在于结构简单,能够在不改变工件装夹位置的情况下实现层状金属环件的异温轧制,这一创新不仅提高了异温轧制设备的连续性和稳定性,还简化了传统的异温异径轧制的工艺流程。

本文地址:https://www.jishuxx.com/zhuanli/20240618/13550.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种管道拔孔机的制作方法

下一篇

返回列表