一种大跨距短轴线高精扫描摆镜同轴孔精密镗削方法

- 国知局

- 2024-06-20 17:04:41

本发明属于精密机械制造,具体涉及一种大跨距短轴线高精扫描摆镜同轴孔精密镗削方法。

背景技术:

1、扫描摆镜是光学相机系统中的重要组成部分,主要通过精确回转运动实现光路转折、补偿像移、扩大视场范围等重要功能。分布在扫描摆镜两侧的轴承孔的形位精度直接影响了其回转运动的精确性,进而影响到光学相机系统的性能。以光学镜面为基准面,扫描摆镜两侧的轴承孔圆柱度≤0.005mm,同轴度≤0.005mm,对基准面的平行度≤0.01mm,孔径尺寸公差带≤0.005mm;轴承孔端面的平面度≤0.005mm、对基准面的垂直度≤0.01mm,形位精度与尺寸公差要求极高。

2、扫描摆镜两侧的轴承孔在结构上并不贯穿,且跨距较大,采用调头镗削的方式是保证其精度要求的唯一途径。然而在加工过程中,零件装卡变形、找正误差与机床系统误差会严重影响扫描摆镜两侧轴承孔的加工精度。一方面,由于扫描摆镜的光学镜面镀有石英涂层,为避免对其造成损伤,精加工轴承孔时,只能以光学镜面以外的特征面为装卡基准。而扫描摆镜的镜体宽厚比(≥13)较大,整体刚性较差,且在精加工前,除轴承孔以外的特征均已加工到量,但工件底面形位精度有限,容易产生较大的装卡变形;另一方面,扫描摆镜两侧轴承孔的跨距较大,轴线较短,直接拉直找正轴承孔会引入很大的找正误差;除此之外,在环境温度等因素的影响下,机床存在一定系统误差,如机床主轴轴线与理论零轴并不重合,机床工作台存在一定的回转角度误差等。因此当机床工作台回转180°时,在装卡变形、找正误差与机床系统误差的影响下,导致所述扫描摆镜两侧轴承孔的形位精度无法满足要求。

3、中国发明专利“一种用于调头镗孔的找正方法(cn 108941649 a)” 公开了一种调头镗孔的找正方法,通过以标准找正块上的通孔为找正对象求解机床的实际旋转中心与机床理论计算旋转中心的差值,对实际调头镗孔加工零件进行补偿加工。然而,实际加工过程中,还需要结合工件结构特点与形位精度要求,针对工件装卡变形以及机床系统误差对扫描摆镜两侧轴承孔加工精度的影响,研究更为有效的高精轴承孔精密镗削加工方法。

技术实现思路

1、本发明所要解决的技术问题是提供一种大跨距短轴线高精扫描摆镜同轴孔精密镗削方法,通过合理的工装设计与装卡找正方法优化,消除装卡变形、找正误差及机床系统误差对扫描摆镜轴承孔精密镗削加工精度的影响,实现对该类大跨距短轴线同轴孔特征的高精镗削加工,保证该类零件的形位精度与尺寸公差要求。

2、为达到上述目的,本发明提出的一种大跨距短轴线高精扫描摆镜轴承孔精密镗削方法,按照加工操作流程,具体包括以下步骤:

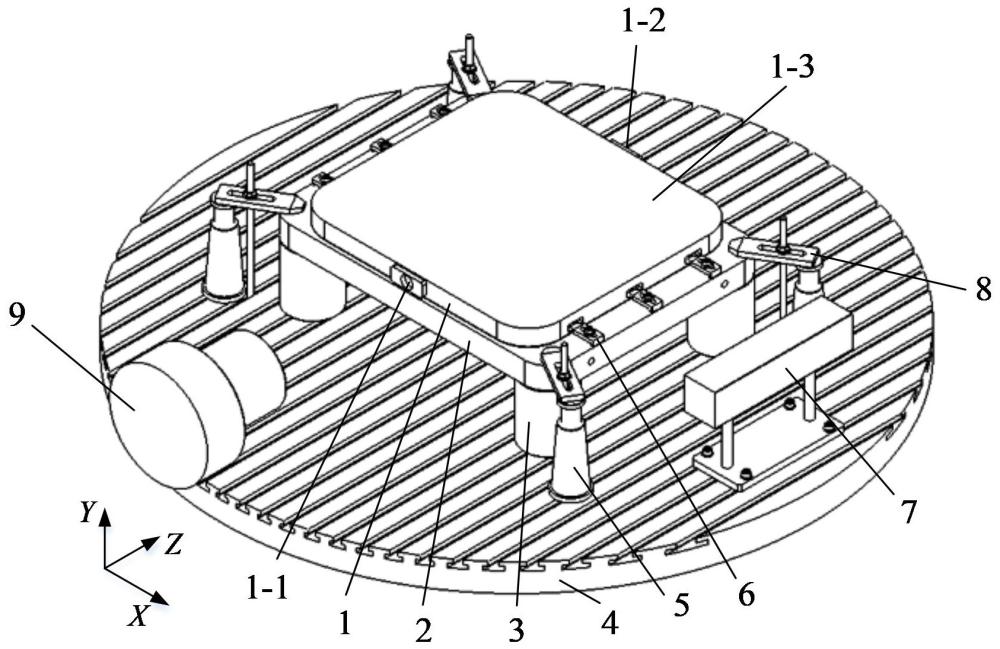

3、步骤一:组合修配扫描摆镜工件与专用装卡工装。首先采用着色检验法确定扫描摆镜工件定位面与专用装卡工装环形配合面之间的贴合情况,确定所述专用装卡工装环形配合面上的高点,然后采用定点刮研方式去除所述专用装卡工装环形配合面上的高点,反复操作多次,直至所述扫描摆镜工件定位面与所述专用装卡工装环形配合面之间的贴合面积大于所述专用装卡工装环形配合面的95%;

4、步骤二:组合锁紧所述扫描摆镜工件与所述专用装卡工装。首先将所述专用装卡工装放置在大理石平台上,并将所述扫描摆镜工件放置在所述专用装卡工装上,保持所述扫描摆镜工件定位面与所述专用装卡工装环形配合面自然贴合,然后在所述扫描摆镜工件四周架设千分表,监视扫描摆镜工件光学基准面,采用力矩扳手按对角锁紧顺序依次逐渐锁紧工件压板,保证所有锁紧螺钉的锁紧力相同,并观察所述千分表示数变化,若所述千分表示数变化超过0.002mm,则全部拆除,重复步骤一中的组合修配操作流程,直至将所述工件压板全部锁紧时,所述千分表示数变化均小于0.002mm,由此最大程度地减小所述扫描摆镜工件的装卡变形;

5、步骤三:组合修研专用装卡工装底面。首先将步骤二中组合锁紧后的所述扫描摆镜工件与所述专用装卡工装放置在大理石平台上,架设千分表,检测扫描摆镜工件光学基准面各处与所述专用装卡工装底面的平行度,若所述千分表示数变化大于0.003mm,用记号笔标记所述专用装卡工装底面的高点位置,并拆除所述扫描摆镜工件,刮研修整所述专用装卡工装底面,重复操作多次,直至所述千分表示数变化小于0.003mm,以此保证所述扫描摆镜工件光学基准面与所述专用装卡工装底面的平行度,避免加工过程中,调头精镗削加工时引入所述扫描摆镜工件光学基准面法线方向上的高度偏差;

6、步骤四:恒温处理。将所述步骤二中组合锁紧后的扫描摆镜工件与专用装卡工装转移至精密镗削加工车间,进行恒温处理,时长不少于3h,保证加工环境温度稳定在20℃±2℃范围内;

7、步骤五:机床热机。在进行所述步骤三的恒温处理的同时,启动机床,使机床主轴、机床工作台及导轨充分跑合,并处于稳定工作状态,热机时长至少1.5h;

8、步骤六:装卡辅助基准块。保持机床工作台不转动,在机床主轴上架设千分表,拉直并找正所述辅助基准块的上端面与相邻侧面,不断调整所述辅助基准块的位置,直至机床主轴沿所述辅助基准块的上端面与相邻侧面多次重复移动较长距离时,所述千分表示数变化均小于0.001mm,然后锁紧固定所述辅助基准块;

9、步骤七:采用洗涤剂、酒精和无纺绸布彻底清洁机床工作台的台面、专用装卡工装底面、等高垫铁各面、专用装卡工装压板及千斤顶;

10、步骤八:装卡并找正扫描摆镜工件。首先将等高垫铁、千斤顶、组合锁紧的扫描摆镜工件与专用装卡工装依次放置在机床工作台的台面上,尽量使所述扫描摆镜工件的中心靠近所述机床工作台的中心;然后在机床主轴上架设千分表,拉直找正所述扫描摆镜工件靠近主轴侧的轴承孔端面,当所述千分表示数变化小于0.005mm时,使用力矩扳手按对角锁紧顺序依次适当锁紧专用装卡工装压板,保证所有锁紧螺钉的锁紧力相同,随后检测所述扫描摆镜工件光学基准面,若所述千分表在所述扫描摆镜工件光学基准面上的左、中、右三个位置沿机床z轴方向移动时,所述千分表示数变化大于0.005mm,则适当调节所述专用装卡工装压板的锁紧力,直至所述千分表示数变化小于0.005mm;

11、步骤九:精镗扫描摆镜工件a轴承孔,记录机床x轴坐标值。安装镗刀器及刀具,保持机床工作台不转动,试切法对刀,找正所述扫描摆镜工件a轴承孔,精镗所述扫描摆镜工件a轴承孔及轴承孔端面,尺寸公差均按中差控制,切削参数根据具体加工材料及刀具种类确定,与此同时,记录精镗所述扫描摆镜工件a轴承孔时的机床主轴x轴坐标值;

12、步骤十:将机床工作台回转180°,保持机床主轴的y坐标值不变,在机床主轴上架设千分表,使所述机床主轴沿x方向移动靠近所述辅助基准块,拉直找正所述辅助基准块的侧面,同时微调所述机床工作台旋转角度,直至所述机床主轴沿所述辅助基准块侧面多次重复移动较长距离时,所述千分表示数变化均小于0.001mm,停止所述机床工作台旋转,并记录此时机床主轴的x轴坐标值;

13、步骤十一:试切法对刀至扫描摆镜工件b轴承孔端面,确定刀具在机床z轴方向的下刀位置,随后输入机床主轴x轴坐标值作为所述扫描摆镜工件b轴承孔的定位坐标,先对所述扫描摆镜工件b轴承孔粗镗一刀,直径上留量0.2mm,然后精镗所述扫描摆镜工件b轴承孔及轴承孔端面,尺寸公差均按中差控制,切削参数选择与步骤八中的切削参数保持一致;

14、步骤十二:三坐标精检。松开专用装卡工装压板,将组合锁紧的扫描摆镜工件与专用装卡工装一同转运至三坐标精密测量车间,并放置在大理石平台上进行恒温处理至少3小时,然后将所述组合锁紧的扫描摆镜工件与专用装卡工装转移到三坐标工作台上,按对角顺序逐个松开工件压板,同时保证所述扫描摆镜工件定位面与所述专用装卡工装环形配合面自然贴合,并以所述扫描摆镜光学基准面为检测基准,精检所述扫描摆镜工件两侧轴承孔特征的尺寸公差与形位精度,并记录实测值,若检测结果与图纸要求存在偏离,则重复步骤七至步骤十一的操作流程,直至各项尺寸公差及形位精度达到图纸要求。

15、进一步的,所述步骤一中的专用装卡工装材料为灰铸铁,结构设计为矩形箱式结构,厚度大于50mm,底部开设均匀分布的减重腔,以减轻所述专用装卡工装的重量和研磨面积,且保证所述专用装卡工装具有较好的刚性;通过研磨工序保证所述专用装卡工装底面的平面度小于0.002mm,且所述专用装卡工装环形配合面与所述专用装卡工装底面的平行度小于0.005mm;所述专用装卡工装侧面装有专用装卡工装起吊环,方便加工过程中的转运。

16、进一步的,所述步骤一至步骤三中的操作全部在恒温车间内完成,并要求保持车间温度稳定在20℃±2℃范围内。

17、进一步的,所述步骤六中的辅助基准块,材料为灰铸铁或大理石,形状为方形截面的长条形平尺,长度不小于待加工轴承孔跨距的2/3,所述辅助基准块各端面的平面度均小于0.001mm,长度方向上的上端面与相邻侧面之间的垂直度小于0.002mm。

18、进一步的,所述步骤七与步骤八中的等高垫铁材料为灰铸铁,通过研磨保证其上、下端面平行度小于0.001mm,等高差小于0.002mm。

19、本发明具有以下有益效果:本发明提供的一种大跨距短轴线高精扫描摆镜轴承孔精密镗削方法,通过设计矩形箱式结构的专用装卡工装与组合修配,避免了直接装卡所述扫描摆镜工件造成的装卡变形对加工精度的影响,并借助辅助基准块,优化了所述扫描摆镜工件的装卡找正方法,消除了装卡与找正误差、机床工作台回转角度误差及机床主轴轴线与理论零轴偏差对所述扫描摆镜工件两侧轴承孔调头镗削加工精度的影响,有效地保证了所述扫描摆镜工件两侧轴承孔的圆柱度及同轴度均小于0.005mm,且两侧轴承孔对光学基准面的平行度小于0.01mm,两侧轴承孔定位端面的平面度≤0.002mm、且对所述扫描摆镜工件光学基准面的垂直度≤0.01mm,形位公差等级高于it1级。

本文地址:https://www.jishuxx.com/zhuanli/20240618/14800.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表