一种传动轴生产用渐开线花键搓齿机的制作方法

- 国知局

- 2024-06-21 09:44:35

本发明涉及搓齿机,具体为一种传动轴生产用渐开线花键搓齿机。

背景技术:

1、传动轴是一个高转速、少支承的旋转体,因此它的动平衡是至关重要的,而传动轴的端头处通常需要通过搓齿机加工花键,根据花键形状不同可分为渐开线花键、矩形花键等,其中渐开线花键有着更广泛的应用,当在加工不同尺寸的传动轴时需要更换安装搓齿机上的搓齿刀,若搓齿刀左右安装基准不同步,导致上下搓齿板在工件咬入阶段对齿误差大,上下刀不能均匀实现材料替换,则会出现叠齿现象。

2、在解决叠齿现象时,先将设备操作模式调整为点动模式,将工件用前后顶尖装夹,点动搓齿按钮,使工件在搓齿板中间滚动咬入半圈至一圈,然后观察上下刀挤压过程的对齿情况,当上下刀对齿不一致时,可将下刀松开(下刀拆装方便,故一般选择先调整下刀),根据叠齿严重程度在下刀左右安装基准面插入垫片,垫片应选用相应厚度的钢带,现有市场上常见的钢带厚度范围为 0.02—3mm,可根据需要特殊定制相应厚度。不要选用铜垫片,由于铜垫片材质偏软,在使用过程中会逐渐变形厚度减薄,导致加工出的花键齿形、精度不稳定。如叠齿现象得以改善,可适当微调垫片厚度,如叠齿现象更严重,则需要把垫片取出,安装在上刀左右方向的安装基准面。

3、上述现有技术中在对齿校正时,虽然能解决叠齿现象,但是仍存在以下不足:

4、(1)在通过观察的方式检查对齿情况时,容易形成较大的误差,同时传动轴在撤出搓齿机时,已加工的花键槽内存在润滑油,不易观察叠齿情况;

5、(2)在通过插入垫片的方式进行调节时,需要不断微调垫片厚度后进行搓齿,再观察对齿情况,这样的对齿调整方式不仅精确度低,而且校正过程复杂。

技术实现思路

1、本发明技术方案针对现有技术解决方案过于单一的技术问题,提供了显著不同于现有技术的解决方案,具体地本发明的目的在于提供一种传动轴生产用渐开线花键搓齿机,以解决上述背景技术提出现有对齿调整方式精确度低,校正过程复杂的问题。

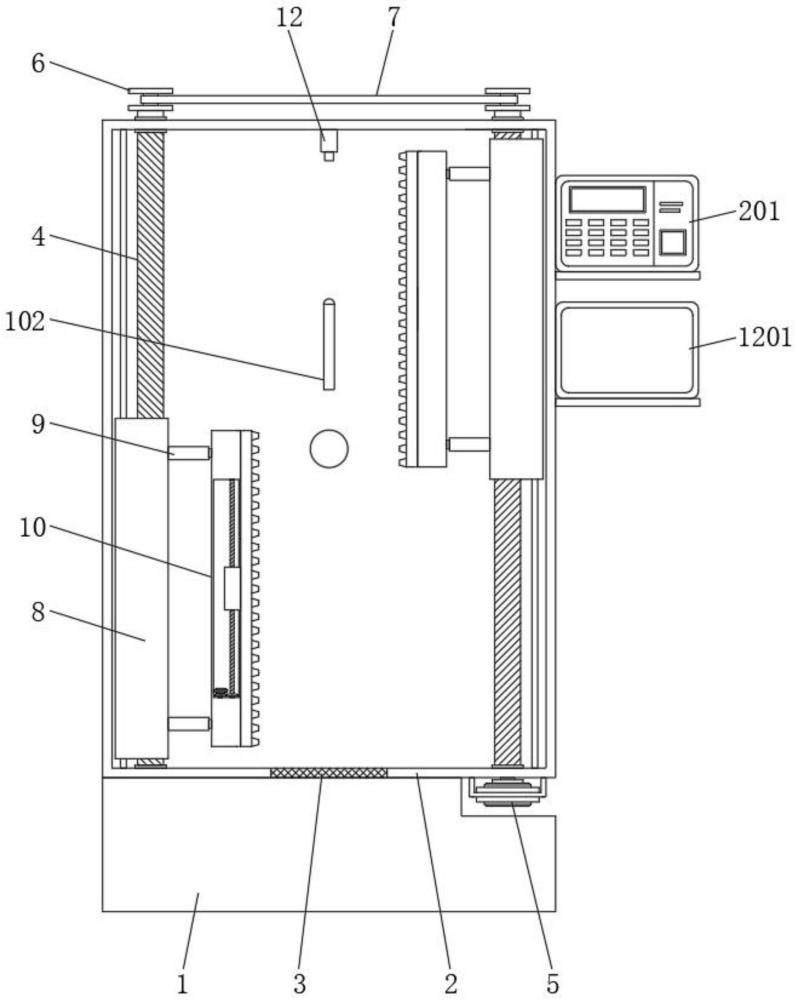

2、为实现上述目的,本发明提供如下技术方案:一种传动轴生产用渐开线花键搓齿机,包括油箱和柜体,所述柜体的侧壁安装有plc控制器,所述柜体的内部对称设置有与其转动连接的两组第一丝杆,所述柜体的底部固定安装有输出电机,所述输出电机的输出端与一组第一丝杆的底部固定连接,两组所述第一丝杆的外壁均设置有与其螺纹配合的移动座,两组所述移动座的外壁均固定安装有气缸,所述气缸的输出端均固定安装有安装基座,两组所述安装基座的外壁均设置有搓齿刀,一组所述安装基座的内部设置有调节机构,另一组所述安装基座与其外壁的搓齿刀固定安装,所述柜体上设置有测量绘图机构,且柜体的外壁设置有夹持驱动机构。

3、优选的,所述柜体的侧壁安装有油泵,所述油泵的输入端与油箱的底部之间连接有管道,且油泵的输出端连接有贯穿至柜体内部的输油管,并且输油管与柜体的中心线位于同一竖直平面内,所述油箱与柜体之间设置有连通的过油孔。

4、优选的,两组所述第一丝杆外壁的螺纹方向相反,且两组第一丝杆的顶部延伸至柜体顶部均固定连接有连接轴,两组所述连接轴的外壁套设有带体。

5、优选的,两组所述移动座以柜体中心点处中心对称分布,所述柜体的内壁对称固定有与两组移动座滑动配合的限位杆。

6、优选的,所述调节机构包括有开设在一组安装基座内部的活动槽,所述活动槽的内部转动连接有第二丝杆,所述安装基座外壁的搓齿刀侧壁固定安装有与第二丝杆螺纹配合的移动块,所述安装基座的外壁开设有与移动块滑动配合的矩形槽,所述活动槽的内部固定安装有伺服电机,所述第二丝杆的外壁与伺服电机的输出端固定设置有相互啮合的齿轮。

7、优选的,所述测量绘图机构包括有固定安装在柜体顶端内壁的激光测距设备,且激光测距设备与柜体的中心线位于同一竖直平面内,并且激光测距设备位于搓齿刀的一侧,所述柜体的侧壁位于plc控制器下方安装有测绘设备。

8、优选的,所述夹持驱动机构包括有固定设置在柜体外壁中心处下方的支撑板,且柜体外壁中心处开设有进料口,所述支撑板的顶部固定设置有固定板,所述固定板的内部固定安装有第一电动伸缩杆,所述第一电动伸缩杆的伸缩端固定连接有移动架,所述固定板的内部位于第一电动伸缩杆上方固定安装有第二电动伸缩杆,所述第二电动伸缩杆的伸缩端贯穿移动架并固定连接有连接板,所述连接板的下端侧壁铰接有连接杆,所述连接杆的端部连接有夹持组件,且柜体的内部位于搓齿刀的侧壁固定安装有外环。

9、优选的,所述夹持组件包括有固定设置在移动架顶部的滑杆,所述滑杆的外壁套设有与其滑动配合的齿板,所述连接杆的端部与齿板的侧壁铰接连接,所述移动架的顶部位于齿板的上方固定设置有环形板,所述外环、进料口和环形板三者位于同一中心线上,所述环形板的外壁套设有通过滚珠转动连接的活动板,所述活动板的外壁等角度设置有与齿板啮合的齿块,且环形板的内部等角度设置有与其滑动配合的三组活动杆,三组所述活动杆的一端位于环形板内侧均固定安装有辊轮,三组所述活动杆的另一端均固定设置有贯穿活动板的导向柱,所述活动板的内部等角度开设有与导向柱滑动配合的弧形槽。

10、优选的,所述外环的内壁设置有通过滚珠转动连接的内环,所述内环的内壁固定设置有软性硅胶,所述软性硅胶的中心处设置有过料孔。

11、与现有技术相比,本发明的有益效果是:

12、本发明,设置调节机构和测量绘图机构,当传动轴进行第二搓齿时,已搓齿的部分同步转动一圈半至两圈,激光测距设备的激光端与传动轴外壁接触点之间的距离在不断变化,测距时的数据会发送至测绘设备并绘制成曲线图,曲线图中x轴方向为激光端在传动轴外壁移动的位移,y轴方向为激光端与传动轴外壁接触点之间的间距,当发现曲线图的齿间距发生变化时,在曲线图取正常齿间距s1,再选取发生变化齿间距s2,叠齿情况下搓齿刀上的齿会挤压已形成的花键,导致齿间距会变大,通过计算公式s2-s1计算出的间距差值即为调节机构连接的搓齿刀需要调节的位移,将位移数值输入plc控制器,plc控制器控制伺服电机启动,伺服电机则带动齿轮转动,使得第二丝杆转动,移动块在矩形槽内滑动限位,第二丝杆驱动移动块纵向移动,移动块则带动搓齿刀纵向移动至相应的位移数值,即可完成两组搓齿刀的对齿校正,一方面在搓齿加工过程中即可完成对齿,校正过程不需要重复操作,另一方面可以获取到搓齿刀需要调节的位移,提高了对齿时的调节精确度;

13、本发明,设置夹持驱动机构,通过plc控制器控制第二电动伸缩杆伸长,第二电动伸缩杆的伸缩端则推动连接板移动,连接板通过连接杆带动齿板在滑杆上滑动,齿板滑动时通过活动板外壁的齿块使活动板在环形板的外壁转动,在弧形槽的导向作用下,导向柱则分别带动活动杆在环形板内滑动进行收缩,通过活动杆端部的辊轮收缩可将不同尺寸的传动轴夹持,夹持的同时方便搓齿时传动轴转动,保证了在加工不同尺寸的传动轴时,传动轴始终位于同一中心上;

14、本发明,设置外环、内环以及软性硅胶,传动轴在穿过内环内侧软性硅胶的过料孔时,软性硅胶会自适应贴合在传动轴搓齿端,随着传动轴的移动可将搓齿端外壁存在的金属屑刮出搓齿区域,避免在后期搓齿时损伤搓齿刀,且在传动轴进行二次搓齿时会反向穿过软性硅胶,软性硅胶可将已形成花键槽内的润滑油推动至软性硅胶的左侧,避免花键槽内的润滑油影响激光测距设备激光测距的精度,造成误差,并且在传动轴完全反向移出软性硅胶时,可清理掉二次搓齿加工形成的花键槽内的润滑油。

本文地址:https://www.jishuxx.com/zhuanli/20240618/16037.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表