一种轴盖产品打磨自动化线的制作方法

- 国知局

- 2024-06-20 14:28:37

本技术涉及产品外表面加工领域,具体涉及一种轴盖产品打磨自动化线。

背景技术:

1、发动机作为燃料机械设备的动力源,其结构的强度和质量的稳定性可以给设别的稳定的运行带来帮助。燃料发动机的核心部件主要包括活塞、曲轴、缸套,曲轴的运转依靠轴盖(又称凸轮轴瓦盖)对其限位,同时其与曲轴相对转速较大,因此对其结构和外轮廓的要求较高,铸造生产得到的轴盖其表面有细小的毛刺。

2、由于轴盖的结构为半管形,一般的打磨设备无法实现自动化,通常采用人工打磨,肉眼控制打磨量,造成打磨质量不高的同时生产效率较低。

技术实现思路

1、有鉴于现有技术的上述缺陷,本实用新型的目的就是提供一种轴盖产品打磨自动化线,批量实现自动对轴盖的四个侧面打磨,打磨速度快,打磨量稳定。

2、本实用新型的目的是通过这样的技术方案实现的:

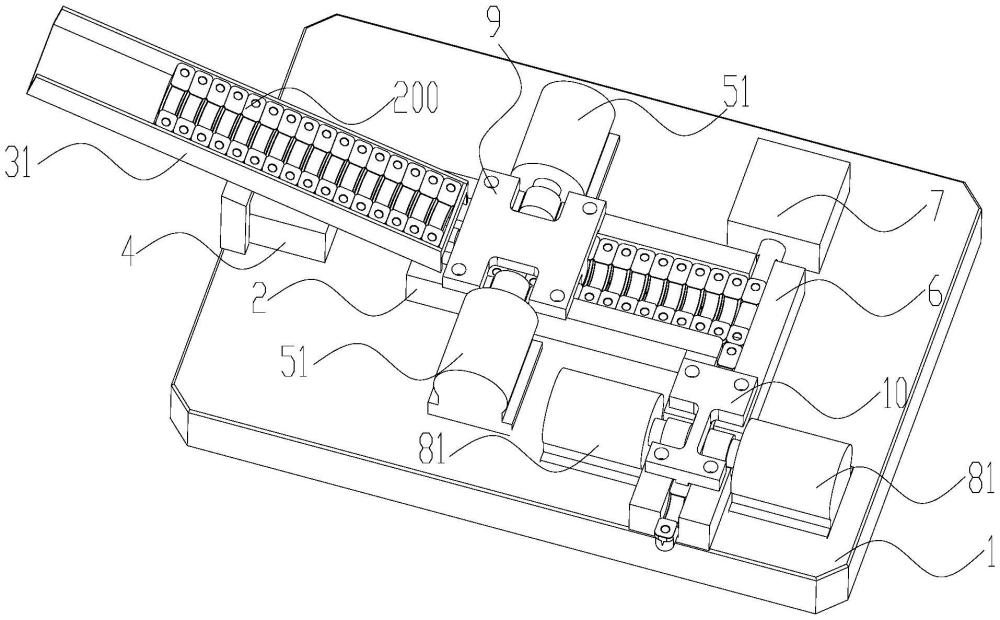

3、一种轴盖产品打磨自动化线,包括:

4、底板;

5、正滑槽件,设置在底板上;

6、进料组件,倾斜的设置在底板上,与正滑槽件头部连通;

7、进料控制组件,设置在进料组件的侧面,控制进料组件内的轴盖进入正滑槽件;

8、端面打磨组件,设置在正滑槽件的两侧,对位于正滑槽件内的轴盖的两端打磨;

9、侧滑槽件,设置在底板上,与正滑槽件尾部连通,所述侧滑槽件的轴线与正滑槽件的轴线垂直;

10、出料控制组件,设置在侧滑槽件头端,控制进入侧滑槽件内的轴盖移动;

11、侧面打磨组件,设置在侧滑槽件的两侧,对位于侧滑槽件内的轴盖的两个侧面打磨。

12、进一步地,所述底板上设有凹槽;所述正滑槽件为u形槽状结构,设置在凹槽内;所述正滑槽件的两个侧面相对的设置有两个第一缺口;所述第一缺口的槽底面不高于正滑槽件的槽底面;所述端面打磨组件的打磨部位于第一缺口内,对位于正滑槽件内的轴盖的两端打磨。

13、进一步地,还包括:

14、第一上压板,设置在正滑槽件的上部,与正滑槽件的两个侧面的上端面固接;所述第一上压板位于端面打磨组件的侧面,对进行端面打磨的轴盖进行限位;

15、所述第一上压板的下表面与前端面设有第一引导面斜面;所述第一上压板上设有供端面打磨组件的打磨部运动的第一观察缺口;所述第一观察缺口的槽底位于轴盖的安装面正上方;所述第一上压板上设有供端面打磨组件的打磨部运动的第一观察缺口;所述第一观察缺口的槽底位于轴盖的安装面正上方;

16、所述第一上压板的下表面与正滑槽件的底部的距离不小于轴盖高度,不大于轴盖高度的1.1倍;

17、进一步地,所述端面打磨组件包括两组端面打磨单元;分别设在第一缺口两侧的底板上;所述端面打磨单元包括:

18、端面电机,设置在底板上,轴向垂直于正滑槽件的轴线;

19、端面铣刀,设置在端面电机的转轴上,位于第一缺口内,其铣面与正滑槽件的内侧壁齐平。

20、进一步地,所述进料组件为倾斜设置的斜滑槽,所述斜滑槽的下端位于正滑槽件的头部正上方;所述斜滑槽与正滑槽件的轴线共面;

21、所述斜滑槽的下端开口设有挡板;所述挡板的下端与斜滑槽的槽底所在平面的距离小于轴盖的高度;

22、所述挡板下端正对的斜滑槽的槽底设有第二缺口,所述第二缺口位于正滑槽件的正上方;

23、所述进料控制组件设置在斜滑槽的正下方,控制对第二缺口的开闭。

24、进一步地,所述挡板的板面垂直于正滑槽件的轴线;所述第二缺口的槽底面平行于挡板的板面;所述第二缺口的槽底与挡板的平面的面在斜滑槽的法线方向上的距离差不小于轴盖的厚度;

25、所述进料控制组件为气缸,其伸缩部的伸缩控制第二缺口的开闭。

26、进一步地,所述侧滑槽件u形槽状结构;所述侧滑槽件的槽底与正滑槽件的槽底齐平;所述侧滑槽件头端的一个侧面设有第三缺口,所述第三缺口连通正滑槽件的尾部与侧滑槽件的槽底;所述正滑槽件的尾部端面与设有第三缺口的侧滑槽件的侧面内壁齐平;所述侧滑槽件的槽宽不小于轴盖的厚度,不大于轴盖厚度的1.1倍;

27、所述出料控制组件设置在侧滑槽件的头端,控制侧滑槽件的头端开闭;

28、所述侧滑槽件的两个侧面相对的还设置有两个第四缺口;所述第四缺口的槽底面不高于侧滑槽件的槽底面;所述侧面打磨组件的打磨部位于第四缺口内,对位于侧滑槽件内的轴盖的两侧打磨。

29、进一步地,还包括:

30、第二上压板,设置在侧滑槽件的上部,与侧滑槽件的两个侧面的上端面固接;所述第二上压板位于侧面打磨组件的侧面,对进行侧面打磨的轴盖进行限位;

31、所述第二上压板的下表面与前端面设有第二引导面斜面;所述第二上压板上设有供侧面打磨组件的打磨部运动的第二观察缺口;所述第二观察缺口的槽底位于轴盖的安装面正上方;

32、所述第二上压板的下表面与正滑槽件的底部的距离不小于轴盖高度,不大于轴盖高度的1.1倍;

33、进一步地,所述侧面打磨组件包括两组侧面打磨单元;分别设在第四缺口两侧的底板上;所述侧面打磨单元包括:

34、侧面电机,设置在底板上,轴向垂直于侧滑槽件的轴线;

35、侧面铣刀,设置在侧面电机的转轴上,位于第四缺口内,其铣面与侧滑槽件的内侧壁齐平。

36、进一步地,所述出料控制组件为气缸,其伸缩部伸缩进入侧滑槽件的头部,推动位于侧滑槽件内的轴盖向其尾部移动。

37、由于采用了上述技术方案,本实用新型具有如下的优点:

38、1、通过进料组件容置轴盖,可以实现连续进料,进料间隔和节奏通过进料控制组件控制,从而保证端面打磨组件可以对轴盖端面彻底打磨完成。

39、2、通过侧滑槽件对已经完成了端面打磨的轴盖进行转向移动,使得轴盖的两侧面外露,方便侧面打磨组件进行打磨,同时通过出料控制组件实现轴盖在侧滑槽件内的移动,以及侧面打磨完成后的轴盖滑出侧滑槽件,完成出料。

40、3、端面打磨组件、侧面打磨打磨组件位置固定,对轴盖的打磨量确定,且实现连续自动打磨,无需人工参与,打磨效率高,打磨质量稳定。

41、本实用新型的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本实用新型的实践中得到教导。

技术特征:1.一种轴盖产品打磨自动化线,其特征在于,包括:

2.根据权利要求1所述的轴盖产品打磨自动化线,其特征在于,所述底板上设有凹槽;所述正滑槽件为u形槽状结构,设置在凹槽内;所述正滑槽件的两个侧面相对的设置有两个第一缺口;所述第一缺口的槽底面不高于正滑槽件的槽底面;所述端面打磨组件的打磨部位于第一缺口内,对位于正滑槽件内的轴盖的两端打磨。

3.根据权利要求2所述的轴盖产品打磨自动化线,其特征在于,还包括:

4.根据权利要求3所述的轴盖产品打磨自动化线,其特征在于,所述端面打磨组件包括两组端面打磨单元;分别设在第一缺口两侧的底板上;所述端面打磨单元包括:

5.根据权利要求1所述的轴盖产品打磨自动化线,其特征在于,所述进料组件为倾斜设置的斜滑槽,所述斜滑槽的下端位于正滑槽件的头部正上方;所述斜滑槽与正滑槽件的轴线共面;

6.根据权利要求5所述的轴盖产品打磨自动化线,其特征在于,所述挡板的板面垂直于正滑槽件的轴线;所述第二缺口的槽底面平行于挡板的板面;所述第二缺口的槽底与挡板的平面的面在斜滑槽的法线方向上的距离差不小于轴盖的厚度;

7.根据权利要求1所述的轴盖产品打磨自动化线,其特征在于,所述侧滑槽件u形槽状结构;所述侧滑槽件的槽底与正滑槽件的槽底齐平;所述侧滑槽件头端的一个侧面设有第三缺口,所述第三缺口连通正滑槽件的尾部与侧滑槽件的槽底;所述正滑槽件的尾部端面与设有第三缺口的侧滑槽件的侧面内壁齐平;所述侧滑槽件的槽宽不小于轴盖的厚度,不大于轴盖厚度的1.1倍;

8.根据权利要求7所述的轴盖产品打磨自动化线,其特征在于,还包括:

9.根据权利要求7所述的轴盖产品打磨自动化线,其特征在于,所述侧面打磨组件包括两组侧面打磨单元;分别设在第四缺口两侧的底板上;所述侧面打磨单元包括:

10.根据权利要求7所述的轴盖产品打磨自动化线,其特征在于,所述出料控制组件为气缸,其伸缩部伸缩进入侧滑槽件的头部,推动位于侧滑槽件内的轴盖向其尾部移动。

技术总结本技术公开了一种轴盖产品打磨自动化线包括:底板;正滑槽件,设置在底板上;进料组件,倾斜的设置在底板上,与正滑槽件头部连通;进料控制组件,设置在进料组件的侧面,控制进料组件内的轴盖进入正滑槽件;端面打磨组件,设置在正滑槽件的两侧,对位于正滑槽件内的轴盖的两端打磨;侧滑槽件,设置在底板上,与正滑槽件尾部连通,所述侧滑槽件的轴线与正滑槽件的轴线垂直;出料控制组件,设置在侧滑槽件头端,控制进入侧滑槽件内的轴盖移动;侧面打磨组件,设置在侧滑槽件的两侧,对位于侧滑槽件内的轴盖的两个侧面打磨。本技术批量实现自动对轴盖的四个侧面打磨,打磨速度快,打磨量稳定。技术研发人员:卢红林,韩佳冶,张敬雨,刘乾科,马旭受保护的技术使用者:重庆瀚立机械制造有限公司技术研发日:20231116技术公布日:2024/6/5本文地址:https://www.jishuxx.com/zhuanli/20240619/10365.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表