一种高压密封圈的压铸成型模具的制作方法

- 国知局

- 2024-06-20 15:03:51

本技术涉及模具,具体为一种高压密封圈的压铸成型模具。

背景技术:

1、压铸是一种利用高压强制将金属熔液压入形状复杂的金属模内的一种精密铸造法,可以在短时间内大量生产高精度而铸面优良的产品。金属高压密封圈多采用压铸模具压铸成型。

2、当前市面上常见的高压密封圈的压铸成型模具在构造上大多类似,分为凹模和凸模,在压铸时,凹模和凸模合拢,通过高压将热熔的液态合金通过注射口注入模具之间,待液态合金温度降低后密封圈即可成型,在实际使用过程中存在一些功能上的不足,具备一定的改进空间,如在进行高压成型时,开模一般按闭合的时间算,在物料未完成冷却的情况下开模,容易出现强度不足,物料变形等问题,模具内物料实际温度较难把握,不具备内部温度外显的功能;其次,压铸时需要加压和保压,当凹模和凸模合拢不严密时,容易出现泄压情况,压力不足的结果就是工件强度受影响,不具备模具严密性反馈的功能;除此之外,开合模受液压驱动,本身有一定的危险性,一旦有肢体或异物夹入模具件,轻则模具损坏造成财产损失,重则人员受伤,不具备模具前端安全防护的功能。

3、现在,提出一种新型的高压密封圈的压铸成型模具解决上述问题。

技术实现思路

1、本实用新型的目的在于提供一种高压密封圈的压铸成型模具,以解决上述背景技术中提出的不具备内部温度外显的功能的问题。

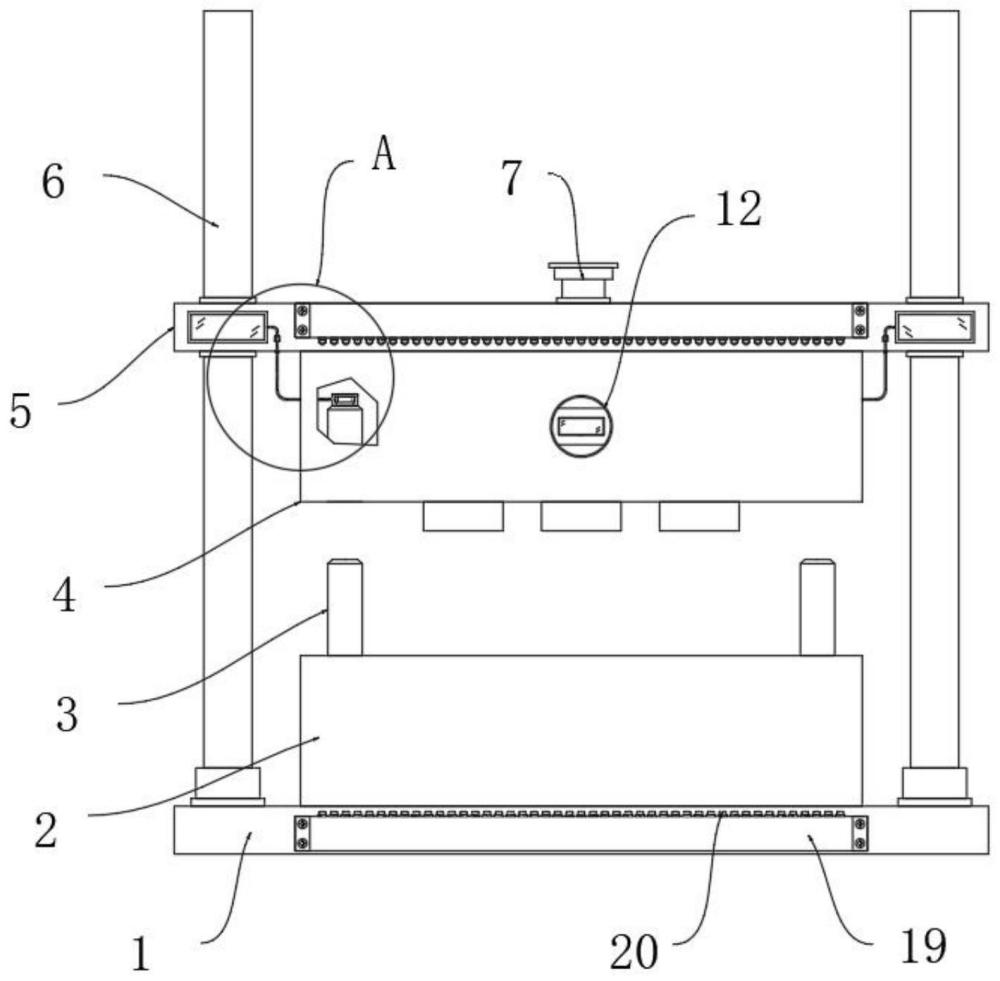

2、为实现上述目的,本实用新型提供如下技术方案:一种高压密封圈的压铸成型模具,包括底部承载板,所述底部承载板的顶部固定连接有凹模,所述凹模顶部的四个拐角处分别固定连接有限位杆,所述底部承载板的上方设置有顶部承载板,所述底部承载板顶部的四个拐角处分别竖向固定连接有滑动导向杆,所述顶部承载板的底部固定连接有凸模,所述凸模底部的四个拐角处分别设置有限位槽,所述限位槽内部的顶端安装有压力传感器,所述顶部承载板前端的中间位置处固定连接有顶部壳体,所述凸模的前端设置有内部温度反馈机构。

3、所述内部温度反馈机构包括内通管,所述内通管纵向设置在凸模前端中间位置处的内部,所述凸模前端的中间位置处固定连接有传感器安装座,所述传感器安装座的内部插接有红外测温传感器。

4、优选的,所述凸模内部的中间位置处设置有导流管,所述内通管的后端和导流管的前端相连接,二者内部不相连通。

5、优选的,所述红外测温传感器的外径和传感器安装座的内径相一致,所述红外测温传感器的后端延伸进内通管的内部。

6、优选的,所述红外测温传感器的前端固定连接有外接显示屏,所述红外测温传感器、外接显示屏电连接。

7、优选的,所述顶部承载板顶部的中间位置处设置有注射口,所述限位槽关于凸模的垂直中心线对称分布。

8、优选的,所述限位杆的顶端在底部承载板、凸模合拢时和压力传感器的底部相接触,二者不相连接。

9、优选的,所述顶部承载板前端的两侧分别安装有液晶显示屏,所述液晶显示屏的一侧和压力传感器的一侧之间设置有导线,所述压力传感器、导线、液晶显示屏电连接。

10、优选的,所述顶部壳体的底部设置有多组红外发射器,所述底部承载板前端的中间位置处固定连接有底部壳体,所述底部壳体的顶部安装有多组红外接收器,所述红外发射器、红外接收器的位置一一对应。

11、与现有技术相比,本实用新型的有益效果是:该高压密封圈的压铸成型模具不仅实现了内部温度外显的功能,实现了模具严密性反馈的功能,而且实现了模具前端安全防护的功能;

12、(1)通过设置有内通管、红外测温传感器、传感器安装座和外接显示屏,使用时,在液压机构驱动下,凹模和凸模合拢密封,注射机构将热熔的液态合金沿着注射口注入到凹模和凸模之间的空腔处,冷却即可形成高压密封圈坯料,在注入过程中,导流管中有部分液态合金,红外测温传感器通过内通管对导流管表面温度做实时监控,导流管的温度可以直观反馈内部的合金温度,当温度下降至对应区间时,可以开模取出坯料,外接显示屏反馈温度数值,方便工作人员参考,传感器安装座方便红外测温传感器的安装,实现了内部温度外显的功能;

13、(2)通过设置有限位槽、压力传感器、导线和液晶显示屏,使用时,在凹模和凸模合模时,限位杆沿着限位槽的内部向上延伸,直至完全抵紧压力传感器底部,压力传感器感应压力值,并通过导线反馈液晶显示屏处,操作人员可以通过压力值来判断密封的严密性,当压力值偏低则说明密封有问题,需要停止注射并进行检修,实现了模具严密性反馈的功能;

14、(3)通过设置有顶部壳体、红外发射器、底部壳体和红外接收器,使用时,凹模和凸模在开合模时,顶部壳体上的红外发射器持续向底部壳体上的红外接收器发射红外信号,当信号被阻挡,则说明有物体或肢体处于凹模和凸模之间,此时液压机构停止工作,避免合模造成意外发生,实现了模具前端安全防护的功能。

技术特征:1.一种高压密封圈的压铸成型模具,包括底部承载板(1),其特征在于:所述底部承载板(1)的顶部固定连接有凹模(2),所述凹模(2)顶部的四个拐角处分别固定连接有限位杆(3),所述底部承载板(1)的上方设置有顶部承载板(5),所述底部承载板(1)顶部的四个拐角处分别竖向固定连接有滑动导向杆(6),所述顶部承载板(5)的底部固定连接有凸模(4),所述凸模(4)底部的四个拐角处分别设置有限位槽(13),所述限位槽(13)内部的顶端安装有压力传感器(14),所述顶部承载板(5)前端的中间位置处固定连接有顶部壳体(17),所述凸模(4)的前端设置有内部温度反馈机构;

2.根据权利要求1所述的一种高压密封圈的压铸成型模具,其特征在于:所述凸模(4)内部的中间位置处设置有导流管(8),所述内通管(9)的后端和导流管(8)的前端相连接,二者内部不相连通。

3.根据权利要求1所述的一种高压密封圈的压铸成型模具,其特征在于:所述红外测温传感器(10)的外径和传感器安装座(11)的内径相一致,所述红外测温传感器(10)的后端延伸进内通管(9)的内部。

4.根据权利要求1所述的一种高压密封圈的压铸成型模具,其特征在于:所述红外测温传感器(10)的前端固定连接有外接显示屏(12),所述红外测温传感器(10)、外接显示屏(12)电连接。

5.根据权利要求1所述的一种高压密封圈的压铸成型模具,其特征在于:所述顶部承载板(5)顶部的中间位置处设置有注射口(7),所述限位槽(13)关于凸模(4)的垂直中心线对称分布。

6.根据权利要求1所述的一种高压密封圈的压铸成型模具,其特征在于:所述限位杆(3)的顶端在底部承载板(1)、凸模(4)合拢时和压力传感器(14)的底部相接触,二者不相连接。

7.根据权利要求1所述的一种高压密封圈的压铸成型模具,其特征在于:所述顶部承载板(5)前端的两侧分别安装有液晶显示屏(16),所述液晶显示屏(16)的一侧和压力传感器(14)的一侧之间设置有导线(15),所述压力传感器(14)、导线(15)、液晶显示屏(16)电连接。

8.根据权利要求1所述的一种高压密封圈的压铸成型模具,其特征在于:所述顶部壳体(17)的底部设置有多组红外发射器(18),所述底部承载板(1)前端的中间位置处固定连接有底部壳体(19),所述底部壳体(19)的顶部安装有多组红外接收器(20),所述红外发射器(18)、红外接收器(20)的位置一一对应。

技术总结本技术公开了一种高压密封圈的压铸成型模具,包括底部承载板,所述底部承载板的顶部固定连接有凹模,所述凹模顶部的四个拐角处分别固定连接有限位杆,所述顶部承载板的底部固定连接有凸模,所述凸模的前端设置有内部温度反馈机构。该高压密封圈的压铸成型模具通过设置有内通管、红外测温传感器、传感器安装座和外接显示屏,使用时,红外测温传感器通过内通管对导流管表面温度做实时监控,导流管的温度可以直观反馈内部的合金温度,当温度下降至对应区间时,可以开模取出坯料,外接显示屏反馈温度数值,方便工作人员参考,传感器安装座方便红外测温传感器的安装,实现了内部温度外显的功能,解决的是装置不具备内部温度外显的功能的问题。技术研发人员:夏小波受保护的技术使用者:厦门沪熠铭电子工业有限公司技术研发日:20231116技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240619/11453.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表